沼气发酵池动态热负荷特性研究

石惠娴 徐得天 朱洪光 孟祥真 苗 慧 黄 超

(1.同济大学新农村发展研究院, 上海 200092; 2.同济大学国家设施农业工程技术研究中心, 上海 200092)

沼气发酵池动态热负荷特性研究

石惠娴1徐得天1朱洪光2孟祥真2苗 慧2黄 超2

(1.同济大学新农村发展研究院, 上海 200092; 2.同济大学国家设施农业工程技术研究中心, 上海 200092)

温度是影响沼气发酵产气率的关键因素,发酵池的热负荷是沼气工程加温系统设计与选型的基础,关系到发酵系统的稳定运行与加温系统的经济性。精确计算出发酵池热负荷,有利于将加温系统供能侧与发酵池需能侧匹配,并探索出加温系统的最佳系统配置和运行策略,以降低能耗和成本。在分析沼气工程发酵设备物理和数学模型基础上,采用逐时累加法计算发酵池围护结构散热量,得到发酵池热负荷的全年动态变化规律,将稳态算法的时间步长由1个月缩短到1 h,提高了计算精度。研究结果表明,在(25±1)℃、(30±1)℃和(35±1)℃ 3种不同工况下,热负荷的模型计算结果与试验测量结果相对误差分别为-5.98%、3.93%和5.39%,对于沼气工程保温和增温设计具有一定的理论意义和参考价值。

沼气工程; 发酵池; 动态热负荷; 逐时累加法

引言

温度是影响沼气发酵产气率的关键因素,一般沼气发酵池需维持在35℃(中温发酵)或55℃(高温发酵)[1-5]。在沼气工程中,维持高温发酵往往耗能较大,但工程中也有利用可再生能源对沼气池全年供热,在冬季使用中温发酵,夏季采用高温发酵等方案[6-9]。在发酵池的热负荷计算中,寇巍等[10]以中温发酵为研究对象,利用每个月的日平均热负荷取最大值,计算相匹配的增温系统热负荷。燕纪伦等[11-12]建立沼气池加热数学模型时,仅考虑沼气池维护散热,并未计算发酵液进出带来的热量消耗。HASSANEIN等[13-14]计算沼气池热负荷选用能量守恒方法,估测沼气池一个月的热负荷,并以试验中沼气池的实际温度反映辅助加热设备的性能,却未提及动态的热负荷。

精确计算出发酵池热负荷,有利于将加温系统与发酵池匹配,并探索出加温系统的最佳系统配置和运行策略,以便降低能耗和成本[15-18]。本文在利用《中国建筑热环境分析专用气象数据集》[19]中上海地区的逐时气象参数基础上,分析沼气工程发酵池的物理和数学模型,采用逐时累加法计算发酵池围护结构散热量,以得到发酵池热负荷的全年动态变化情况,提高计算精度。

1 发酵池热负荷的物理模型

发酵池热负荷定义为在某一室外温度下,为达到设定的发酵温度,加温系统在单位时间内需向发酵池提供的热量。影响发酵池热负荷的因素众多,总体上可分为工艺因素和环境因素两大类。工艺因素主要是指厌氧发酵采用的发酵原料、发酵周期、进料量、原料温度等,这些因素将对发酵池的进料负荷产生较大影响。环境因素又可分为内部环境和外部环境:内部环境因素主要有生物热和搅拌热等,这些因素主要影响发酵池的内热负荷;外部环境因素主要有室外空气的温度、太阳辐射强度、风速和风向等,它们主要影响发酵池围护结构散热负荷。将这些因素对发酵池负荷的影响过程归纳为3类:发酵池的围护结构与周边环境的热交换过程;伴随进、出料液的热流过程;发酵池的内热扰作用过程。

1.1 围护结构与环境的热交换过程

发酵池的围护结构与周边环境的热交换过程有3种情况:室外空气-地上维护结构-池内物料层;室外空气-地上维护结构-池内沼气层;地下土壤-地下围护结构-池内物料层。这些热过程涉及导热、对流、辐射3种基本的换热方式。热扰量主要包括室外空气温度、太阳辐射强度、风速风向、地下温度等。

1.2 进、出料液的热流过程

伴随进、出料液的热流过程包括伴随进料流入发酵池内的热量和伴随出料从发酵池内流出的热量2部分,流入和流出的热量差值即为进料产生的负荷。该部分负荷主要取决于料液的温度、流量、比热容。当发酵形式、发酵原料、发酵周期、原料含固率等因素确定以后,进料负荷仅与进料温度有关。

1.3 发酵池的内热扰作用过程

发酵池的内热扰主要体现在生物热扰和搅拌热扰两方面。生物热主要由发酵物料的碳水化合物、脂肪和蛋白质被微生物分解成水和其他物质时释放出来。搅拌热扰主要通过两方面影响发酵池内的热环境:一方面,搅拌桨叶搅动物料时会与物料产生摩擦热,同时搅拌所引起物料间的相互蠕动、摩擦等也会产生热量,两者产生的热量作用于物料上,会使物料增温;另一方面,搅拌过程中会加速池内物料流动,从而强化了池壁与物料的对流换热过程。该因素对发酵池热负荷影响较小,予以忽略。

2 发酵池热负荷的数学模型

根据物理模型可知发酵池热负荷主要由三部分构成:进、出物料的热负荷;发酵池外围护结构的热耗散引起的热负荷;沼气带走的热量以及内热扰负荷。在此基础上,主要针对前两部分建立数学模型并进行计算研究。

2.1 进料负荷的数学模型

伴随发酵原料流入和流出发酵池的热量差值即为进料负荷。该部分负荷主要取决于料液的温度、流量、比热容。当发酵形式、发酵原料、发酵周期、原料含固率等因素确定以后,进料负荷仅与进料温度和回流温度损失有关。

2.1.1 进料温度逐月变化情况

由于进料温度变化不大,可用月平均温度估算原料负荷。回流温度损失是指从发酵池溢流出来的上清液流到混料池过程中的温度损失值。这2个参数可参照当地其他沼气工程实测值或根据当地每月的水源温度和沼液回流比估算,数据为上海市崇明区某沼气工程实测值。具体数值如表1所示。

表1表明,一般情况下在冬季月平均进料温度比室外月平均干球温度高2℃左右;在春秋季,月平均进料温度基本与室外月平均干球温度持平;在夏季,月平均进料温度比室外月平均干球温度低3℃左右。另外,随着室外气温的降低,回流液的温度损失逐渐增大,但基本上都小于5℃。

表1 上海某沼气工程进料温度逐月变化Tab.1 Changes of temperature for raw material from one biogas engineering in Shanghai ℃

2.1.2 进料热负荷计算

为回收部分上清液中的热量,进料时采用高浓度原料和低浓度上清液混合至设计浓度,然后再送至发酵池中。因此,进料负荷包括两部分:原料负荷和回流液热损失。计算公式为

q1=q1,yl+q1,hl=MylCp(Td-Tyl)+MhlCpΔThl

(1)

其中

Cp=4.17(1-0.008 12Ts)

式中q1,yl——原料负荷,MJq1,hl——回流液热损失,MJMyl、Mhl——发酵进料、回流液质量流量,kg/dCp——发酵原料比热容Ts——料液含固率Td、Tyl——发酵设计温度、进料温度,℃ΔThl——回流温度损失,℃

2.2 围护结构散热负荷的数学模型

围护结构散热负荷,是指发酵池内的高温沼液通过导热、对流、辐射等方式向外界低温环境散失的热量,主要受内部因素和外部因素的综合影响。内部因素包括:发酵池形状、尺寸,围护结构材料,保温情况、发酵设计温度等;外部因素包括室外空气温度、太阳辐射强度、风速风向、地下温度等气象参数。外部因素变化较为复杂,是计算发酵池热负荷的难点。

发酵池全年都具有热负荷,基本无冷负荷,在夏天为了维持发酵池的高效产气,也会对发酵池进行加热,通常采用高温发酵(发酵温度55℃)。传统发酵池的热负荷采用稳态算法[5],即计算每个月的平均热负荷,再取最大值作为热负荷的计算值。该方法时间步长为一个月,并不能反映发酵池热负荷全年的动态变化。针对以上问题,提出利用逐时累加法来计算发酵池围护结构散热量,反映发酵池热负荷的全年动态变化情况。

通过典型气象年参数得到上海地区全年逐时气象参数,建立发酵池负荷率同室外干球温度的关系,得到全年逐时负荷率;计算发酵池在设计工况(最冷月平均气温)下的满负荷;最后将这一负荷乘以全年逐时的负荷率,得到全年逐时负荷,累加后得到全年总负荷。即将稳态算法的时间步长缩短为1 h。

2.2.1 发酵池动态负荷率

影响发酵池负荷的外部因素包括室外空气干球温度、太阳辐射强度、风速风向、地下温度等,其中室外空气干球温度最重要。通常在系统设计时会采用最冷月平均气温来计算高峰负荷,此方法会导致系统长期运行在低负荷下。要分析加热系统全年的运行特性和运行策略就必须得到发酵热负荷的全年动态变化情况,这里引入发酵池动态负荷率的概念。建立发酵池负荷率同室外干球温度的关系,用以描述发酵池热负荷率的全年逐时变化情况。上海地区室外干球温度全年逐时变化如图1所示。

图1 上海地区室外干球温度全年逐时变化Fig.1 Annual change of dry bulb temperature in Shanghai

取当地最冷月室外干球温度平均值作为发酵池满负荷下的室外计算温度。当室外气温低于这一温度时,认为发酵池加热系统是满负荷运行,即负荷率为1;当室外气温高于发酵设计温度时,认为发酵池加热系统的负荷率为零。由此得到发酵池加热系统的负荷率计算公式为

X(Ti)=(Td-Ti)/(Td-Tc)×100%

(2)

式中Ti——全年室外干球温度逐时值,℃Td——发酵设计温度,℃Tc——发酵池满负荷室外计算温度,℃

图1中横坐标时间是从冬季1月1日起算的累计时间。由图1可以看出,上海地区最冷月为1月份,1月份的月平均气温为4.5℃,因此上海地区的发酵池满负荷室外计算温度即为4.5℃。另外,中温发酵的发酵温度范围为28~38℃,一般取35℃。通过计算得到上海地区发酵池负荷率全年逐时变化如图2所示。

图2 上海地区发酵池负荷率全年逐时变化Fig.2 Annual change of load rate of fermentation tank in Shanghai

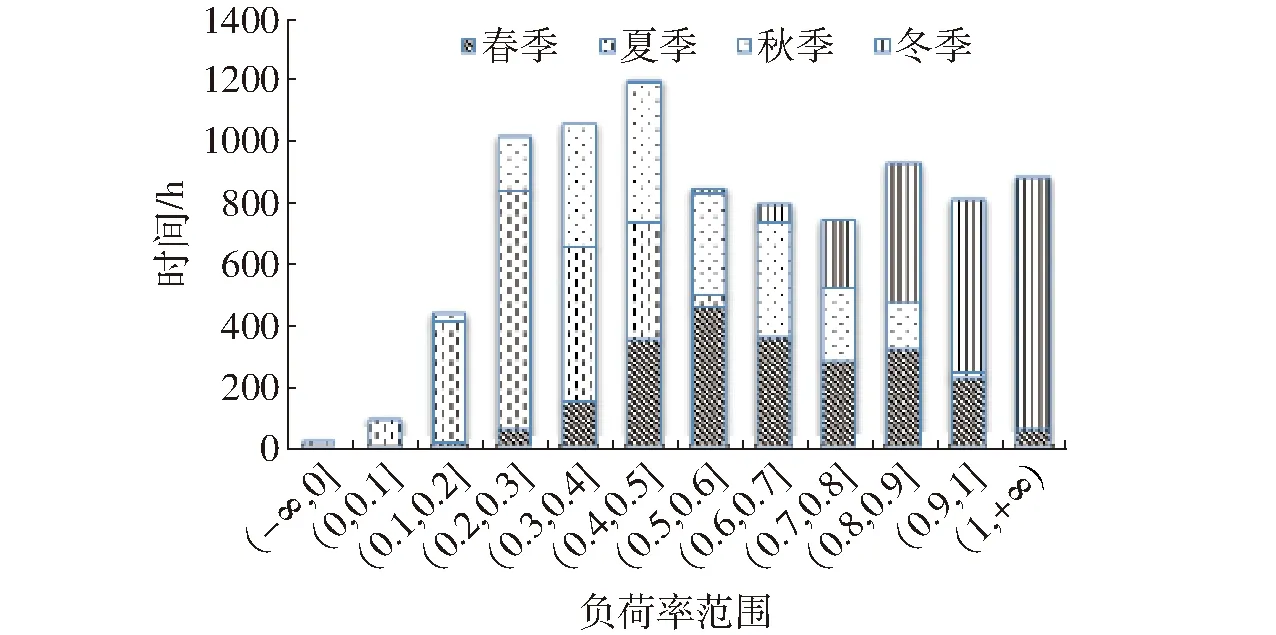

图2中横坐标时间是从冬季1月1日起,春季3月1日、夏季6月1日、秋季9月1日、冬季12月1日之后算的累计时间。由图2可以看出,上海地区发酵池夏季的负荷率基本处于0.4以下,春、秋季维持在0.4~0.8 之间,只有冬季的负荷率基本都在0.8以上。将计算得到的全年逐时负荷率进行频数统计,可以得到不同负荷率段在全年出现的小时数,具体如图3所示。

图3 上海地区全年负荷率频数统计Fig.3 Statistical chart of annual load rate in Shanghai

从图3中可以看出,全年负荷率低于0.2的时间比较少,因此加热设备需常年运行,没有闲置期;负荷率分布在0.2~0.5之间的时间最长,且主要是夏季和秋季,考虑到全年中这2个季节的太阳辐射强度最大,在确定太阳能集热器面积时,可选取太阳能保证率为50%左右,在夏、秋两季主要依靠太阳能集热器收集的热量为发酵池加热;冬季的发酵池负荷率基本都在0.8以上,发酵池的热负荷比较大,可以选择适当降低发酵温度,以牺牲部分沼气产量来降低热负荷,实现热泵间歇性运行。

2.2.2 围护结构综合传热系数

发酵池的围护结构是指构成发酵池封闭空间并与外界环境直接接触的部分,主要由发酵池池体、保温层以及保护层组成,其中发酵池体又分为顶膜、池壁和池底3部分。发酵池围护结构热传递分区及围护结构局部放大如图4、5所示。

图4 发酵池热传递分区Fig.4 Heat transfer zone of digester1.进料口 2.地面 3.发酵池底 4.发酵池壁 5.顶膜

图5 围护结构局部放大Fig.5 Partial enlargement of retaining structure1.保护层 2.保温层 3.发酵池底

当发酵池位于地面以上时,根据传热机理不同,发酵池围护结构与周边环境的热交换可细分为4个区域:池外空气-顶膜-沼气层、池外空气-池壁-沼气层、池外空气-池壁-沼液层、土壤-池底-沼液层。如图4所示,Ⅰ区和Ⅱ区围护结构两边的流体均为气相,Ⅲ区围护结构两边分别为液相和气相,Ⅳ区围护结构两边分别为液相和固相,且前3个区域的热传递以对流和导热为主,辐射为辅,Ⅳ区则主要为导热。由于各个区域传热机理不同且影响因素众多,围护结构传热系数的确定非常复杂,在工程设计中,可对其做合理的简化,为此,提出综合传热系数的概念[20]。综合传热系数Kz定义为

(3)

式中Kz——综合传热系数,W/(m2·K)Ki——顶膜、侧壁(沼气层、沼液层)和池底的围护结构传热系数(i=1为顶膜,i=2为沼气层侧壁,i=3为沼液层侧壁,i=4为发酵池池底),W/(m2·K)

Fi——顶膜、侧壁(沼气层、沼液层)和池底对应的围护结构面积,m2

通常情况下保护层很薄,可忽略其对传热的影响。发酵池各个分区中围护结构传热系数Ki的计算公式为

(4)

式中R——总热阻,(m2·K)/Wα1——发酵池池体与气体的对流传热系数,W/(m2·K)

α2——发酵池池体与液体的对流传热系数,W/(m2·K)

λi、λE——发酵池池体、保温材料的导热系数,W/(m·K)

δi、δE——发酵池池体、保温层厚度,m

2.2.3 围护结构动态散热负荷的计算

设计工况满负荷定义为在发酵池设计温度下,室外气温为最冷月平均气温时,发酵池围护结构在1 h内的散热量。具体计算公式为

qh=0.003 6KzA(Td-Tc)

(5)

式中qh——设计工况负荷,MJA——发酵池总表面积,m2

将得到的设计工况负荷乘以发酵池全年逐时负荷率,便可得到发酵池围护结构逐时动态负荷,计算公式为

q2,i=qhX(Ti)

(6)

式中q2,i——第i小时围护结构动态负荷,MJ

2.3 围护结构散热负荷的数学模型

在计算发酵池全年进料负荷时,通常取月平均原料温度逐天进行计算后累加得到,而计算发酵池全年围护结构散热负荷时,则是将散热负荷逐时累加后得到。将发酵池年总进料热负荷与围护结构年总散热量两项叠加即可得到发酵池的全年热负荷的计算公式

(7)

3 试验与模型验证

通过具体试验探究沼气工程加温负荷特性,并验证加温负荷模型的准确性。太阳能热泵加温厌氧发酵试验台如图6所示,其中发酵池形状参数为:发酵池直径D1=2.72 m,发酵池高度H=2.52 m,沼液深度D2=2.12 m,沼液体积V1=12.32 m3,发酵池体积V2=15 m3,沼液区侧壁面积S1=18.12 m2,沼气区侧壁面积S2=3.42 m2,发酵池底面积S3=5.81 m2,发酵池顶面积S4=5.81 m2,发酵池表面积S5=33.154 m2。

图6 基于太阳能热泵加温的厌氧发酵试验台Fig.6 Anaerobic fermentation experiment platform based on solar energy heat pump heating

3.1 加温负荷试验

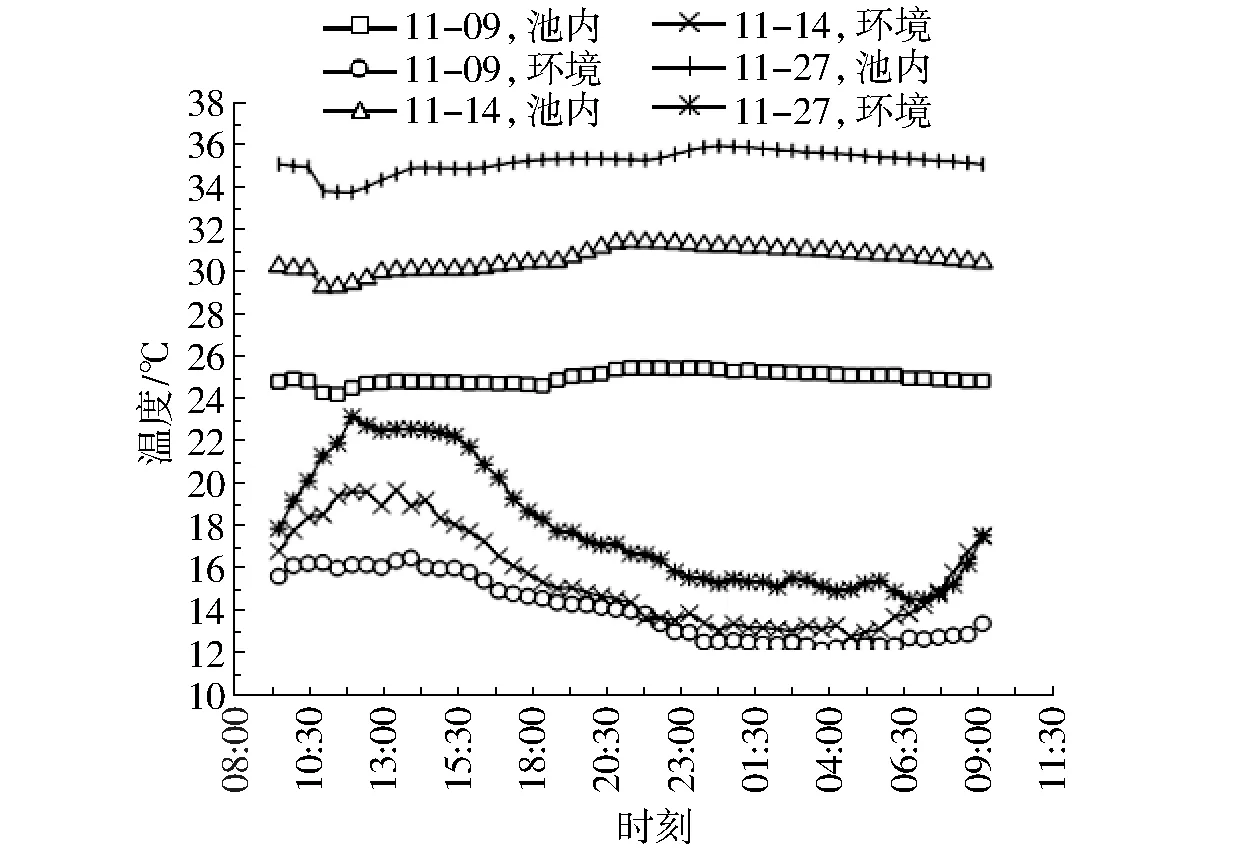

试验设计工况为(25±1)℃、(30±1)℃和(35±1)℃,每天总进料量为750 kg,进料时间为10:00—10:30之间。本文选取2015年11月9日发酵温度为(25±1)℃、11月14日为(30±1)℃、11月27日为(35±1)℃这3个试验工况,通过试验数据计算在这3 d内发酵池的总负荷。在这3 d内发酵池的沼液平均温度和室外环境温度变化情况如图7所示。

图7 发酵池内与环境温度对比Fig.7 Comparison of temperature in fermentation tank and environment

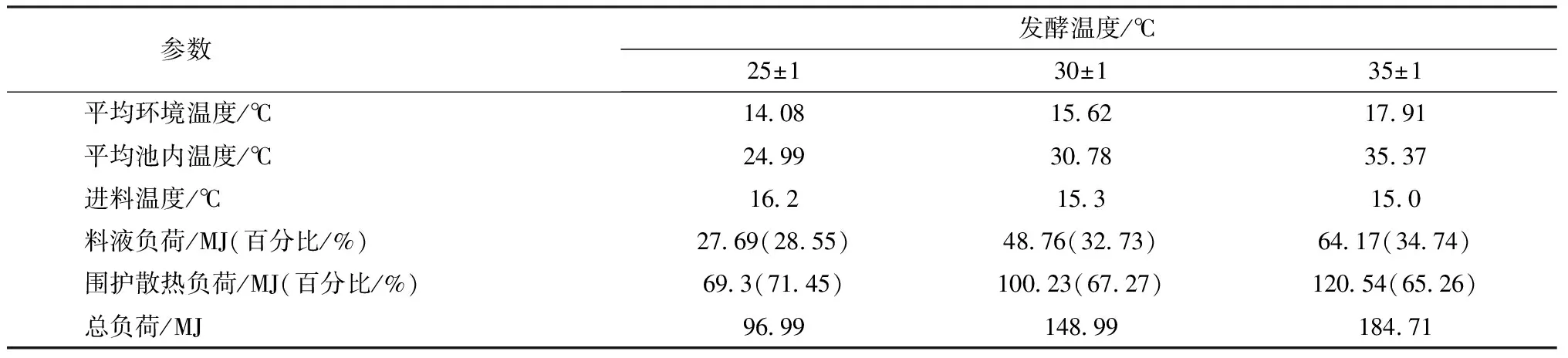

从图7中可以看出由于进料的原因,在10:00—10:30发酵池内温度有0.5~1℃的骤降,但采取加温措施以后,(25±1)℃、(30±1)℃和(35±1)℃工况下池内温度分别在1.5 h、2 h和3 h内恢复到进料前温度。在加温过程中,发酵池内温度逐渐回升,加温停止以后,由于热量传递具有延迟性,池内温度还会上升一段时间,待达到最高温度时,开始逐步下降。对试验日环境温度的实时监测表明:13:00附近气温最高,01:00—05:00气温较低;逐时温度以及日平均温度从大到小顺序为11月27日、11月14日、11月9日。在池顶不采取保温措施的情况下,不同发酵温度工况加温负荷计算结果如表2所示。表2表明,总加温负荷与发酵池内温度、环境温度以及料液温度密切相关,且池内外温差越大,加温负荷越大;另外,围护结构散热负荷占总加温负荷的65%以上。因此做好发酵池池体保温,减少热量损失,是降低发酵池加温负荷的关键。

表2 试验当天不同发酵温度下加温负荷Tab.2 Heating load of different fermentation’s temperature on the day of experiment

3.2 数学模型的计算结果

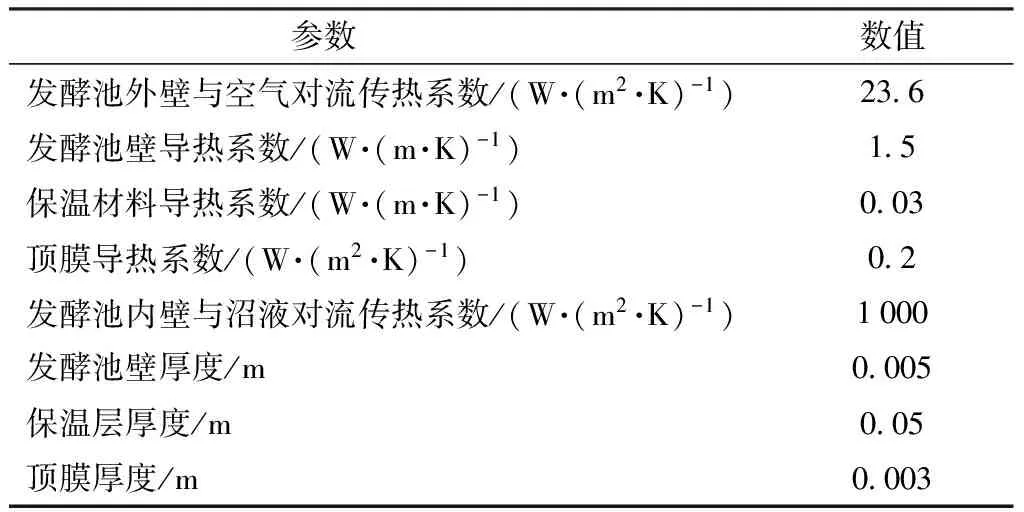

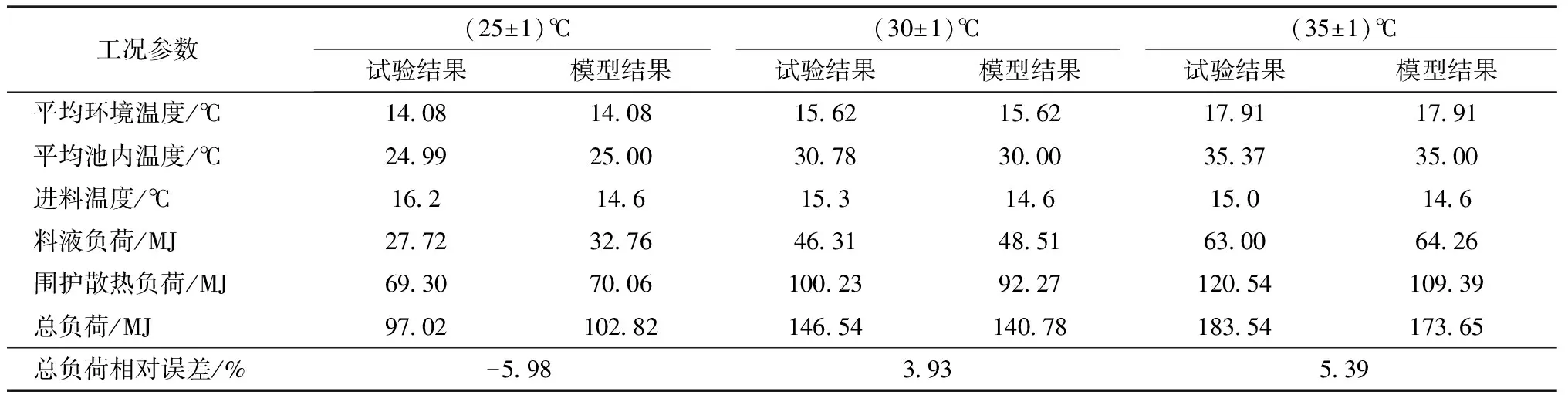

发酵池围护结构热物性参数如表3所示。

表3 发酵池围护结构热物性参数Tab.3 Envelope thermal parameters of digester

由式(3)和式(4)结合表3中的数据,计算得到当发酵池池壁和池底保温、顶膜不保温的情况下,发酵池围护结构综合传热系数为2.240 W/(m2·K)。

由《中国气象参数集》中上海地区的气象参数可知,上海地区最冷月平均气温为4.5℃,以该温度为满负荷室外计算温度由式(5)得到,在发酵设计温度分别为35、30、25℃时,围护结构设计工况散热负荷分别为8.153、6.816、5.480 MJ。

由式(2)和试验3 d的室外逐时平均温度得到这3 d的逐时负荷率如表4所示,再结合式(6)便可以得到这3 d内的逐时负荷,分别累加后得到11月9日、11月14日和11月27日的当日围护结构散热总负荷分别为70.06、92.27、109.39 MJ。

表4 试验工况下逐时负荷率Tab.4 Statistics of hourly load rate under test conditions

试验3 d的进料量均为750 kg,其中原料100 kg,回流液650 kg,由式(1)和表1中的数据,在不考虑回流液混合的情况下得到,在发酵设计温度分别为35、30、25℃时,11月份平均每天的进料负荷分别为32.76、48.51、64.26 MJ/d。综上,在发酵设计温度分别为35、30、25℃时,试验3 d发酵池的总热负荷分别为102.82、140.78、173.65 MJ。

3.3 试验结果与模型对比

将试验实际得到的发酵池负荷与由负荷模型计算得到的发酵池负荷进行对比,结果如表5所示。

表5中,(30±1)℃和(35±1)℃工况下模型计算得到的负荷略大于试验测量出来的负荷,(25±1)℃工况下则略小于试验测量结果。原因可能有以下几点:模型中采用的进料温度为11月份的平均进料温度,而试验中为当天实测值,这造成了一定的偏差;模型计算时认为发酵池内温度恒为发酵设计温度,而试验中发酵池内的温度一直会有波动且当天的平均温度也不等于发酵设计温度;模型中忽略了顶膜气密性与发酵池体进出管道的散热。总体来说,本文建立的数学模型具有较高的准确性,模型计算结果与试验测量结果相对误差的绝对值不超过6%,可以用于指导工程设计。

表5 试验结果与模型结果对比Tab.5 Results comparison of experiment and model

4 结束语

在计算发酵池动态热负荷时,考虑围护结构与环境的热交换过程和进、出料液的热流过程两方面因素,利用综合传热系数简化发酵池负荷的计算方法,采用散热负荷逐时累加后得到全年围护结构散热负荷,将稳态算法的时间步长由一个月缩短到1 h,建立了发酵池全年动态热负荷模型。经试验结果验证,在(25±1)℃、(30±1)℃和(35±1)℃ 3种不同工况下,总热负荷的模型计算结果与试验测量结果相对误差分别为-5.98%、3.93%和5.39%,说明该模型具有较高的准确性,能够反映出发酵池全年动态热负荷情况,避免系统长时间运行在部分负荷下,对沼气工程保温和增温设计具有一定借鉴意义。

1 裴晓梅,石惠娴,朱洪光,等. 太阳能-沼液余热式热泵高温厌氧发酵加温系统[J]. 同济大学学报:自然科学版, 2012, 40(2): 292-296. PEI Xiaomei, SHI Huixian, ZHU Hongguang, et al. Heating system of high temperature biogas digester by solar energy and methane liquid heat recovery heat pump[J]. Journal of Tongji University: Natural Science, 2012, 40(2): 292-296.(in Chinese)

2 EHSAN F, JEAN C B, RAIARATHINAM P, et al. Rheological characterization of thermally-treated anaerobic digested sludge: impact of temperature and thermal history[J]. Water Research, 2014, 56:156-161.

3 HADIN A, ERIKSSON O, HILLMAN K. A review of potential critical factors in horse keeping for anaerobic digestion of horse manure[J]. Water Research, 2016, 100:568-579.

4 裴晓梅,张迪,石惠娴,等. 太阳能-地源热泵沼气池加热系统集热面积优化[J].农业机械学报, 2011,42(1):122-128. PEI Xiaomei, ZHANG Di, SHI Huixian, et, al. Collector area optimization of integrated solar and ground source heat pump system for heating biogas digester[J].Transactions of the Chinese Society for Agricultural Machinery, 2011,42(1):122-128.(in Chinese)

5 CHRISTIAENSEN L, HELTBERG R. Greening China’s rural energy: new insights on the potential of smallholder biogas[R]. Environment and Development Economics, 2014, 19(1):8-29.

6 MASSE D I, MASSE L, XIA Y, et al. Potential of low-temperature anaerobic digestion to address current environmental concerns on swine production[J]. Waste Management Research, 2010, 88(13):112-120.

7 LIU Dandan, ZHANG Lei, CHEN Si, et al. Bioelectrochemical enhancement of methane production in low temperature anaerobic digestion at 10℃[J]. Water Research, 2016, 99:281-287.

8 ZARKADAS I, DONTIS G, PILIDIS G, et al. Exploring the potential of fur farming wastes and byproducts as substrates to anaerobic digestion process[J]. Renewable Energy, 2016, 96(B):1063-1070.

9 NIMAS M S, SUNYOTO, ZHU Mingming, et al. Effect of biochar addition on hydrogen and methane production in two-phase anaerobic digestion of aqueous carbohydrates food waste[J]. Bioresource Technology, 2016,219:29-36.

10 寇巍, 郑磊, 曲静霞,等.太阳能与发电余热复合沼气增温系统设计[J].农业工程学报,2013,29(24):211-217. KOU Wei, ZHENG Lei, QU Jingxia, et al. Engineering design of solar and power waste energy heating system for biogas project[J]. Transactions of the CSAE, 2013,29(24):211-217.(in Chinese)

11 燕纪伦. 基于热管理器的太阳能加热高效制取沼气系统的设计与分析[D]. 青岛:山东科技大学, 2011.

12 赵亚杰,王黎明,郭志江,等.基于寒区沼气池增温技术的研究[J].黑龙江八一农垦大学学报, 2010,22(6):23-26. ZHAO Yajie, WANG Liming, GUO Zhijiang, et al. Research on heating technology based on biogas digester in north high cold region pools[J]. Journal of Heilongjiang August First Land Reclamation University, 2010, 22(6):23-26.(in Chinese)

13 HASSANEIN A A M, ZHANG Duo, QIU Ling. Solar water heating model with sun tracking system for increasing biogas production[J]. Transactions of the CSAE, 2011,27(6):256-261.

14 HASSANEIN A A M, QIU L, JUNTING P, et al. Simulation and validation of a model for heating underground biogas digesters by solar energy[J]. Ecological Engineering, 2015, 82:336-344.

15 CHAE K J, JANG A M, YIM S K, et al. The effects of digestion temperature and temperature shock on the biogas yields from the mesophilic anaerobic digestion of swine manure [J]. Bioresource Technology, 2008,99(1):1-6.

16 杨萌. 严寒地区太阳能—土壤源热泵联合加热沼气池的模拟研究[D].哈尔滨:哈尔滨工业大学,2010.

17 BHARGAVI S, KRISHNA R. Anaerobic digester foaming in full-scale cylindrical digesters—effects of organic loading rate, feed characteristics, and mixing[J]. Bioresource Technology, 2014, 159:182-192.(in Chinese)

18 GUTIERREZ-CASTRO L M, QUINTO-DIEZ P, BARBOSA-SALDNA J G, et al. Comparison between a fixed and a tracking solar heating system for a thermophilic anaerobic digester [J]. Energy Procedia, 2014, 57:2937-2945.

19 中国气象局气象信息中心气象资料室. 中国建筑热环境分析专用气象数据集[M].北京:中国建筑工业出版社, 2005.

20 刘猛,龙惟定. 夏季工况双层皮玻璃幕墙综合传热系数计算模型[J]. 同济大学学报:自然科学版, 2009,37(1):1403-1408. LIU Meng, LONG Weiding. Calculation model of comprehensive heat transfer coefficient of glazing double-skin facade in summer working condition[J]. Journal of Tongji University: Natural Science, 2009,37(1):1403-1408.(in Chinese)

Dynamic Thermal Load Characteristics in Anaerobic Digester

SHI Huixian1XU Detian1ZHU Hongguang2MENG Xiangzhen2MIAO Hui2HUANG Chao2

(1.NewRuralDevelopmentInstitute,TongjiUniversity,Shanghai200092,China2.NationalEngineeringResearchCenterofProtectedAgriculture,TongjiUniversity,Shanghai200092,China)

Temperature is the critical factor affecting biogas production rate. Anaerobic digester is the heating object in biogas engineering, the heat load of fermentation tank is the basis of biogas project design and selection of heating system, which is related to the stability of anaerobic digest system and economy of heating system. Therefore, it is vital to define the heat load characteristics of the fermentation tank. The average temperature of the fermentation tank was calculated, and then the digester’s heating load was figured out, the maximum value was regarded as the system’s thermal load. This method was simple, however, which made the result deviated practical situation greatly. To accurately calculate the heat load of the fermentation tank, it was advantageous to match the heating system with the fermentation tank, and explore the optimal system configuration and operation strategy of the heating system in order to reduce the energy consumption and cost. The hourly meteorological parameters of special meteorological data set for analysis of thermal environment of building in China in the Shanghai area was used, based on the analysis of physical and mathematical model of fermentation of biogas project, the hourly accumulation of fermentation pool enclosure structure heat dissipation was calculated, and annual dynamic changes of fermentation pool heat load was obtained, which can be used to guide the design of heating system of fermentation tank. The essence of this method was to make steady algorithm time step shortened from a month to 1 h, which enhanced the calculation precision obviously. Results showed that under the three different conditions, the relative errors of heat load model and experimental measurement were -5.98%, 3.93% and 5.39%, respectively. Thus, dynamic heat load model was of high precision, and it was acceptable to be applied to guide engineering design and operation, avoid the long time operation of the system under partial load, which had theoretical significance and reference value for the design and operation of biogas engineering.

biogas engineering; digester; dynamic heat load; hourly accumulation calculation

2016-12-28

2017-01-17

国家高技术研究发展计划(863计划)项目(2013AA103006-02)

石惠娴(1969—),女,副教授,博士,主要从事可再生能源在农业设施领域的应用研究,E-mail: huixian_shi@tongji.edu.cn

10.6041/j.issn.1000-1298.2017.05.037

S216.4; TK124

A

1000-1298(2017)05-0296-08