浅析根本原因分析技术在制浆造纸企业的应用

刘 磊

(昆明理工大学管理与经济学院,云南昆明,650093)

·根本原因分析技术·

浅析根本原因分析技术在制浆造纸企业的应用

刘 磊

(昆明理工大学管理与经济学院,云南昆明,650093)

本文介绍了一种原理上基于Reason模型、应用于制浆造纸企业的设备故障根本原因分析技术,该技术描述了设备缺陷在潜在条件触发、主动失效产生及纵深防御失效时缺陷发展为故障的轨迹。通过收集国内某大型造纸企业典型设备故障案例,并尝试利用因子分析、聚类分析等统计方法,以概念抽象化方式处理的设备各种失效形式,借用美国能源部的能源企业设备故障原因分类方法,为制浆造纸企业进行设备故障分析和信息化处理提供了分类依据。在参考其他行业应用经验的基础上,提出了一种适用于制浆造纸企业设备故障根本原因分析的流程。并总结了该技术在制浆造纸企业应用的理论贡献及应用于其他过程生产企业的前景。

根本原因分析;因子分析;瑞士奶酪模型;分析技术

(E-mail: kmust2016@163.com)

1979年3月28日,美国三里岛核反应堆汽轮机因压缩空气进水报警跳机,故障发生时因冷却水阀门检修后未打开,导致堆芯失水而熔化,使得放射性物质外逸造成重大核泄漏事故。

1985年11月,美国萨凡纳河工厂在发生泄漏事故后,反应堆安全评估部门在综合各种分析方法的基础上,开发了一种方法来系统地评估事故,识别、记录根本原因并分析其趋势[1]。

1992年美国能源部在DOE 5000.3A《事故报告和操作信息处理》中规范了根本原因分析技术的操作程序。

1994年中国电力行业对生产事故调查分析程序进行了规范,将事故定义为人身伤亡、设备非计划停运、电能质量降低和经济损失[2]。

2001年大亚湾核电站全面学习和引进了RCA(Root Cause Analysis)分析技术和方法[3]。

故障根本原因分析技术始于核电等电力企业,实际运用取得了良好的效果。因此,结合行业特点进行系统研究,可以针对性地总结出适用的流程。笔者通过收集制浆造纸企业典型设备故障案例,并尝试利用因子分析、聚类分析等统计方法,以概念抽象化方式处理设备各种失效形式,借用美国能源部的能源企业设备故障原因分类方法,为制浆造纸企业进行设备故障分析和信息化处理提供了分类依据。在参考其他行业应用经验的基础上,提出了一种适用于制浆造纸企业设备故障根本原因分析的流程。

1 概念、理论依据及应用意义

1.1 概念

故障根本原因分析常见的定义是Paradies和Busch[1]在1988年提出来的,他们认为根本原因是最基本的、可以被合理地识别、并可以通过管理和控制解决的故障原因。

美国能源部关于故障根本原因的定义为:故障发生后可以被纠正,并防止此类事故和类似事故再次发生,根本原因并非仅仅针对本次故障,而是对其他可能发生的事故有着广泛影响。根本原因最基本的特征是可以被识别和纠正。

总之,根本原因分析技术就是一种通过回溯、逻辑推理、替换等系统方法识别事故发生的根本原因,并通过技术手段进行纠正以恢复设备功能,预防同样或类似事故再次发生的技术。

1.2 故障机理探究

1990年曼彻斯特大学J.Reason博士[4]在《人因失误》一书中首次提出了“Reason模型”概念,其目的是用于探究人为失误的心理根源,不同于海恩里希的多米诺理论,该模型认为复杂系统的事故发生是源于多种因素诱发和防御机制失效的积累。

如Reason模型所描述的,可以认为设备缺陷如同一个不间断发光的光源,如果过光线刚好能够通过激活状态下的主动失效和其他诱发的潜在失效漏洞时,且防御机制同时失效状况下,故障就会发生。在故障发生时,包含各种失效因素的各个层面叠加在一起,其形状如同瑞士奶酪(一种多孔的奶酪,奶酪片本身也可以看作防止故障发生的屏障),如图1所示,故该模型也称为“瑞士奶酪模型”(Swiss Cheese Model)。

当然Reason模型理论也有一定的局限性,比如模型中关于设备缺陷(孔洞)的形成机制、性质、位置都没有详细描述,对于故障预测不够明确,需要结合设备失效形式及影响进一步分析和总结。

图1 Reason模型

1.3 根本原因分析技术在制浆造纸企业应用的现实意义

在竞争日益白热化的市场环境下,根本原因分析技术以查找根本原因为目的,非常适合以创新为内在动力、技术密集、注重设备综合效率的制浆造纸企业,可以有效控制故障停机时间,降低维修费用、提高设备综合效率。世界上的较先进的制浆造纸企业要求对设备进行精益维护,并保持95%以上的运转效率,其中,5%的停机时间(按每月720 h运行时间计算,5%对应36 h)包括计划检修时间(8~10 h)、生产损失时间(20 h)和故障停机时间,即每月平均故障停机时间要控制在3~6 h以内。据中国造纸协会调查资料,2015年我国纸及纸板生产企业约2900家,纸及纸板生产量10710万t[6]。因此,通过应用根本原因分析技术对这0.5%~0.8%的故障停机事故进行原因溯源,消除设备维护存在的漏洞,增强纵深防御机制,避免故障再次发生,对提高我国制浆造纸企业运营综合效率有着深远的现实意义。

在目前的制浆造纸企业中,主要制造商形成了国有、民营、合资、独资各占一部分市场份额的局面,由于多数核心生产设备主要来自欧洲,各制浆造纸企业的设备同质化趋势明显,但各企业由于历史原因形成的维护体系却不尽相同,因此代表软实力的维护绩效也参差不齐。目前各制浆造纸企业在设备维护绩效考核方面一般都以设备故障时间为主要考核目标,但在故障系统性构架、维修历史分析、失效模式分析方面有待加强。

设备的稳定运行来自于可靠的设备维护技术。企业核心竞争优势来自于技术的核心竞争优势,根本原因分析技术作为以可靠性为中心的设备维护技术,是运营能力的重要组成部分,可以通过不断的实践和总结得以维持和发展。

根本原因分析技术既可以用于追溯以往的设备故障,也可以作为一种持续改善的前瞻性系统管理方法,按照一定的流程反复进行分析和验证,直到找出根本原因,预防设备故障再次发生,还可以查找潜在的系统失效因素,达到优化组织管理、减少人员伤害、降低环境影响、避免产量损失以及质量问题的效果。

本文提出的制浆造纸企业设备故障根本原因分析技术,在故障处理体系化研究方面有以下几点贡献。

(1)结构化故障失效形式和故障原因,形成企业自有的技术库

结构化信息便于使用计算机维护系统进行数据分类存储,并进行同类设备的前向和后向故障数据分析。

某大型制浆造纸企业的生产线为例,将设备类型、故障部位以及失效形式进行抽象化和概念化,利用降维技术处理各种复杂的设备失效形式数据,以便找到各种故障的内在联系,从而将外显的和潜在的失效条件进行概念归集。同时,对应于不同的设备失效形式,将故障原因进行细分和编码,实现从失效形式到故障原因的数据结构化。

(2)提出了一种适合制浆造纸行业的故障根本原因分析流程

综合各种故障查找和分析技术的优点,同时结合实际应用,尝试提出了一种最佳实践路径。该流程可以推广应用于其他制浆造纸企业,为设备维护提供应用参考。

(3)为其他领域应用提供参考

该技术流程也可以为其他业务领域和企业(如安全、化工、电力、矿山等)提供设备故障解决、根本原因分析的思路和参考,为探索和提升现代化大型流程工业的设备维护水平,在具体行业的故障分析技术应用方面进行有益研究。

2 根本原因分析方法应用过程

为使研究具有代表性,选择收集大型制浆造纸企业设备故障案例为数据源,研究的目的在于数据归集和流程建构。案例研究方法能够对某一特定现象进行深入剖析,有助于理解其内部机理,对现有理论进行检验、修正和发展[7]。

本文以制浆造纸设备为例,并利用系统综合分析方法,使用统计分析软件SPSS 22.0对收集的设备故障案例进行主成分分析,提取公共因子,将设备失效类型进行聚类分析,并进行编码,总结出了符合浆纸行业设备特征的设备故障矩阵和分析流程。

2.1 根本原因技术流程设计

(1)失效类型分类及编码

纸机设备种类繁杂,故障现象也是动态变化的,为便于跟踪、分析和研究需要对各种现象进行抽象化和概念化处理。

①设备分类:根据设备用途可以划分为10种类别。 ②部件分类:将设备易出现故障的部位进行梳理,以纸机为例,设备的主要部件可以分为72种类别。③失效形式分类:根据2015—2016年间收集的47份典型设备故障根本原因分析报告,按出现的典型失效形式进行了数据筛选分类,在常见的20种失效形式中整理出8种主要失效类型,分别进行了频次统计后转换为矩阵形式。

利用Kaiser正规化最大变异法进行求解并和方差统计,选取4个特征值大于1的主成分,其累计方差比例为93.011%,高于80%,可以认为是合理的。

选取这4个主要成分的因子作为公共因子。

如表1所示的旋转转换矩阵,选取主要成分的横向最大值,分别可以得到因子:①间断性不稳定、无输出、振动;②结构破损、卡涩;③电开路、外漏;④堵塞。

表1 旋转转换矩阵a

注 a在9叠代中收敛循环。

进一步进行系统聚类分析,可以将失效形式降维为四个聚集,如表2所示的各聚集组员。从表2可知,电开路、间断性不稳定、结构破损、无输出、振动为聚集1,堵塞为聚集2,卡涩为聚集3,外漏为聚集4。

表2 各聚集组员

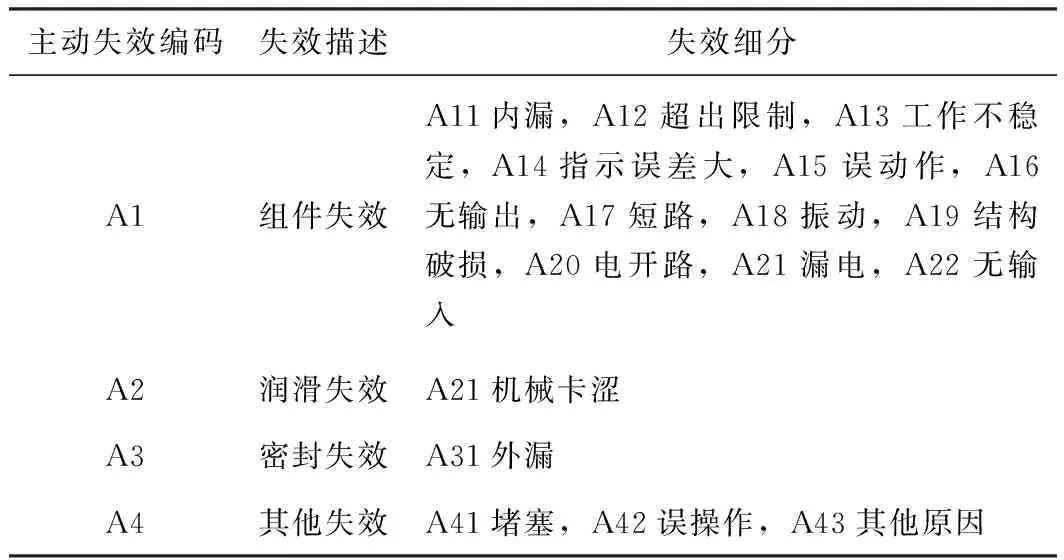

根据聚类分析,可以将失效形式编码为如图2中所示的四大类别。

图2 失效形式分类

第一类为间断性不稳定、无输出、振动、结构破损、电开路有较大相关性,可以归为一类,主要以设备内部部件失效为主,可以抽象命名为组件失效;第二类为卡涩,按设备组成形式主要为缺乏润滑,可以命名为润滑失效;第三类为外漏,主要为设备泄漏故障,可以命名为密封失效;第四类为堵塞,可以抽象为人为因素或其他外部因素造成的设备失效形式。

针对常见的20种失效形式按聚类分析的类别重新进行合并,笔者整理为如表3所示的失效形式编码中的17种失效类别。

表3 失效形式编码

(2)数据收集

针对设备故障组建相应的问题解决团队,根据故障影响程度选择团队成员,一般来说,团队成员要包括设备操作人员、设备维护责任人、相关维护专业负责人。

故障发生后数据收集有多种方法,例如叙事法、时序法、人时间表格法、要因影响法、5W2H法等。

以5W2H法为例,需要识别问题的具体要素:发生了什么、为什么这样做、谁参与、什么时间、地点、如何处理及故障发生次数。

(3)故障要因辨识

设备失效的主要原因可以采用柏拉图法、因果分析法、头脑风暴法、故障树法、鱼骨图法、差异分析法、无记名分组法、屏障分析等方法进行查找。如直接故障原因未能一次明确,则根据故障的紧急程度、难度和影响范围进行分级处理,必要时组织跨专业技术团队进行要因辨识。

对于事故原因分类,1992年美国能源部对事故原因进行了定义,如表4所示。

表4 DOE 5000.3A 事故原因分类列表[15]

事故原因主要从设备、人员、管理、环境等方面进行了归类,共分为7大类32小类,实践中,为便于操作可以通过编码作为事故原因分类选项。

(4)要因确认

对识别出来的要因,根据事故紧急情况进行确认。

①如要因单一且比较容易判定,则马上进行现场确认。②如要因有多个且难以确认,需要按紧急和重要程度进行分类,分别进行要因确认,紧急情况下,更换、试验排除法较为常用。采取替代措施后,对于需要长期跟踪的要因多采用列表等数据分析法进行跟踪。

(5)改善措施制定

以降低故障次数、减少故障时间、防止故障再次发生为目标,提出解决方案和预防措施。

①人为原因:以岗位培训为主,在规则引导下进行经验、知识和技能的有机结合。提倡TPM全员设备管理,用经验教训教育方式进行团队技能和知识积累。 ②环境原因:重点关注设备失效条件消除,彻底改善现场设备应用和操作环境。鼓励创新思维,以创新方法解决问题。③管理原因:完善相应的程序、流程、组织缺陷。

完善点检、巡检、维修规程中的缺失项目、检查频次、检查方法和步骤,比如应用先进的机械、电气、自动化、状态监测技术提高预测能力,特殊设备编制特定的维护计划和维修规程。

(6)措施执行

目的在于消除设备主动失效及潜在失效存在的条件,完善防御机制。

措施执行时要以规程为指导、以计划为依据、保持良好的专业沟通,避免设备二次损坏扩大故障影响层面和范围。

措施执行后要有后续跟踪措施,对于确认为要因的设备故障导入缺陷动态管理库,定期更新故障推移图,进行长期跟踪和缺陷状态回顾,对于已完结的技术措施要及时进行技术确认和关闭。

(7) 根本原因确认

各种措施要进行交叉验证,将人的因素、环境因素、管理因素对应的措施更新和固化到操作和维护规程中,跟踪过程中发现类似失效形式要进行合并跟踪,如故障再次发生则进入解决措施循环继续查证潜在失效的原因。

2.2 根本原因分析技术实施路径图

根本原因分析技术遵循可识别、可管理、可控制原则,按照系统逻辑分析方式,根据以上描述内容进行设计,结合美国能源部RCA方法、广东核电RCA方法、R.Keith Mobley根本失效方法并通过制浆造纸企业的实际应用,以设备缺陷存在的主动失效条件、潜在失效条件以及防御机制的漏洞为主线,按照计划、措施、执行、验证的PDCA循环模式,进行设备故障根本原因分析,对各个层面因素的影响从区分、辨识、要因确认、措施制定、执行、根本原因确认等方面进行了流程构架。笔者总结出一种具体的实施路径流程图如图3所示。

图3 根本原因分析技术实施路径

找到根本原因并经技术确认后的要因分析、措施、根本原因作为维修记录,形成完整的逻辑数据链,在数据归类后归档到企业的技术库中。

3 结 语

通过检索发现,目前制浆造纸企业尚缺乏根本原因技术的分析研究和应用文献,本文尝试探索出一种适用于制浆造纸企业的实施路径。试图将设备失效形式和根本原因通过因子分析进行结构化概念分类,其数据分析方法及结果可靠,可以用于设备故障预测性维修并指导设备维修技术策略的制定。长期运行该技术产生的各种故障维修记录,可以构成企业设备维护技术资源大数据,如将该数据作为企业的无形资产进行科学管理,有利于持续提升团队解决问题和创新的能力,夯实企业的核心技术竞争优势。

[1] Paradies M, Busch D.Root Cause Analysis at Savannah River Plant[R].IEEE Conference on Human Factors and Power Plants, 1988 pp: 479.

[2] Power Industry Accident Investigation ProceduresDL-558-94[S]. 电业生产事故调查规程DL-558-94[S].

[3] Gao Li-gang, Lv Qun-xian.Methodology of Root Cause Analysis for Equipment Failure and its Application at Guangdong Nuclear Power Stations[J].Chinese Journal of Nuclear Science and Engineering, 2004, 24(2): 105. 高立刚, 吕群贤.设备失效根本原因分析技术和方法及其在广东核电的应用[J].核科学与工程, 2004, 24(2): 105.

[4] Reason J.Human Error[M].Cambridge, MA: Cambridge University.1990.

[5] Keith Mobley R.Root Cause Failure Analysis[M].Woburn,MA: Butterworth-Heinemann, 1999.

[6] China Paper Association.China Paper Industry 2015 Annual Report[J].China Paper Newsletters, 2016(6): 10.中国造纸协会.中国造纸工业2015年度报告[J].造纸信息, 2016(6): 10.

[7] Eisenhardt K M, Graebner M E.Theory Building from Cases: Opportunities and Challenges[J].Academy of Management Journal, 2007, 50(1): 25.

[8] Reason J, Hollnagel E, Paries J.The SWISS CHEESE Model of Accident[M].Brusesel: Eurocontrol Experimental Center.2006.

[9] Zhao Wan, Shi Shi-jin.The Application Practice of RCA Methodology for Aerospace Products Sealing Performance Improvement[J].Quality and Reliability, 2011, 154(4): 39. 赵 婉, 石士进.根源分析方法(RCA)在航天产品密封性能改进中的应用实践[J].质量与可靠性, 2011,154(4): 39.

[10] Reason J.The contribution of latent human failures to the breakdown of complex systems[J].Phil.Trans.R.Soc.Lond.B., 1990, 327: 475.

[11] Chen Ke-fu.Pulp and Paper Mechanic and Equipment[M].Beijing: Light Industry Press, 2003. 陈克复.制浆造纸机械与设备[M].北京: 中国轻工业出版社, 2003.

[12] LIU Chao-feng, FU Han-qing, LIU Ying-fan, et al.The Hazards,Cause and Prevention of the Failure of Existing Dryer Bearings[J].China Pulp & Paper, 2013, 32(8): 46. 刘超锋, 付汉卿, 刘应凡, 等.在役烘缸轴承故障的危害及其产生原因和防范技术[J].中国造纸, 2013, 32(8): 46.

[13] XU Dong-ming.RCA/CA: Root Cause Analysis and Correction Action[J].Science Education and Article Collects, 2006(4): 185.徐东明.RCA/CA:根源分析和纠正措施[J].科教文汇(下半月), 2006(4): 185.

[14] Zhou Wen-guan.The Analysis of Symbelt Press and Hydraulic System[J].Paper Science & Technology, 2007, 26(1): 59. 周文管.靴型压榨及其液压控制系统分析[J].造纸科学与技术, 2007, 26(1): 59.

[15] ROOT CAUSE ANALYSIS GUIDANCE DOCUMENT(1992)[S].

(责任编辑:常 青)

Equipment Failure Root Cause Analysis Technique Based on Reason Model and Its Application in Pulp and Paper Industry

LIU Lei

(FacultyofManagementandEconomics,KunmingUniversityScienceandTechnology,Kunming,YunnanProvince, 650093)

This paper introduced a kind of equipment failure root cause analysis technique based on reason model which applied to pulp and paper enterprise maintenance.The trajectory of error must be aligned for any potential condition triggered, active failure happened and failure of defense-in-depth to occur.The common forms of equipment failure were analyzed through collecting paper enterprise cases, and tried to take advantage of factor analysis and clustering analysis methodology to build the abstract concept of various failure forms processing, using the root cause classification catalogue quoted from USA DOE rule as the basis for pulp and paper enterprises equipment failure root cause analysis information process, and RCA analysis for pulp and paper equipment failure was introduced.

root cause analysis; factor analysis; Swiss Cheese Model; analysis technique

刘 磊先生,工程师;主要从事设备维护、技术管理、技术创新等方面的工作与研究。

2017- 01- 25(修改稿)

C931.2

A

10.11980/j.issn.0254- 508X.2017.05.011