浅谈汽车线束接点的设计

陈文斐,梁 剑,2,张兆磊,张 伟,孙道培,陈 杰,王瑞平

(1.宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336;2.上海交通大学机械与动力工程学院,上海 200030 )

浅谈汽车线束接点的设计

陈文斐1,梁 剑1,2,张兆磊1,张 伟1,孙道培1,陈 杰1,王瑞平1

(1.宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336;2.上海交通大学机械与动力工程学院,上海 200030 )

汽车线束设计关系到整车用电设备的功能实现和行车安全。本文主要介绍汽车线束中接点的设计方式、接点的保护和布置位置。

线束接点;超声波焊接;压接

随着社会经济的不断发展,为了增加整车舒适性和安全性,电器设备在整车上的运用也越来越多。汽车线束是汽车电路各部件联系的载体,对汽车整车电路正常稳定的运行非常重要。线束接点的设计尤为重要,因为接点回路的增加,导致部分回路接触不良而影响整车的正常运行。针对此类问题,本文将着重讨论研究。

1 线束接点定义

线束接点是指线束中2根以上电线铰接的连接点。如图1所示,此接点线由1号线、2号线、3号线组成,3根线在线束内部是相互连通的,3根线在线束内部的铰接连接点就是接点。

图1 线束接点

2 设计方式

汽车线束接点设计常用的方式有超声波焊接、U型端子压接、J/C连接器、焊锡等。

2.1 超声波焊接

利用调频振动传递到2个需焊接的金属表面,在加压的情况下,使2个金属表面在固体状态下相互摩擦而形成的分子层之间的熔合,从而达到焊接作用(图2)。这种方式的优点是无需使用材料,效率高,导电性能好,环保安全,是线束接点的发展趋势。缺点是焊接设备价格及维护费用都较高。超声波焊接有以下要求。

图2 超声波焊接

1)对于长焊点,最大允许每边5根导线,在独端焊点上允许最多15根导线。

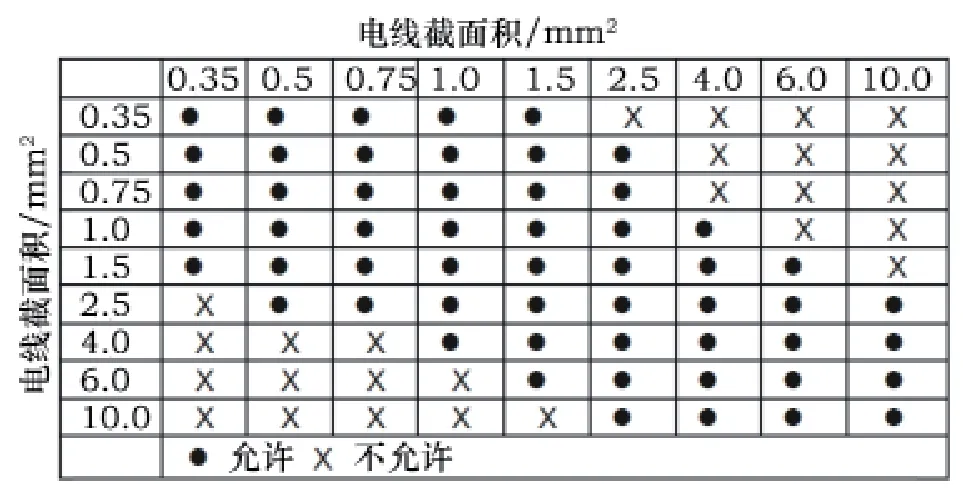

2)允许的电线组合需满足表1要求。

表1 超声波焊接电线组合

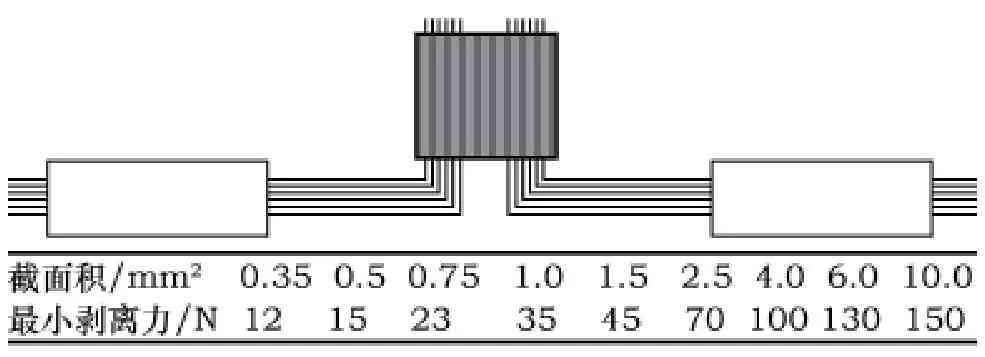

3)焊点内导线的拉伸力必须达到表2要求。焊点内导线的剥离力必须达到表3要求。

表2 超声波焊接导线拉伸力要求

表3 超声波焊接导线剥离力要求

4)超声波焊接根据压缩度V进行评价,判断焊点是否合格,压缩度V应该在85 %~95 %之间。压缩度公式为

式中: V——压缩度;AK——焊点的截面积;AL——线截面的总和。

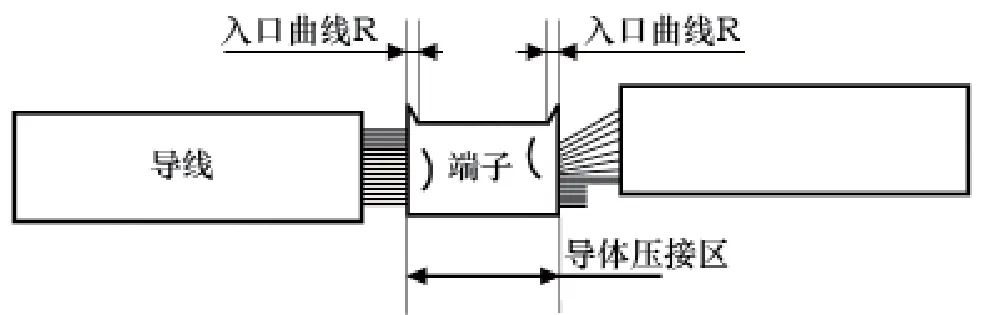

2.2 U型端子压接

通过U型端子将电线铜丝均匀地物理压接,是目前使用较多的一种接点方式。U型端子压接图见图3。这种方式的优点是操作方便,效率高,导电性能较好,压接设备和U型端子都比较便宜;不足之处在于和超声波焊接相比需要使用压接材料,增加质量。U型端子压接有以下要求。

图3 U型端子压接图

1)对于U型端子压接,最大允许每边5根导线。

2)导体应全部压入端子的卷曲部分中,线端在端子两侧应可见且伸出长度不大于3 mm,端子两侧应可见入口R,电线绝缘皮不得压入端子中,如图4所示。

图4 U型端子压接关系

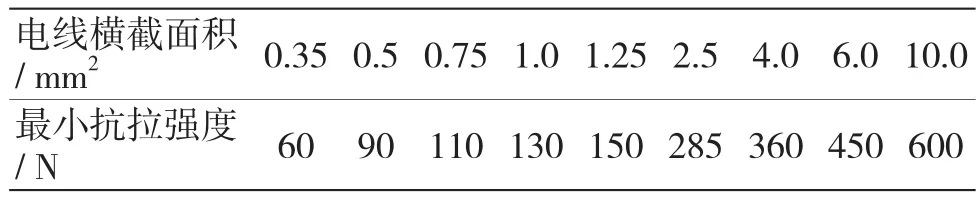

3)U型端子接点的拉力值应符合表4[1]要求。

表4 U型端子各电线最小拉力值

2.3 J/C连接器

以插接件加BUSBAR的形式代替接点。电线穿入连接器,通过连接器盖中的BUSBAR实现线束电路的相互连通。这种方式的优点是维修方便,但需要压接端子,使用连接器成本较高,同时使线束加粗。现在一般使用在CAN总线的连接上。

2.4 焊锡

焊锡即利用电烙铁将焊锡丝焊接在电线铰接点的一种方式。这种方式不易操作,随意性大,生产效率低,不环保,已被逐渐淘汰,在线束上已经很少使用。

3 接点保护

如果线束接点的保护不合理,会造成线束接点处刺破绝缘,形成短路故障。总体来说,汽车接点分布分为干区和湿区两大类(图5),处在干区的接点使用专用的胶布进行保护,处在湿区的接点则需要使用含胶热缩管或丁基胶进行保护,以达到防水密封的效果。

4 接点位置的选择

目前线束图纸由CHS、VESYS等相关软件进行绘制,接点位置都能在2D图纸中显示。接点的位置,不仅关系到线束的成本,也关系到线束的品质选择。不合理的设计会增加线束的成本,增加线束质量,也有可能造成装配困难等问题。线束接点位置设置有以下几个要点。

1)选择线束布置较为平稳的位置,不能选择运动的部位及扰度较大的位置。

2)将接点布置在各信号线和主干的交汇点附近,这样能够有效地减少电线,节约成本。

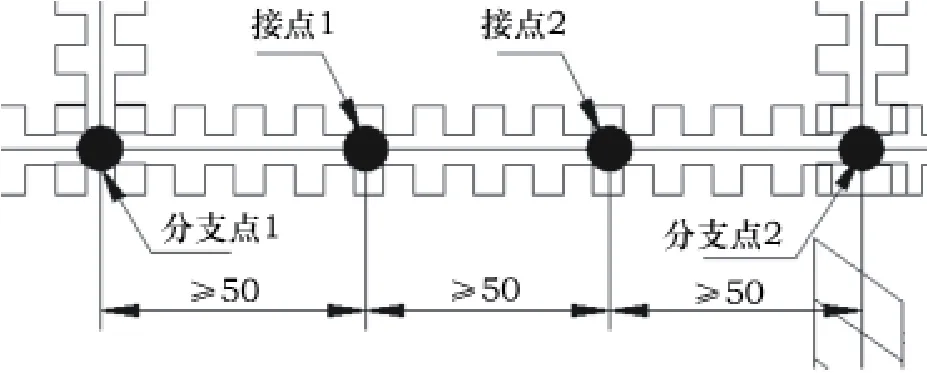

3)接点设置与分支点的距离需要大于50 mm,接点之间的距离也要大于50 mm(图6),这样才能有效地避免接点之间的接触。

5 结束语

随着市场竞争的日益激烈,汽车品质及成本等观念不断加强,优秀的线束接点设计不仅对降低成本有很大帮助,同时也能提升线束的品质。因此需要设计者在设计工作中不断摸索和总结,找到并遵循更加合理的设计,并在实际设计中不断完善细节。

图6 接点设置位置

[1]QJLY J7110446C—2015,汽车低压电线束技术条件[S].

(编辑 心 翔)

Introduction to the Design of Wiring Harness Joints

CHEN Wen-fei1,LIANG Jian1,2,ZHANG Zhao-lei1,ZHANG Wei1,SUN Dao-pei1,CHEN Jie1,WANG Rui-ping1

(1. Ningbo Geely Royal Engine Components Co.,Ltd.,Ningbo 315336;2. School of Mechanical Engineering,Shanghai Jiaotong University,Shanghai 200030,China)

Wiring harness design is related to the function realization of electrical appliances and driving safety. This article introduces the design,protection and layout requirements of wiring harness joints.

junction point; ultrasonic welding; crimping

U463.62

A

1003-8639(2017)03-0044-03

2016-08-02;

2016-08-24

陈文斐(1988-),男,浙江金华人,从事线束设计工作。