新型的高性能粉末冶金冷作钢

——BOHLER K490 MICROCLEAN

文/Gerhard Jesner博士·BÖHLER Edelstahl股份有限公司

新型的高性能粉末冶金冷作钢

——BOHLER K490 MICROCLEAN

文/Gerhard Jesner博士·BÖHLER Edelstahl股份有限公司

Gerhard Jesner,博士,2007年起,供职于BÖhler Edelstahl GmbH & Co KG的研发部门,从事相关产品及其工艺的研发。2014年,晋升为分管工模具制造技术的部门经理,主要负责世界范围内BOHLER工模具钢和高速钢的产品技术及其应用工程。

为顺应高强度粉末冶金工模具钢在全领域冷作应用上与日俱增的需求,一种新型的高性能粉末冷作工模具钢由此而生。这种全新的合金配方,将其最高硬度设计在64HRC,可以通过常规冷作钢典型的淬火温度获得。此外,它的金相组织是由马氏体和多种类型的碳化物组成,它具备高耐磨性的同时,也拥有极佳的塑韧性。

本文将主要论述这种新型粉末冶金冷作钢的金相组织对材料硬化性能的影响,以及不同的热处理条件对材料机械性能的影响。文中所有的研究结果都与用于冷作应用的传统粉末钢进行了讨论并比较。

冷作工模具钢,主要被用在工作温度不超过200℃的模具上。诸如冲裁、冲孔、拉伸以及各种切削工具。标准的D2类和8%铬的冷作工模具钢,乃至M2类的高速钢,通常已经可以满足普通应用所要求的性能。

遇到需要更高抗压强度或更好塑韧性的冷作应用场合,就会要求使用粉末冶金制备的钢材。粉末冶金工模具钢,将钢材的硬度、耐磨性、屈服强度、疲劳强度和塑韧性进行了最优组合。通常,这些粉末冶金材料比常规冶炼的冷作钢和高速钢含有更多的合金。

绝大多数冷作应用的合金钢,其金相组织是由马氏体和碳化物组成。为了获得更高的抗压强度和耐磨性,就要求钢材碳化物的体积分数至少在10%以上。大部分粉末冶金冷作钢的金相组织,是由MC类,或MC类加M7C3类的碳化物组成。在合金成分更高的高速钢产品中,呈现的则是MC类,或MC类加M6C类的碳化物。

钢材的疲劳强度和塑韧性,主要受碳化物分布、碳化物的体积分数、尤其是受碳化物尺寸大小的影响。小尺寸的碳化物,对增加粉末冶金工模具钢的疲劳强度和塑韧性有极大帮助。碳化物的硬度高低,碳化物的体积分数和碳化物的分布,关联着钢材的磨粒磨损和粘着磨损。众所周知,碳化物之间的平均自由行程,在应对粘着磨损方面发挥了重要的作用。并且碳化物间的平均自由行程越小,材料的耐磨性越好。

化学成分和金相组织

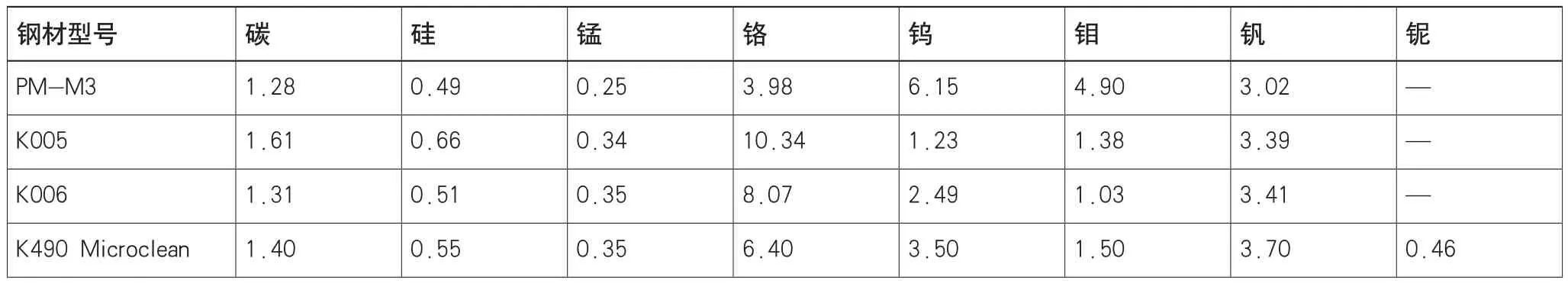

表1为研究材料及PM-M3化学成分(单位为百分比)。从中可以清晰地看出各组分所占比例。通过扫描电镜(SEM)可以观察到如图1所示的不同的工模具钢经过热处理后的金相组织。

表1 研究材料及PM-M3化学成分(单位:%)

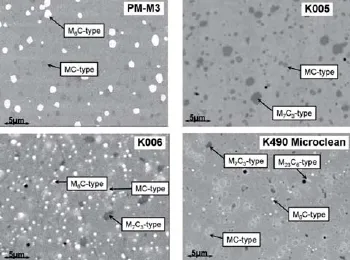

图1 不同的工模具钢经过热处理后的金相组织

从图1中可以看到,K490 MICROCLEAN的金相组织由多种不同类型的碳化物组成,可以观察到MC类、M6C类、M7C3类和M23C6类的碳化物。并且也能看到,这些碳化物的尺寸相比其他钢种更细小。

另外,铬元素在合金形成的过程中,能与钼、钨、钒和铌元素分别结合成四种不同类型的碳化物。在钢材的生产中,铌是一种非常易于与碳元素融合的合金元素,并形成稳定的碳化物。同时,铌元素还能提高K490 MICROCLEAN晶核形成率,以及促进MC类碳化物的形成和析出。K490 MICROCLEAN的粉末冶金生产方式,也有助于多种类型碳化物的析出和细小微观组织的产生。以上推论已经过实验证实。

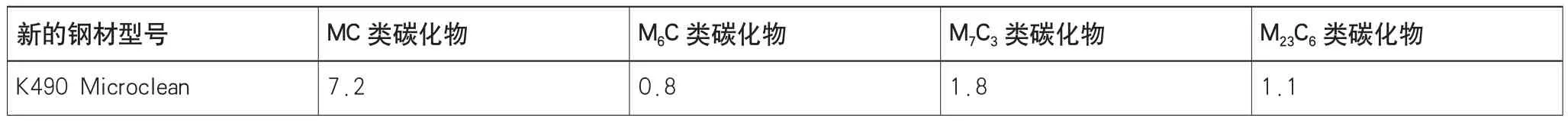

表2为经过1030℃淬火后的各种碳化物体积分数,可以看到K490 MICROCLEAN这款新钢种经过1030℃淬火后的碳化物体积分数情况。

钢材的高纯净度和细小的微观组织能提高材料的塑韧性和抗疲劳性能。细小且均匀分布的碳化物,也有助于满足日益增长的要求材料具有易加工性方面的需求。碳化物的体积分数(>10%Vol)与碳化物之间最小平均自由行程的有机结合,能同时赋予材料优异的耐磨粒磨损性能和耐粘着磨损性能。所有这些特性整合到一起,促成了能在各种冷作应用中全能表现的高性能粉末工模具钢。

基于K490 MICROCLEAN有足够耐磨性的同时还兼具优异塑韧性这一特点,它能非常有效地预防和应对模面出现材料崩角、剥落、乃至开裂等类型的模具失效现象。客户实际案例:冲压材料为3.5mm厚的QSTE380的高强钢板,之前使用的模具材料为PM-M3类的粉末钢(60~62HRC),使用5,000至7,000模次后,模具失效形式为开裂和崩角。改用K490 MICROCLEAN后(60~62HRC),模具使用寿命稳定在15,000模次以上。

表2 经过1030℃淬火后的各种碳化物体积分数(单位:%)

淬火和回火特性

图2所示为新研发的粉末冶金工模具钢的淬火和回火性能图。图2表明,该材料可以通过1080℃的奥氏体化温度达到所要求的64HRC的硬度。当奥氏体化温度在1030℃的时候,它的最高硬度也有62HRC。因此这种新研发的粉末工模具钢非常适合各种冷作模具应用。

图2 新研发的粉末冶金工模具钢的淬火和回火性能

机械性能

对材料进行拉伸试验检测其机械性能。拉伸测试是用来判定材料强度和塑韧性最权威的检测手段。拉伸测试特有的好处在于,它可以检测材料的变形量和强度值。我们选取特定尺寸的样件,用来认定这种新研发的高性能工模具钢的性能参数,比如屈服强度、抗拉强度以及断裂延伸率。

我们用拉伸测试检验的材料有:⑴新研发的K490 MICROCLEAN;⑵高速钢PM-M3,基于EN10027-1标准(DIN1.3343标准)。所有的样件用真空炉进行奥氏体化,并通过氮气淬冷到室温,回火3次,每次回火2个小时。

为使被测试样件的硬度在58~64HRC之间取不同的硬度值,我们分别在1030℃和1080℃的温度对他们进行奥氏体化,并采用多种温度进行回火,以达到指定的硬度水平(如图2所示)。表3为PM-M3钢材详细的热处理条件。

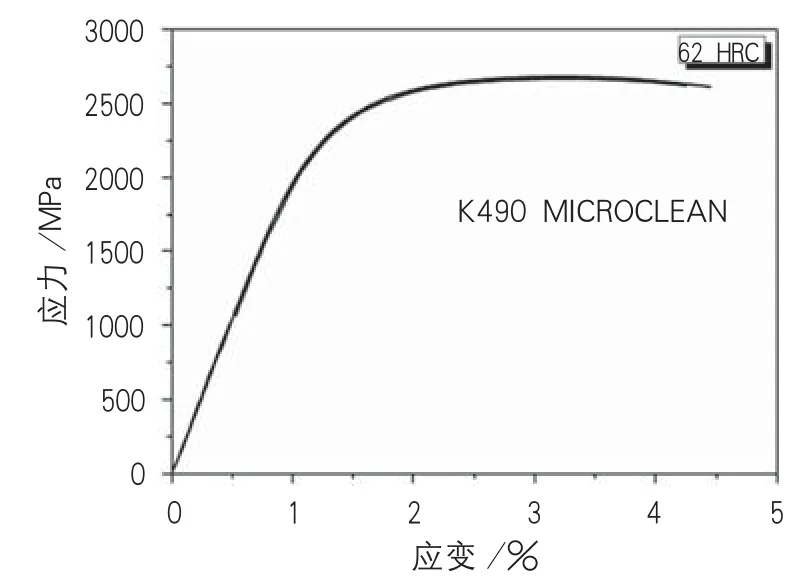

图3所示为拉伸测试:PM-M3在硬度62HRC时的应力应变曲线;图4所示为拉伸测试:K490 MICROCLEAN在硬度62HRC时的应力应变曲线。图3和图4说明了PM-M3和K490 MICROCLEAN的应力应变性能,被检测的两个钢种具备相近的屈服强度和极限抗拉强度,但PM-M3的塑韧性比K490 MICROCLEAN低。

图3 拉伸测试:PM-M3在硬度62HRC时的应力应变曲线

表3 PM-M3钢材详细的热处理条件

图4 拉伸测试:K490 MICROCLEAN在硬度62HRC时的应力应变曲线

图5所示为K490 MICROCLEAN和PM-M3在不同硬度水平时的断裂延伸率。图中表明了被检测材料受不同热处理条件的影响,反映出的各硬度水平下的断裂延伸率。

新研发的粉末冶金冷作钢,在58~64HRC的硬度范围内,其塑韧性都远好于PM-M3钢材。这也是归功于K490 MICROCLEAN细小且均匀分布的碳化物。

此外,它的断裂延伸率与其采用的淬火温度无关。国外精冲行业用户的实际案例:产品为汽车零件,材料是3.0mm到5.6mm厚的球化退火钢材SAE4130,之前的冲模材料使用常规M2高速钢以及PM-M4类的粉末钢(均为60~62HRC),第一次修模前的模具使用寿命分别为30,000件和75,000件,主要失效形式为冲头表面出现崩角。模具材料改用K490 MICROCLEAN后(60~62HRC),使用寿命提升至120,000(客户的预期)件并仍在使用当中。

图5 K490 MICROCLEAN和PM-M3在不同硬度水平时的断裂延伸率

结论

⑴K490 MICROCLEAN作为一种新研发的,采用粉末冶金方式冶炼的冷作工模具钢,它的合金成分是度身设计的,因而可以析出细小的MC类,M6C类,M7C3和M23C6类的碳化物。这些细小的碳化物弥散分布在马氏体中,可以改善钢材的多个机械性能,诸如抗粘着磨损性能、抗疲劳性能以及塑韧性。

⑵这种新研发的粉末冶金冷作钢具备碳化物体积分数大于10%的特点,这是K490 MICROCLEAN获得高抗压强度和充足抗磨粒磨损性能的基础。

⑶K490 MICROCLEAN热 处 理 后 的 硬 度 在58~64HRC之间,可以通过将常规冷作钢放在1030~1080℃这一典型的淬火温度范围获得。

⑷这种新研发的粉末冶金冷作钢,其金相组织和淬火回火性能具有显著特点。同时,其静态机械性能如抗拉强度和断裂延伸率是经过拉伸测试检验的。值得一提的是,K490 MICROCLEAN的抗拉强度和断裂延伸率并不受其使用的淬火温度影响。

⑸研究表明,这种新研发的高性能工模具钢与PM-M3钢材相比,在具有非常接近抗拉强度的同时,还具备更出色的塑韧性。