化肥工业废水处理O/A/O脱氮工艺研究

张战利,彭华平,周少奇,孙振兴,龚大春

(1.湖北宜化集团有限责任公司,湖北 宜昌 443000;2.华南理工大学环境科学与工程学院,广东 广州 510006;3.三峡大学生物与制药学院,湖北 宜昌 443000)

化肥工业废水处理O/A/O脱氮工艺研究

张战利1,彭华平2,周少奇2,孙振兴2,龚大春3*

(1.湖北宜化集团有限责任公司,湖北 宜昌 443000;2.华南理工大学环境科学与工程学院,广东 广州 510006;3.三峡大学生物与制药学院,湖北 宜昌 443000)

根据化肥工业废水氨氮含量高、波动大等特点,设计了初曝池-兼气池-好氧池(O/A/O)组合工艺。利用模拟废水考察了水力停留时间(HRT)、溶氧(DO)浓度、硝化液回流比和污泥回流比对除氮效果的影响。在模拟废水实验参数基础上,得出实际运行参数为:污泥回流比100%,硝化液回流比400%,缺氧池DO<0.5 mg·L-1,好氧池DO 3 mg·L-1。采用O/A/O组合工艺对化肥工业产生的COD在100~1 100 mg·L-1、氨氮在20~130 mg·L-1范围波动的实际废水进行处理,出水COD均值为35.5 mg·L-1,出水氨氮均值为1 mg·L-1,达到《综合污水排放标准》(GB 8978-1996)的一级标准。该技术具有较好的推广应用价值。

化肥工业;废水;脱氮;O/A/O工艺

目前我国有小氮肥企业500 多家,中大氮肥企业56家,分布在500 多个县市,其中300 多家位于“三河三湖”、三峡库区、南水北调等全国环境重点保护流域和区域。这些企业的水环境保护工作做得如何直接关系全国江、河、湖泊的水质安全。化肥工业废水主要来自合成氨、尿素车间的高浓度氨氮废水。氨氮作为化肥工业废水中的主要污染物,若不加以处理或处理不达标而直接排入江河、湖泊中会引起水体富营养化,导致水质恶化、发黑发臭,严重影响水生生物的生存,同时对饮用水水源构成威胁。

氨氮废水的处理方法有很多,主要分为两大类:物理化学法和生物脱氮法[1]。物理化学法有折点氯化法、化学沉淀法、吹脱法、吸附法、离子交换法、液膜法、电渗析法、催化湿式氧化法等。生物脱氮法主要是利用微生物通过氨化、硝化、反硝化等一系列反应使废水中的氨氮最终转化成无害的氮气排放。常用的氨氮废水生物处理工艺主要包括A/O法[2]、SBR法[3]、曝气生物滤池法(BAF)[4]、生物膜法、SHARON(亚硝化反应器)法、短程硝化-厌氧氨氧化组合工艺法、OLAND(限氧自氧硝化-反硝化)工艺、固定化微生物脱氮工艺[5-6]等。

作者在课题组开展的A/O法研究基础上,针对化肥工业废水氨氮含量高、波动大等特点提出了初曝池-兼气池-好氧池(O/A/O)组合工艺处理废水的新方法,开展了流程设计、工艺优化和运行效果研究,拟为该技术在化肥工业废水处理中的推广应用奠定良好基础。

1 实验

1.1 主要水质

工艺设计废水:COD≤1 000 mg·L-1,BOD5≤350 mg·L-1,氨氮≤160 mg·L-1,SS≤ 250 mg·L-1,pH值为6~9。

模拟废水:以粪便污水与城市污水(1∶300,体积比,下同)混合后构建实验用模拟废水,COD控制在200 mg·L-1左右,氨氮控制在20~35 mg·L-1,用于流程设计和中试装置中进行工艺优化。

化肥工业废水:化肥工业废水主要来源于合成氨和尿素车间,其中COD在500~1 000 mg·L-1,平均为650 mg·L-1,氨氮一般在200~450 mg·L-1,属于高氨氮废水。经过其它车间工艺或生活废水调配后,氨氮平均控制在120 mg·L-1以下。

1.2 O/A/O工艺流程

O/A/O工艺流程及实验装置参见文献[7]。

1.3 方法

1.3.1 水质指标的测定

COD采用重铬酸钾法;氨氮采用纳氏比色法;亚硝酸盐氮采用N-(1-萘基)-乙二胺光度法,硝酸盐氮采用紫外分光光度法,总氮采用碱性过硫酸钾氧化-紫外分光光度法;溶氧(DO)采用膜电极法JPB-607;pH值采用玻璃电极法;SS采用重量法。

1.3.2 单因素实验

采用粪便污水与城市污水(1∶300)混合后形成的高氨氮模拟废水进行O/A/O工艺参数优化研究,考察水力停留时间(HRT)、溶氧(DO)浓度、硝化液回流比和污泥回流比对除氮效果的影响。

1.3.3 正交实验

根据单因素实验结果,以HRT、DO浓度、硝化液回流比及污泥回流比为考察因素,以COD、氨氮、总氮去除率为考核指标,采用正交实验优化工艺,正交实验的因素与水平见表1。

表1 正交实验的因素与水平

Tab.1 Factors and levels of orthogonal experiment

2 结果与讨论

2.1 HRT对除氮效果的影响

在污泥回流比为200%、硝化液回流比为80%、温度为30 ℃、DO浓度为3 mg·L-1的条件下,考察HRT(7 h、8 h、9 h)对除氮效果的影响,结果如图3所示。

由图3可以看出,COD去除率随着HRT的延长而升高,HRT由7 h延长到9 h后,COD去除率由75.3%升至87.6%;氨氮去除率和总氮去除率均随着HRT的延长而升高,但升高的幅度逐渐减缓,HRT由7 h延长到9 h后,氨氮去除率升幅为22%,总氮去除率升幅为13%。最终出水氨氮浓度稳定在0.6 mg·L-1左右,去除效果较为理想。

图3 HRT对除氮效果的影响Fig.3 Effect of HRT on nitrogen removal efficiency

2.2 DO浓度对除氮效果的影响

在HRT为9 h、污泥回流比为200%、硝化液回流比为80%、温度为30 ℃的条件下,考察DO浓度(2 mg·L-1、3 mg·L-1和4 mg·L-1)对除氮效果的影响,结果如图4所示。

图4 DO浓度对除氮效果的影响Fig.4 Effect of DO concentration on nitrogen removal efficiency

由图4可以看出,COD去除率随着DO浓度的升高而升高;氨氮去除率随着DO浓度的升高而升高,但升幅逐渐有所降低,DO浓度由3 mg·L-1升高到4 mg·L-1时,出水氨氮浓度由0.8 mg·L-1下降到0.6 mg·L-1,氨氮去除率仅上升0.7%;同时随着DO浓度的升高,总氮去除率先升高后下降,DO浓度由3 mg·L-1升高到4 mg·L-1时,总氮去除率由62.9%下降到57.3%。综合考虑,选择DO浓度为3 mg·L-1。

2.3 硝化液回流比对除氮效果的影响

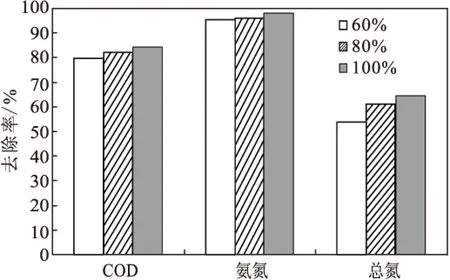

在HRT为9 h、DO浓度为3 mg·L-1、污泥回流比为200%、温度为30 ℃的条件下,考察硝化液回流比(60%、80%、100%)对除氮效果的影响,结果如图5所示。

图5 硝化液回流比对除氮效果的影响Fig.5 Effect of nitrification liquid reflux ratio on nitrogen removal efficiency

由图5可以看出,硝化液回流比对COD去除率的影响很小,不同硝化液回流比下COD去除率在80%左右;硝化液回流比对污水生物脱氮效果有着很大的影响,对总氮的去除效果更为明显,主要原因是系统的脱氮能力是依靠外回流来保证的,提高硝化液回流比能提高脱氮效率。在反应池中,污泥浓度存在梯度,提高硝化液回流比才可以保证缺氧池的生物浓度,维持反硝化菌的数量和反硝化的稳定,而且也可以保证好氧池的污泥浓度,实现氨氮的高效去除。综合考虑能耗和设备因素,选择硝化液回流比为80%。

2.4 污泥回流比对除氮效果的影响

混合液回流的作用是向缺氧反硝化池提供硝态氮,作为反硝化进程的电子受体,达到脱氮目的。混合液回流不仅影响脱氮效果,而且也影响着整个工艺系统的动力消耗,是一项非常重要的参数。

在HRT为9 h、DO浓度为3 mg·L-1、硝化液回流比为80%、温度为30 ℃的条件下,考察污泥回流比(100%、200%和300%)对除氮效果的影响,结果如图6所示。

图6 污泥回流比对除氮效果的影响Fig.6 Effect of sludge reflux ratio on nitrogen removal efficiency

由图6可以看出,污泥回流比对COD去除率影响不大,不同污泥回流比下COD去除率在80%左右;污泥回流比在100%~300%之间变化时,氨氮去除率均在94%以上,总氮去除率先升高后降低,说明污泥回流比对除氮效果影响较小。

2.5 正交实验结果与分析

水温为28~35 ℃,泥龄约为20 d,每个实验条件下运行6 d,结果见表2,据表2得直观分析结果,见表3。

表2 正交实验结果

Tab.2 Results of orthogonal experiment

由表3可知,相对于COD去除效果而言,最优条件为A1B3C2D3;相对于氨氮的去除效果而言,最优条件为A1B3C2D1;相对于总氮的去除效果而言,最优条件为A1B3C2D3。综合考虑COD、氨氮、总氮的去除效果,得出最优条件为A1B3C2D3,即HRT为9 h、DO浓度为4 mg·L-1、硝化液回流比为80%、污泥回流比为200%。

表3 直观分析结果

Tab.3 Intuitive analysis results

2.6 最优工艺条件验证及分析

水温为28~33 ℃,泥龄为20 d,在最优工艺条件下,对进水COD在110~200 mg·L-1、氨氮在20~35 mg·L-1波动的模拟废水进行实验,连续运行11~18 d,结果如图7所示。

图7 最优工艺条件下COD(a)、氨氮(b)、总氮(c)的去除效果Fig.7 Removal efficiencies of COD(a)、ammonia nitrogen(b) and total nitrogen(c) under optimum conditions

由图7可以看出,出水COD均值为34.5 mg·L-1,出水氨氮均值为0.80 mg·L-1,总氮均值在10 mg·L-1以下,远远低于排放标准(COD 100 mg·L-1、氨氮8 mg·L-1、总氮15 mg·L-1);COD、氨氮的去除率分别达到了93.2%和98.7%。出水氨氮、总氮均可稳定达到《城镇污水处理厂污染物排放标准》(GB 18918-2002)一级A标准,表明O/A/O工艺处理化肥工业高氨氮废水具有很好的效果。

2.7 O/A/O工艺处理实际化肥工业废水效果分析

将O/A/O工艺用于实际化肥工业废水(COD 100~1 100 mg·L-1、氨氮20~130 mg·L-1)处理,结果见图8。

图8 O/A/O工艺对实际化肥工业废水中COD(a)、氨氮(b)、总氮(c)的去除效果Fig.8 Removal efficiencies of COD(a),ammonia nitrogen(b) and total nitrogen(c) in practical fertilizer industrial wastewater by O/A/O process

实验发现,对实际化肥工业废水进行处理时,在初曝池对氨氮去除率只有15%的情况下,系统对氨氮的去除率仍高达98.7%(图8b),说明好氧池中的硝化细菌处在一个合适的生长环境中,细菌活性高,硝化反应能够高效进行,硝化作用完全。

传统A/O工艺作为一个应用较广的生物脱氮工艺,其脱氮效率能达到50%~70%。采用O/A/O组合工艺系统稳定运行以来,COD、氨氮均获得了很好的去除效果,出水COD均值为35.5 mg·L-1,出水氨氮均值为1 mg·L-1,去除率均在90%以上,但总氮去除率一直处于较低水平,只能达到40%左右。为了进一步提高总氮去除率,作者所在课题组在硝化液回流比、反硝化碳源等方面进行了改进,可以实现对高氨氮化肥工业废水的高效处理[8]。得出较好的工艺条件为:污泥回流比100%,硝化液回流比400%,缺氧池DO<0.5 mg·L-1,好氧池DO 3 mg·L-1。采用O/A/O工艺处理化肥工业高氨氮废水,出水水质稳定,完全能达到《综合污水排放标准》(GB 8978-1996)的一级标准。

3 结论

根据化肥工业废水氨氮含量高、波动大等特点,设计了初曝池-兼气池-好氧池(O/A/O)组合工艺。在模拟废水实验参数基础上,得出实际运行参数为:污泥回流比100%,硝化液回流比400%,缺氧池DO<0.5 mg·L-1,好氧池DO 3 mg·L-1。采用O/A/O组合工艺对化肥工业产生的COD在100~1 100 mg·L-1、氨氮在20~130 mg·L-1范围波动的实际废水进行处理,出水COD均值为35.5 mg·L-1,出水氨氮均值为1 mg·L-1,达到《综合污水排放标准》(GB 8978-1996)的一级标准。

采用O/A/O工艺处理化肥工业高氨氮废水能有效提高系统的稳定性和抗冲击负荷能力。在进水水质波动很大的情况下,出水仍然能够稳定、持续地达标排放。

该工艺技术已在湖北宜化集团有限责任公司、湖北楚星、湖北大江、山东金沂蒙集团等多家企业化肥废水处理中实现工程应用。近年来,已累计处理污水约16.76亿t、削减COD量超过131 892 t、削减氨氮量为11 688 t、削减总氮量为1 520 t,具有广泛的推广应用价值。

[1] 邓玮玮,王晓昌.低碳氮比废水脱氮研究进展[J].工业水处理,2015,35(2):15-20.

[2] 冯平,彭华平,孙振兴,等.高效微生物-A/O工艺处理化工综合废水[J].中国给水排水,2010,26(18):102-105.

[3] 王智峰,高湘,董宏宇,等.好氧/缺氧循环SBR工艺处理屠宰废水的脱氮研究[J].工业水处理,2015,35(3):82-87.

[4] 任源,闫立龙,马放.两级BAF处理高浓度尿素废水影响因素研究[J].工业水处理,2010,30(11):49-52.

[5] CHEUNG K C,CHU L M,WONG M H.Ammonia stripping as a pretreatment for landfill leachate[J].Water,Air and Soil Pollution,1995,94(1):209-221.

[6] JORGENSEN T C,WEATHERLEY L R.Ammonia removal from wastewater by ion exchange in the presence of organic contaminants[J].Waster Research,2013,37(8):1723-1728.

[7] 张战利,周少奇,姚彩丽,等.化肥工业废水生物脱氮技术的研究进展[J].化学与生物工程,2017,34(1):1-6.

[8 ] 彭华平,周少奇,孙振兴,等.O/A/O工艺处理化工综合含氮废水运行优化研究[J].水处理技术,2011,37(5):95-99.

O/A/O Nitrogen Removal Process for Treatment of Fertilizer Industrial Wastewater

ZHANG Zhan-li1,PENG Hua-ping2,ZHOU Shao-qi2,SUN Zhen-xing2,GONG Da-chun3*

(1.HubeiYihuaGroupCo.,Ltd.,Yichang443000,China;2.CollegeofEnviromentalScienceandEngineering,SouthChinaUniversityofTechnology,Guangzhou510006,China;3.CollegeofBiologyandPharmacy,ChinaThreeGorgesUniversity,Yichang443000,China)

A primary aeration pool-anaerobic and aerobic pool-aerobic pool (O/A/O) integrated process was designed according to the characteristics of high ammonia nitrogen content and big fluctuation for fertilizer industrial wastewater.The effects of hydraulic retention time(HRT),dissolved oxygen(DO) concentration, nitrification liquid reflux ratio,sludge reflux ratio on nitrogen removal efficiency were investigated by using the simulated wastewater.On the basis of parameters of simulated wastewater experiment,the practical process parameters were obtained as follows:sludge reflux ratio of 100%, nitrification liquid reflux ratio of 400%,DO concentration of anoxic pool low than 0.5 mg·L-1,DO concentration of aerobic pool 3 mg·L-1.The effluent quality can reach the first class of Integrated Standard of Wastewater Discharge( GB 8978-1996) with the average effluent COD 35.5 mg·L-1,effluent ammonia nitrogen 1 mg·L-1through the treatment of the fertilizer industrial wastewater with COD range from 100 mg ·L-1to 1 100 mg·L-1,ammonia nitrogen range from 20 mg·L-1to 130 mg·L-1.There are wide applications for O/A/O integrated process.

fertilizer industry;wastewater;nitrogen removal;O/A/O process

国家科技支撑计划项目(2008BAE64B05)

2016-11-13

张战利(1978-),男,河南洛阳人,工程师,从事化肥和C1化学研发与管理工作;通讯作者:龚大春,教授,E-mail:185195061@qq.com。

10.3969/j.issn.1672-5425.2017.05.012

X78

A

1672-5425(2017)05-0053-05

张战利,彭华平,周少奇,等.化肥工业废水处理O/A/O脱氮工艺研究[J].化学与生物工程,2017,34(5):53-57.