动车车窗粘接强度试验装备设计分析

于喜年,林奕含,杨宏泽,张 莎

动车车窗粘接强度试验装备设计分析

于喜年,林奕含,杨宏泽,张 莎

(大连交通大学 机械工程学院,辽宁 大连 116028)

车窗对车厢内外环境起连通作用,在保证列车安全性和乘坐舒适度方面具有重要影响。本文以检验CRH3动车组车窗粘接强度为例,选取递增载荷下试验工况作为模拟研究对象,在考虑自身重力影响下,利用有限元法设计分析窗框与车体粘接强度正推(拉)力试验装备。结果表明,施加10 t载荷情况下窗框最大应力值超出许用应力,故不再添加更大载荷。窗框及Sika结构胶受力均匀,符合车窗试件受力均匀性要求;试验装备整体最大应力值为343.492 MPa,小于材料许用应力值,满足强度刚度要求;三阶屈曲系数均大于2,试验装备系统稳定性良好。分析结果为动车车窗粘接工艺提供可靠数据保证。

动车组;粘接强度;试验装备;Sika结构胶;屈曲系数

随着我国动车组技术不断成熟,铁路高速化发展是大势所趋[1]。伴随列车速度的提高,运行时产生的摩擦力及气动阻力将对车窗产生冲击力,列车运行过程中,偶有车窗脱落现象发生,对旅客出行安全带来安全隐患[2]。为检验CRH3动车组车窗粘接强度,有必要设计车窗与车体粘接强度试验装备。试验过程中如何保证车窗组件受力均匀同时满足对试验装备的强度、刚度及稳定性要求是关键。应用ANSYS软件进行有限元模型建立,模拟试验载荷递增过程中,车窗与车体以及粘接剂胶体的应力、应变情况,检验试验装备的可靠性。本文仅以窗框与车体粘接强度静态正推(拉)力试验装备设计分析展开论述。分析结果为中车集团相关企业车窗粘接工艺及动车参数制定提供设计依据和数据保证。

1 车窗及试验装置结构特点

1.1 车窗结构

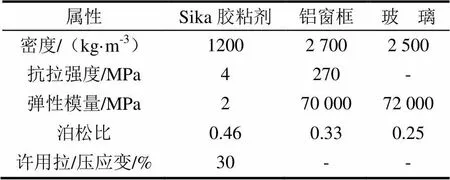

CRH3型动车组车窗为单元式组合结构,采用聚氨酯Sika结构胶与车体空腔型材内外弦相连接,如图1所示[3]。车窗为单框结构,分为玻璃、安装框及压条和胶粘剂四部分,其中内外两层玻璃及压条形成中空结构。内、外侧玻璃采用钢化减速玻璃,安装框及压条采用铝合金材料。试验车窗各材料的物理属性如表1所示,Sika胶许用应变取保守值30%[4-5]。

图1 车窗结构及粘接方式

表1 车窗材料属性

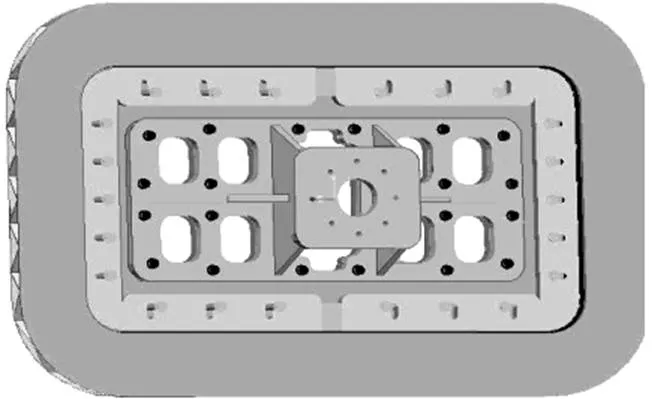

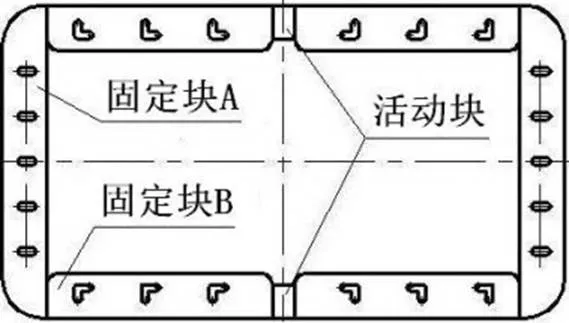

1.2 窗框正推(拉)力试验装备结构

动车车窗粘接强度试验项目包括车窗玻璃与窗框粘接强度以及窗框与车体粘接强度正推(拉)力、剪切力试验等4项内容,其中窗框粘接正推(拉)力试验装备如图2所示,由底板、固定块及上拉架组成,各构件间均采用螺栓紧固连接,底板与固定块连接的螺孔设计为L型,并配合活动块,方便拆卸安装,图3为窗框夹持底板,固定块为A、B两种形式,与底板共同起到夹持车窗窗框作用。根据固定块间隙及与底板的固定方式,为避免窗框粘接强度试验出现应力集中现象,在固定块间隙内添加2个活动块,装夹于水平方向固定块缝隙间,并与底板接触。固定块及活动块布置如图4所示。

图2 窗框粘接强度正推(拉)力试验装置

图3 底板结构图

图4 固定块、活动块布置图

窗框正推(拉)试验通过台车对整体装备施加载荷,根据载荷加载方式展开上拉架结构设计。图5所示上拉架由基板、上拉板及中间加强肋组成,基板为与底板连接部位。上拉架与正推(拉)力试验动力头采用高强螺栓连接。

图5 上拉架结构图

2 有限元模型

2.1 材料属性及力学参数

由于试验过程中各连接件传力较大,因此试验装备选用屈服强度较高的Q460材料制造,抗拉强度[σ]= 550 MPa,屈服强度[σ]= 440 MPa,许用应力[]= 352 MPa。高强螺栓采用42CrMo,抗拉强度[σ]= 980 MPa,屈服强度[σ]= 785 MPa,许用应力[]= 548 MPa。整体有限元模型如图6所示,各构件的材料属性见表2所示。

图6 窗框正推(拉)试验有限元模型

2.2 边界条件及加载

本文不考虑列车运行过程中自身晃动及风载荷影响,窗框粘接强度正推(拉)力试验保持固定状态,因此约束车体内、外侧平面XYZ方向的旋转及平动自由度,确保车体各方向固定。试验动力头通过试验装备对窗框施加正推(拉)载荷,载荷添加在上拉架与动力头连接处,载荷方向为Z方向正向。考虑各构件自身重力影响,基于车窗垂向倾斜列车轨道平面3°实际情况,添加重力时,Y方向参数为9.787 N/kg,Z方向参数为0.51 N/kg。为精确反映窗框受力情况,分别施加递增载荷,分析不同载荷工况下试验装置的应力、应变结果,查看窗框及结构胶的应力、应变结果对试验装备传力均匀性进行验证。

表2 窗框正推(拉)试验各构件材料属性

3 计算分析结果

3.1 推(拉)力试验强度分析

本次试验目的是检验车窗与车体的粘接强度,属于破坏性试验,要求车窗各件试验推(拉)力均匀一致,试件的受力状况即是对试验装备的检验。

对试验装备和试件进行了多次递增载荷加载模拟试验,结果显示,试件在5、6、7、8 t载荷推(拉)力下,受力均匀、没有出现玻璃破碎和窗框变形表象,说明车窗与车体的粘接力牢固,但当载荷继续增加至9 t、10 t时,玻璃虽然没有破碎,但窗框已出现应力、应变过大表象,窗框最大应力已超出材料许用应力值,故不再添加更大载荷进行试验,因此以10 t载荷试验力为限进行计算分析。

图7、图8分别为施加载荷时窗框及结构胶的有限元分析应力云图,窗框最大应力发生在下部中央位置,应力值为275.323 MPa,超出试件材料许用应力[]=230 MPa,动车车体所受应力同样超出其材料许用应力值,故不再进行更大载荷推(拉)力试验。Sika结构胶最大应力发生位置与窗框最大应力位置相同,应力值为0.846 MPa,小于其抗拉强度值[σ]=4 MPa。窗框及结构胶受力均匀,符合窗框正推(拉)力试验试件受力均匀性要求。

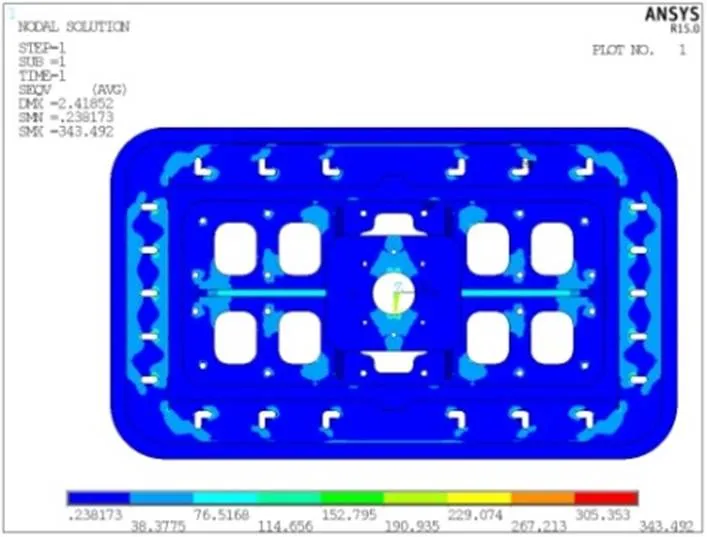

施加载荷后试验装备有限元分析应力云图如图9所示,最大应力发生在上拉架与底板连接垂直方向边缘处,应力值为343.492 MPa<[]=352 MPa,符合选用材料强度要求。对于车窗偶有脱落问题,经技术分析,为车体与窗框粘接的金属基体表面处理不彻底所致,而非车窗粘接强度问题,故应加强车窗与车体粘接前的污垢处理。

图7 窗框应力云图

图8 结构胶应力云图

图9 试验装备应力云图

3.2 推(拉)力试验刚度分析

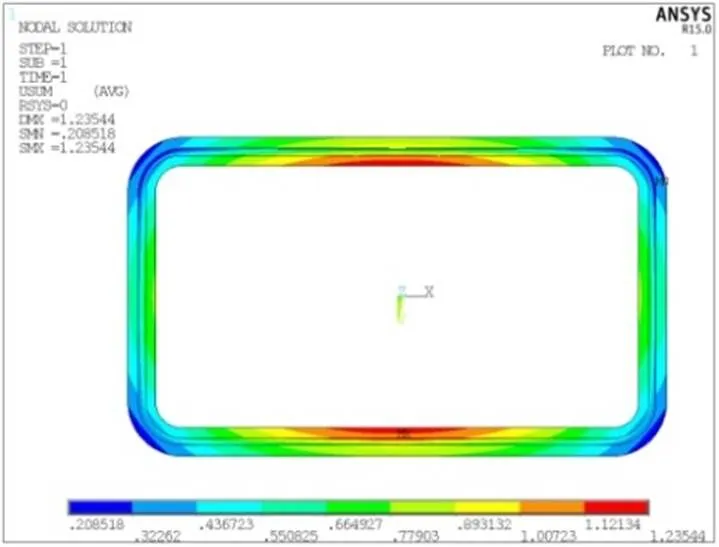

对于刚度分析,在分析构件应变的同时,还要研究构件其所受应力是否满足要求。图10所示为窗框施加载荷后有限元分析的应变云图,最大应变为1.235 mm,发生在窗框上、下内边缘的水平中央部位,发生最大应变处的应力值为275.323 MPa,大于材料[σ]=270 MPa,超出材料的屈服应力,故窗框此时发生塑性变形。图11所示为Sika结构胶应变云图,与窗框最大应变发生在同一位置,,最大应变值为1.202 mm,其保守许用拉伸应变为8.5×30%=2.55 mm,属于弹性应变。

图12所示为试验装备总应变云图。云图显示在窗框正推(拉)力试验过程中试验装备产生最大应变处为上拉架顶部及与底板连接中心垂直方向的上、下部分,最大值为2.419 mm,试验装备最大应力值为343.492 MPa,小于材料屈服应力550 MPa,产生弹性变形,因此试验装备的刚度满足要求,动车车体及窗框刚度不能满足在10 t载荷推(拉)力条件下的粘接强度试验。

图10 窗框应变云图

图11 结构胶应变云图

图12 试验装备应变云图

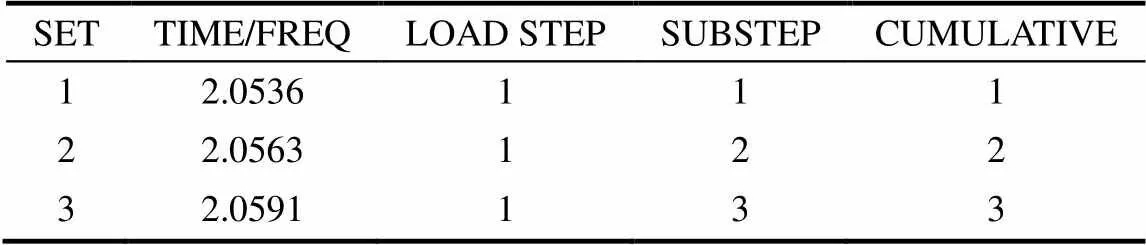

4 试验装备稳定性分析

对于车窗窗框粘接强度试验而言,为使试验数据翔实准确,保证试验装备有足够的强度、刚度,要求试验装备屈曲系数>1[6]。本文窗框粘接强度试验为推(拉)力试验,故而需要进行稳定性分析。经过ANSYS有限元分析,车窗窗框粘接强度推(拉)力试验装备整体稳定性屈曲系数如表3所示。

表3 整体结构屈曲载荷系数

5 结束语

窗框粘接正推(拉)力强度试验装备的ANSYS有限元分析结果表明,施加10t载荷情况下窗框最大应力值为275.323 MPa>[]=230 MPa,故不再进行更大载荷的添加。试验装备整体最大应力值为343.492 MPa<[]=352 MPa,符合试验强度要求;系统整体最大位移为2.419 mm,产生弹性形变,满足刚度要求;窗框及Sika结构胶受力均匀,符合窗框正推(拉)力试验中车窗试件受力均匀性要求;三阶屈曲系数均大于2,系统稳定性良好。试验装备系统参数设计基本合理,结构设计可行,为车窗窗框粘接强度正推(拉)力试验提供了可靠的数据保证和技术支持。

[1] 武新杰, 王德宝. 铁路高速化的因素分析[J]. 中国科技信息, 2009(3): 269-269.

[2] 田红旗, 高广军. 高速列车气动力性能研究[J]. 中国铁道科学, 2003(2): 14-18.

[3] TB/T 3107-2011, 铁道客车单元式组合车窗[S]. 中华人民共和国铁道行业标准, 2011.

[4] 王元伍, 刘金凤, 刘民军, 等. 高速动车组车窗粘接强度校核方法研究[J]. 中国胶粘剂, 2016, 25(8): 16-20.

[5] 王志春, 王建兵, 魏玉卿. 高速动车组侧窗胶接强度校核[J]. 铁道车辆, 2014(2): 10-13.

[6] 韩庆华, 赵秋红, 芦燕. 钢结构稳定性[M]. 武汉: 武汉大学出版社, 2014.

责任编校:刘亚兵

Design and Analysis of Test Equipments for EMU Window Bonding Strength

YU Xi-nian, LIN Yi-han, YANG Hong-ze, ZHANG Sha

(School of Mechanical Engineering, Dalian JiaoTong University, Dalian 116028, China)

The windows connecting the environment inside and outside have the important influence on the safety of trains and ride comfort. In this paper,the finite element method is used to design and analyze the positive push(pull)test equipments for the bonding strength between window frame and train body,based on the test of CRH3 EMU window bonding strength,and incremental load conditions are chosen as the simulation object under the influence of gravity. The results show that the maximum stress of window frame is more than the allowable stress when the load is 10t, so no more load is added. The stress of the window frame and the Sika structural adhesive is even, which meets the requirements of stress uniformity of windows. The maximum stress of the whole test equipments is 343.492Mpa, less than the allowable stress of the material, meeting the strength and stiffness requirements. The three order buckling factors are all more than 2,the stability of the test device system is fine. The results provide reliable data for the adhesive bonding technology of EMU windows.

EMU; bonding strength; test equipment; Sika structural adhesive; buckling factor

10.15916/j.issn1674-3261.2017.02.014

U270.38

A

1674-3261(2017)02-0128-04

2016-11-04

国家自然科学基金项目(51375063)

于喜年(1958-),男,辽宁大连人,教授,硕士。