酒醅发酵过程的多参数自动监测系统

张国奇,田彦婷

(1.太原理工大学物理与光电工程学院,山西太原030600;2.太原理工大学测控技术研究所,山西太原030600)

酒醅发酵过程的多参数自动监测系统

张国奇1,田彦婷2

(1.太原理工大学物理与光电工程学院,山西太原030600;2.太原理工大学测控技术研究所,山西太原030600)

为了监测酒醅发酵过程中的温度、湿度、酸碱度、含氧量,设计一个实时自动监测系统包括测控计算机子系统、无线数据接收转发及接收器、多路多参数子系统、发酵参数测量传感器组。该过程主要由传感器组检测,经由导线到信号变送器,再由多路多参数智能子系统相应信息输入无线信号发送器发送,在接收端有无线信号接收器送至计算机控制系统。传感器的使用使得多路多参数系统的工作情况通过模拟信号由模数转换器完成翻译、时序等工作,由单片机进行控制最终输入。

酒醅发酵;多路多参数;自动监测

ZHANG Guoqi1,TIAN Yanting2

(1.School of Physics and Optoelectronic Engineering,Taiyuan University of Technology,Taiyuan 030600,China; 2.Institute of Measurement and Control Technology,Taiyuan University of Technology,Taiyuan 030600,China)

目前多数酒厂的酒醅发酵还是传统式的作业方式。所以,采用计算机技术、多传感器融合自动检测技术实现酒醅发酵过程中的各种参数的监测与分析不仅显得异常重要,更是发酵工程的自动化检测控制发展的必然趋势。其主要优势体现在以下几方面:(1)精确测量各发酵参数,提高、稳定产品质量,降低原料消耗;(2)减少人工参与,实现无污染生产,减少质量风险;(3)替代人工,降低生产成本;(4)测、管、控一体化,满足信息化需求,提高企业管理水平与综合竞争力[1]。如果传统酒酿行业中,酒醅发酵过程能实现多参数的自动测量、传输、监测、分析等一系列功能,将是国内传统酿酒行业的一项重大革新,具有深远的意义[2]。

1 自动监、检测系统主要功能特点、技术要求、具体指标

1.1 主要功能

系统主要功能是实现酒醅发酵过程控制的传统作业方式向信息化方式转变,主要完成酒醅发酵过程中各基本参数的自动测量、无线传输、实时监控、分类记录存储。其主要功能特点如下:(1)采用先进的计算机技术、多传感器适配技术、无线数据传输技术,实现酒醅发酵过程的自动化控制、监测、管理;(2)远程控制计算机实时显示监测参数,并对各类参数分类编号记录存储,形成数据文件,用于离线数据分析比对,提高酒的品质;(3)单台计算机实时监控一个或几个车间内抽样酒池发酵参数;(4)采用无线与有线相结合的方式,完成酒醅发酵过程的参数自动测量、传输,既可以实现参数测量结果的本地数字显示(将参数在酒池附近的测量模块中显示,此功能是否需要,应与用户协商),又可通过无线方式传输给远程控制计算机,实现远程界面监控;(5)采用远程计算机和智能控制系统控制酒池内多路发酵参数测量传感器以及无线数据传输子系统的工作状态,满足其长时间工作需求[3]。

1.2 主要技术要求

(1)完成酒醅发酵的温度、水分、酸度、含氧量基本参数的测量;(2)系统连续工作时间为一个发酵周期,约70 d;(3)系统各测量传感器工作温度范围在0~50℃,应能耐腐蚀并具有防水性能;(4)每个发酵酒池内分三层进行参数测量,并分别监控记录存储;(5)每台计算机监控一个酒醅发酵车间抽样酒池发酵参数,初步估计约30个;(6)采用无线传输技术,将各酒池内测量的发酵参数传输给计算机;(7)监控计算机除实时显示监测参数外,应对各参数进行分类记录存储形成数据文件,并能经网络传输至其他用于数据分析的专用计算机;(8)各参数测量子机的供电采用锂电池供电;(9)计算机监控界面中有相应的异常数据报警显示;(10)各测量子机应留有工作状态指示灯(如故障、电池电量、正常等工作状态的指示)[4]。

1.3 具体指标

(1)温度测量范围:0~50℃,测量精度:±0.5℃(0~50℃)。

(2)湿度测量范围:相对湿度(relative humidity,RH)5%~95%,测量精度:±2%。

(3)酸度测量范围:pH值0~14,测量精度≤0.02(视标定精度而定)。

(4)含氧量测量范围:0~30%,测量精度:±1%。

2 系统组成与工作原理

2.1 系统组成

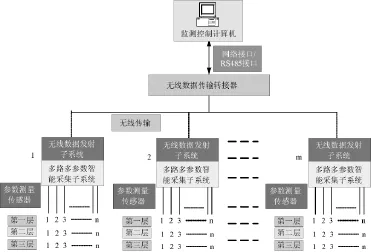

图1 酒醅发酵过程参数自动监测系统Fig.1 Automatic monitoring system for parameters during fermented grains fermentation

如图1所示,以一个发酵车间内各酒池发酵参数监测为例,本系统主要由以下各系统子系统成:测控计算机子系统(控制各子系统工作,完成酒醅发酵各测量参数的实时显示、记录并分类存储形成文件);无线数据收发转接器(完成上位监控计算机与各测量模块之间的数据转发,一方面收上位计算机的操作命令字,传送给各测量模块,执行相关的测量任务,另一方面接收无线数据收发子系统传来的各类测量参数并实时传送给上位监控计算机);无线数据收发子系统(在智能采集子系统的控制下将各类测量参数实时有序的无线传送给无线数据收发转接器);多路多参数智能采集子系统(在智能处理器的控制下,完成各酒池内发酵参数的测量,控制无线数据发射子系统进行数据传输);发酵参数测量传感器组(传送各发酵参数的模拟或数字量给智能采集子系统)。图1中m是对应第m个发酵酒池的多路智能采集子系统,n对应每个发酵酒池中第n个需测量的参数,目前先按前面提到的温度、水分、酸度、含氧量考虑[5]。

2.2 工作原理

如图1所示,各系统上电工作后,首先在监测控制计算机的控制下,逐一查询各酒池的测量节点,确保各节点中的各子系统通信正常,有故障的节点链路在控制界面中显示。待各模块经过初步测试后,由监测控制计算机发送各节点链路中各测量子系统的工作命令,整个系统进入工作状态。之后,各智能测量子系统按监测控制计算机发送的命令周期性的进行各自的参数测量,并经过无线发射子系统、无线数据转发器最终将各酒池的各发酵参数实时有序的传送给监测控制计算机,并进行实时显示存储,直至完成整个发酵周期的自动控制监测工作[6]。

3 各子系统的实现原理

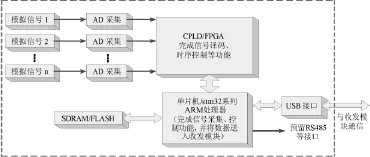

按从底层到上层顺序本系统主要包括:发酵参数测量传感器组、多路多参数智能采集子系统、无线数据收发子系统、无线数据收发转接器、智监测控制计算机子系统。以一个发酵池为例,其相互关系如图2所示。

图2 单个发酵池测量组成图Fig.2 Constitutional diagram of single fermentation tank

3.1 发酵参数测量传感器组

发酵参数测量传感器组,前期主要包括温度、湿度、酸度、含氧量4个测量参数,其中,温、湿度可用一个测量传感器实现。其每路参数测量组成主要包括:测量探头、传输导线,信号变送器。

(1)测量探头:需分三层埋入发酵酒池的酒醅中,要有防腐蚀、防水措施;

(2)传输导线:将测量信号从探头引出,接入信号变送器,长度初步考虑5 m左右(实际现场确定,更长时,需要采用特殊要求的传输电缆),另外需将测量导线装与特制的防腐蚀的管内;

(3)信号变送器:传输导线将测量信号引入信号变送器,经适当放大调理变换成4~20 mA的电流信号,送入采集子系统。

3.2 多参数智能测量子系统

多参数智能测量子系统的主要由智能处理器CPU以及复杂可编程逻辑器件/现场可编程门阵列(complex programmable logic device/field-programmable gate array,CPLD/FPGA)、存储器、模数转换(analogue-to-digital,AD)、数据接口等外围电路组成,其组成框图如图3所示[8]。

图3 多参数智能测量子系统Fig.3 Subsystem of multi-parameter intelligent measurement

其主要功能是控制各路参数的采集,完成与无线收发模块的数据通信,同时控制无线收发模块的数据发送接收。具体完成功能如下:

主要功能指标:一个多参数智能测量子系统完成一个发酵池的各参数测量,考虑到后期测量参数增加的可能性,按每个发酵池分三层测量考虑,如果能实现6个参数的测量,则需18路AD完成参数的采集测量;控制AD完成数据采集后,经数据处理运算,实时计算出各路测量值;通过USB接口与无线收发模块进行数据通信,接收收发模块送来的上位计算机的工作命令,完成数据采集测量后将各路测量参数送入收发模块,并控制其数据发送;每路多参数智能测量子系统,通过无线方式受远程上位计算机的控制,完成参数测量传输工作;智能测量子系统应充分考虑电磁兼容性、可靠性、成本、功耗等设计因素,保证系统的稳定可靠[9]。

4 上位监控计算机的软件设计

上位监控计算机的软件设计切实关系到用户的实际操作应用,所以显得至关重要。在实现所需功能的前提下,如何最大程度的方便用户使用操作是其软件设计的关键。下面对软件设计做详细介绍。

4.1 任务分析

软件系统的开发应充分满足用户的使用要求,即按照软件工程化的要求,对软件的开发过程进行管理,完成软件定义、软件需求分析、软件设计、软件编码、软件测试等工作。

4.2 软件功能组成

因为一台上位计算机需监控一个发酵车间内抽样发酵池的各测量参数,根据初步调研,按每个发酵车间5%的发酵池抽样监测计算同时最大监控50个发酵池能满足要求。在此,定义每个发酵池对监控软件来说为一个监控节点。下面一个监控节点代表一个发酵池。

监控软件按功能可分为三大部分:预案数据分发、监测数据实时采集与报警以及事后数据信息分析与统计。应用软件每次重新加载运行后,需要系统管理员进行身份验证登录,其功能模型如图4所示。

图4 软件系统功能模型Fig.4 Function model of software system

(1)预案数据分发功能:所谓预案数据分发是指,所有受此上位计算机控制的各多参数智能测量子系统即各节点,在第一次使用前,都需经上位计算机对其进行初始化,通过参数设置界面,对各节点进行参数预分发,诸如发酵池编号、需测量的参数个数、种类等信息[20]。预案数据分发功能,不仅便于第一次使用,当某个发酵池的测量设备需要更换使用时,也需要对更换后的测量设备进行重新编号,分配初始任务。进行预案数据分发时,需通过USB接口,将各测量子系统与计算机连接,完成预案数据写入。

(2)监测数据实时采集、报警功能:监测数据实时采集、报警功能主要指,在对各发酵池进行参数测量时,上位监控计算机对各测量节点传来的各测量值进行实时显示,对异常数据进行报警处理显示,同时,将各测量数据按各节点编号分类进行记录存储,以便于事后进行数据统计分析处理。

(3)事后数据信息分析与统计功能,事后数据信息分析与统计功能,主要用于将实时监测过程中存储记录的大量测量数据进行统计分析,建立相应的经验数据库,以用于为以后发酵过程提供依据,最终达到提高产品质量,控制成本的目的。需说明的是:在本系统第一阶段的实现过程中,事后数据信息分析与统计功能暂不进行开发,当系统得到测试验证后,需在用户提供相应的帮助下,进行开发。该部分亦可以单独开发软件完成此功能。

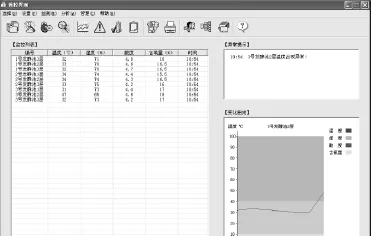

4.3 软件界面设计

用户采用图形化人机界面进行交互操作,由于使用了菜单、按钮、多选框、单选框等图形组件,用户无需记忆操作命令,使用起来简单、直观。这就要求在设计用户接口时,必须充分考虑到用户的操作习惯,科学、合理地进行界面布局,选用合适的程序图形组件,并使它们排列整齐、大小协调[13]。整个显控系统软件的人机界面应美观、友好,各状态参数、测量参数、监控信息的显示整洁、直观,各项控制操作简便快捷、容错性强,并提供完整、实用的在线帮助信息。对不能编辑和使用的数据项用灰色显示。在软件中提供必要的提示信息,帮助用户理解软件的相关功能。在做一些有破坏性的操作(如删除、整理等)前,应有必要的提示窗口,使用户可以取消该操作命令。

操作界面以下拉菜单、工具条、网格以及树形图控制为主,界面由菜单、工具条、工作区和状态栏组成。菜单用于控制主要的功能和进行窗口显示;工具条是主要菜单功能的快捷键按钮集成区;工作区用于显示当前的工作窗口;在切换不同的显示任务时,通过树形图控制进行切换显示。对于所有控制指令的输入可由树形图根据节点下属各节点的展开来选中,当某一个特定的控制功能被选定后,应显示该控制功能相应的控制参数输入界面,其输入参数的数量和对应参数名称均应与该控制功能相对应。图5为一简单的参考界面:

图5 软件操作界面示意图Fig.5 Schematic diagram of the software operation interface

5 总结

酒醅发酵过程的多参数自动监测系统由于其测量节点多,测量参数多,且酒醅发酵池的介质环境很复杂,此外,据调研,目前国内酿酒行业在酒醅发酵过程的信息化管理方面还是空白,所以该系统的实现有一定的复杂性,要形成规模性的信息化管理,需要经过较长周期的努力[14]。也正因为如此,才凸显出该项目实施的重大意义。相信通过共同努力,最终能够实现酒醅发酵过程的信息化管理[15],为国内传统酿酒行业向信息化管理的转变迈出实质性的一步。

[1]RIVEROL C,COONY J.Estimation of the ester formation during beer fermentation,using neural networks[J].J Food Eng,2007,10(4):585-588.

[2]吴坚.生物工程中检测技术的需求和发展趋势[J].计量学报,2002,23(4):315-319.

[3]PEREIRA C E,CARRO L.Distributed real-time embedded systems: Recent advances,future trends and their impact on manufacturing plant control[J].Ann Rev Control,2007,31(1):81-92.

[4]张舒.发酵过程控制器的研制[J].工业控制计算机,2004,17(4):49-50.

[5]张广辉,邵惠鹤.嵌入式系统在生物发酵中的应用[J].测控技术,2004,23(12):36-39.

[6]LUBENOVA V.On-line estimation of biomass concentration and nonstationaryparametersforaerobicbioprocesses[J].J Biotechnol,2012, 46:197-207.

[7]尹尔为,阎保定,张自强,等.发酵过程的监控与管理的集散型控制系统[J].自动化仪表,2001,22(6):12-13.

[8]LIU Y,WANG F,LEE W.On-line monitoring and controlling system for fermentation processes[J].Biochem Eng J,2011(7):17-25.

[9]TORÁN F,RAMIÍREZ D,NAVARRO A E,et al.Design of a virtual instrument,for water quality monitoring across the internet[J].Sensor Actuat B-Chem,2012,76(1):28l-285.

[10]NUCCIO S,SPATARO C.Assessment of virtual instruments measurement uncertainty[J].Comput Stand Inter,2014,21(3):39-46.

[11]HARRISONI R.Thermal analysis of polymers using virtual instruments: A tool for teaching and training[J].Thermochim Acta,2001,3:85-92.

[12]程辉,邵惠鹤.生物发酵装置上位机软件的开发和设计[J].自动化仪表,2005,26(1):47-49.

[13]曾冬明,高玲,林建群,等.LabVIEW在发酵过程在线监测与自动控制中的应用[J].中国酿造,2011,22(31):42-45.

[14]ZAEH M F,POERNBACHER C,MILBERG J.A Model-based method to develop PLC software for machine tools[J].Manuf Tech,2015,54 (1):371-374.

[15]MOSCOSA-SANTILLAN M,BONDOUX C,PORTE C,et al.Development of a hybrid PLC-based control system applied to a monitored fermentation process[J].Lab Robot Automat,1999,11(4):197-206.

TS26

0254-5071(2017)05-0179-04

10.11882/j.issn.0254-5071.2017.05.038

2017-02-28

张国奇(1990-),男,硕士研究生,研究方向为新型传感器与智能控制。

*通讯作者:田彦婷(1982-),女,讲师,博士,研究方向为氧化石墨烯功能器件设计制备及测量。