薄膜型LNG船全船结构屈服和疲劳强度分析

王佳颖,金燕子,杨仁记,刘金峰

(沪东中华造船(集团)有限公司,上海 200129)

设计与研究

薄膜型LNG船全船结构屈服和疲劳强度分析

王佳颖,金燕子,杨仁记,刘金峰

(沪东中华造船(集团)有限公司,上海 200129)

以某薄膜型液化天然气(Liquefied Natural Gas,LNG)船的结构设计为例,开展全船屈服强度校核和基于精细网格的有限元疲劳强度分析。针对5种典型装载状态,基于美国船级社(American Bureau of Shipping,ABS)全船强度直接计算指南,采用ABS-DLA/SFA系列软件,用三维波浪载荷预报程序对波浪随机载荷进行长期预报。基于预报结果,针对每种装载状态计算 15个设计波参数组,求解全船结构在各载荷组合工况下的应力分布,继而完成屈服强度校核。以甲板机械室与穹顶甲板相交处的关键节点区域的节点设计为例开展细网格局部强度分析,并通过各种改进设计解决应力集中问题。针对2种常用典型操作装载状态及营运于北大西洋海区疲劳寿命满足40a的要求,基于ABS全船疲劳强度直接计算指南计算2个典型细化位置热点应力传递函数,通过谱分析得到疲劳累积损伤和疲劳寿命,完成疲劳强度校核。采用的全船强度和疲劳分析方法和思路适用于其他超大型船舶的结构分析。

大型LNG船;全船有限元强度分析;细化网格;疲劳分析

0 引 言

随着船舶逐渐大型化,传统的结构规范校核和舱段有限元分析已不能完全满足船舶结构设计的要求。液化天然气(Liquefied Natural Gas,LNG)运输船的造价较高。大型LNG船需具备极高的可靠性和安全性,目前市场上几乎所有的大型LNG船都需拥有通过全船结构安全性分析的船籍认证符号,因此全船有限元强度和疲劳分析是LNG船结构设计中的关键。

全船有限元结构分析直接计算法涉及船舶结构力学、有限元方法和计算机技术。基于三维的全船有限元模型能很好地体现船舶复杂结构之间的相互作用,可得到船舶航行过程中真实的应力和变形状态,与舱段分析结果相比,前者更符合实船应力状态。全船有限元结构分析对于艏艉过渡区域和部分局部结构连接位置的结构强度校核尤为重要,其缺点是工作量大、耗时多。

对于全船有限元强度结构分析技术,顾永宁等[1]基于波浪随机载荷的长期预报,采用在整体模型中嵌入舱口角隅精细网格模型的方法对一艘5万吨级大开口船某舱口角隅的应力集中进行研究;张延昌等[2]采用挪威船级社SESAM系列软件进行某大型滚装船的整船结构弯扭强度分析;罗秋明等[3]对一艘超大型矿砂船进行全船、全过程的有限元强度分析。针对实船设计应用,美国船级社制订全船有限元强度直接计算指南(以下简称“DLA指南”)[4]和疲劳直接计算指南(以下简称“SFA指南”)[5]。

这里以沪东中华造船(集团)有限公司设计建造的某17万m3级薄膜型LNG船为研究对象,采用美国船级社DLA/SFA系列软件,选择若干典型节点位置,开展基于精细网格的全船有限元强度和疲劳谱分析,以满足美国船级社SH-DLA和SFA (40)的船籍符号要求。采用的全船强度分析的基本原理和方法与文献[1]~文献[3]及文献[6]~文献[7]中给出的原理和方法类似,重点对美国船级社相关指南[4-5]的工程应用经验进行介绍和剖析,包括LNG船直接计算的装载状态和特点分析、主导设计波工况选择及局部应力集中导致的疲劳损伤问题的解决方法等。

1 全船有限元强度分析

1.1 有限元模型

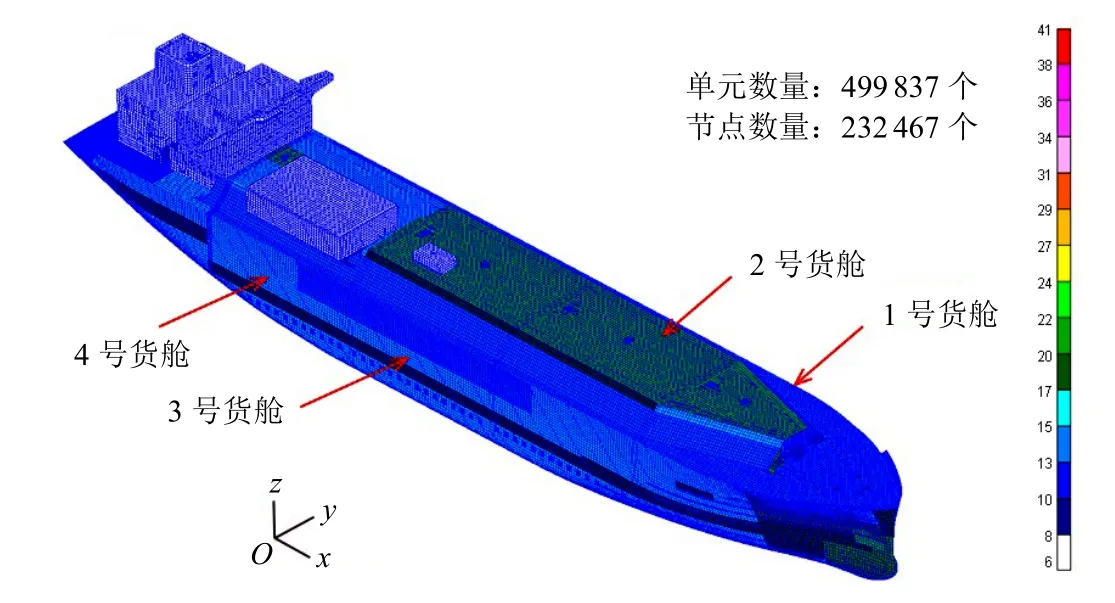

该薄膜型 LNG船有 4个货舱,总长 290m,型宽 46.95m,型深 26.25m,结构吃水 12.5m。采用MSC.PATRAN软件建立有限元模型,船体各类板材和主要支撑构件采用四节点板单元和尽可能少的三角形板单元模拟,纵骨和加强筋采用梁单元模拟。网格尺寸一般取纵骨间距,模型中所有单边长度>500mm的开孔以删除相关位置单元或板厚折减的方式表达,其余较小的开孔(包括通焊孔、流水孔等)忽略不计。所有结构尺寸均不考虑腐蚀影响。模型包括主船体、上层建筑、货物操作室及货物机械室等,共有499837个单元、232467个节点。图1为该LNG船的全船有限元模型。

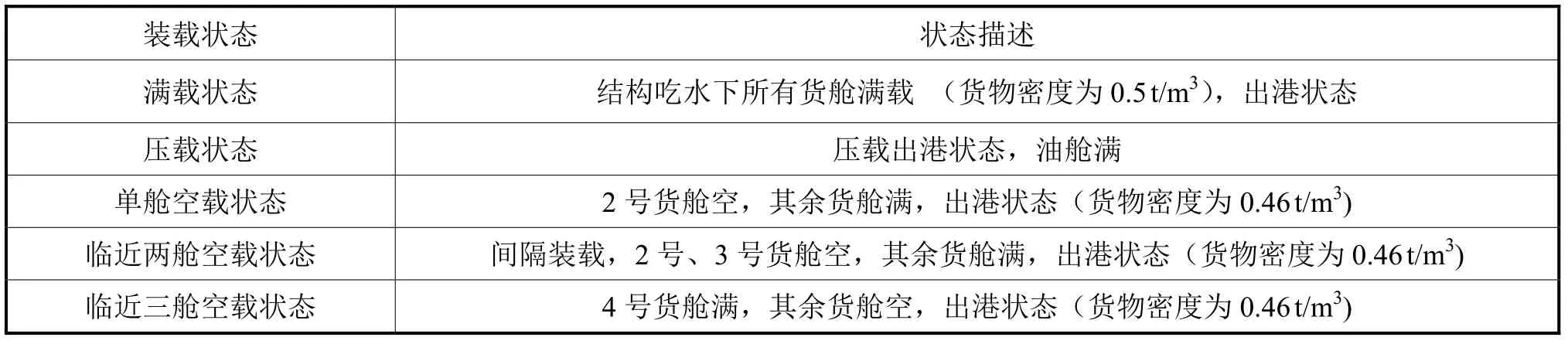

1.2 装载状态选择

对于 LNG船全船结构强度校核的装载状态,DLA指南(Section 2.5.7)中明确规定必须进行结构吃水下满载状态、压载状态、单舱空载状态及临近两舱空载状态的全船强度校核。此外,根据规格书要求,添加临近三舱空载状态的强度校核。

满载状态和压载状态是船舶实际营运中的主要装载状态,进行其他装载状态的强度校核的目的是进一步提高薄膜型LNG船的结构安全性,避免在某些不可预测的事故状态下带来结构损伤。强度校核装载状态的选择非常重要,需与船级社商讨。原则上,通常在装载手册中选择静水弯矩或剪力较大的工况。表1为LNG船全船有限元强度校核的装载状态。

图1 LNG船的全船有限元模型(mm)

表1 LNG船全船有限元强度校核的装载状态

1.3 波浪诱导载荷的长期预报

美国船级社的DLA指南通过制订主导设计波工况开展船舶结构的强度评估,每个装载状态都有对应的一系列主导设计波工况。

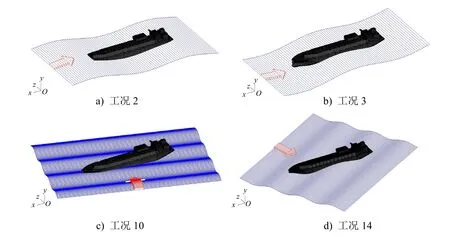

每个主导设计波都对应着其最大主导载荷,如船舶总纵弯矩、剪力、运动及局部动载荷响应等,以模拟船舶在海上航行时的最危险状态。采用基于三维源汇理论的计算程序Precal建立船体湿表面模型,进行水动力分析。海浪引起的船体载荷是随机统计量。为研究浪向和波频对船体载荷的影响,选取波浪频率范围为 0.20~1.85rad/s(每隔0.05rad/s递增),波向角为 0°~180°(每隔 15°递增)。图 2为波向角的定义。对不同波向角下各等效设计波目标参数的传递函数进行求解。采用北大西洋环境参数(IACS #34 wave scatter data)进行载荷长期预报,选取10-8超越概率,对应于25a的回归周期。对应于每个装载状态,每个系列都包含15个设计波工况,包括静水状态和14个主导设计波工况;设计波主导目标参数包括最大波浪垂向中拱弯矩和中垂弯矩、最大正负波浪垂向剪力(1/4船长和3/4船长位置)、艏部最大正负垂向加速度、船舶最大左右横摇及2个方向上的最大水平弯矩。以满载状态为例,图3为典型主导设计波示意,表2为设计波参数汇总。

需说明的是,根据DLA指南,最大中垂弯矩和中拱弯矩的设计波参数可根据IACS总强度校核标准(IACS Longitudinal Strength Standard,UR S11)进行调整。此外,斜浪或横浪工况下的水平弯矩、扭矩、垂向加速度和纵向加速度的长期超越概率水平可降低至10-6.5的水平。

图2 波向角的定义

图3 典型主导设计波示意(满载状态)

表2 满载状态主导设计波参数汇总

1.4 载荷和边界条件

1.4.1 波浪载荷

根据各设计波的波高、相位、波向和波长对水线附近的载荷进行非线性修正,将湿表面模型的压力传递到结构模型上。

1.4.2 加速度载荷

根据设计波工况下的加速度参数,将实际空船的重力载荷及液货、压载水和油等产生的加速度载荷施加在对应节点上,其中加速度载荷包括3个方向的分量,液体载荷及其惯性力以侧向压力的形式施加在液舱边界上。液货和压载水的晃荡载荷不予考虑。

1.4.3 惯性平衡力载荷

受波浪载荷的影响,船体处于重力与浮力不平衡的状态。在引入惯性加速度之后,计算出各节点的线加速度及对应的惯性载荷,将其与直接载荷(波浪载荷和加速度载荷)组成平衡力系[3]。

1.4.4 边界条件

对艏艉节点施加约束,以消除数值误差带来的船体刚性位移;同时,不能阻碍船体自由变形。选取艉封板上的2个节点约束垂向的线位移,选取艉部的1个节点约束船宽方向的线位移,选取艏部的1个节点约束3个方向的线位移。约束反力通常远小于船舶排水量的0.1%。

1.5 许用应力衡准

根据DLA指南,结构屈服强度校核分为板单元的Von Mises应力校核和梁单元的轴向应力校核2部分。水密边界和非水密边界对应不同的许用屈服应力衡准。对于主要支撑构件单元的屈服强度校核,DLA指南针对不同的单元尺寸给出不同的许用应力衡准作为屈服强度校核的依据。需注意,对于水密构件,筒形弯曲折减系数lC一般取0.8。但是,若根据规范要求已考虑筒形弯曲应力,则Cl可取为1.0。从工程处理上看,一般认为临近空气管的液舱舱顶水密板不承受侧向压力,因此并无筒形弯曲应力,技术细节需与船级社商讨后确定。表3为全船有限元屈服强度校核非水密结构许用应力衡准。

表3 全船有限元屈服强度校核非水密结构许用应力衡准

1.6 粗网格计算结果

根据上述全船有限元强度评估流程,5个装载状态分别对应有15个设计波工况,共计75个载荷工况的Von Mises应力最大包络值结果用于屈服强度评估。校核范围包括货舱、上层建筑、甲板机械室、机舱和艏部等船体结构的板及部分骨材(模型未体现的小型肘板和小骨材除外)。

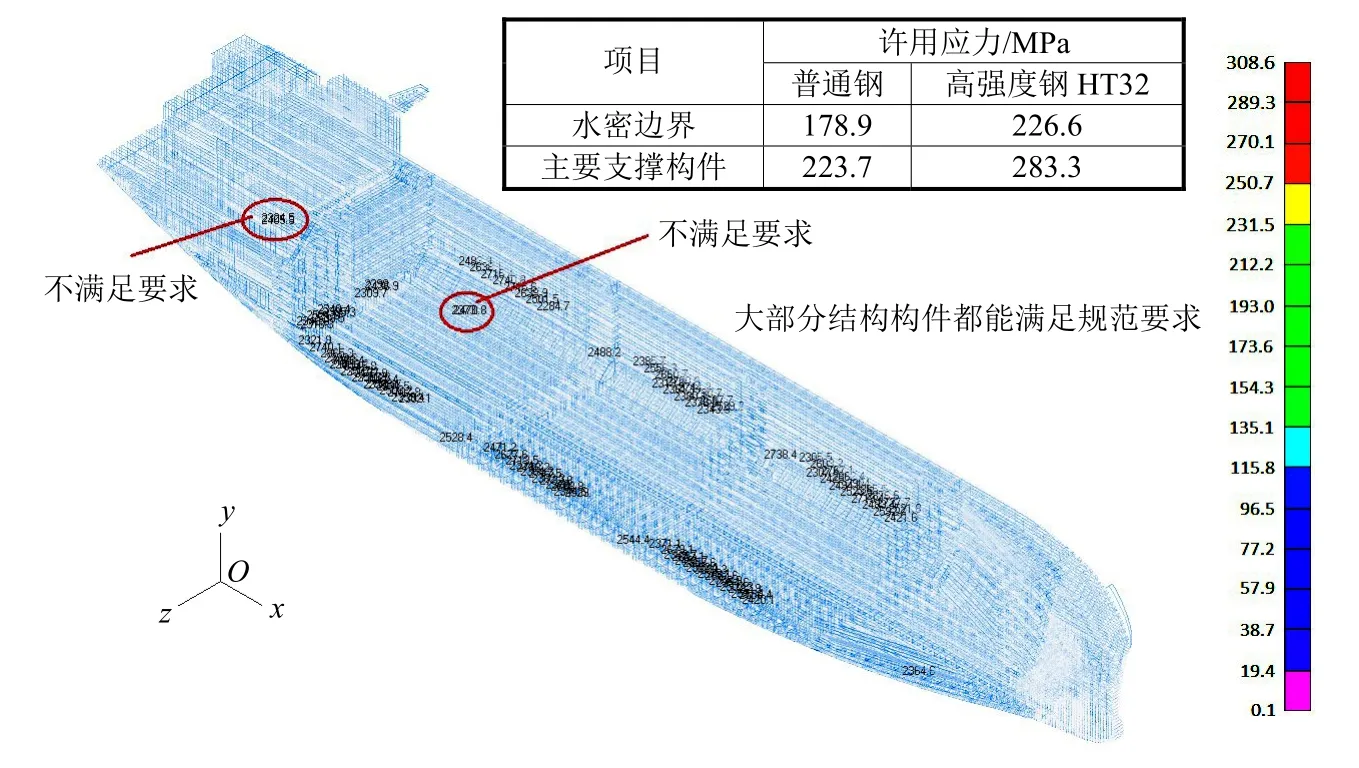

按照一般设计经验,通常需在进行全船强度分析之前进行规范计算和舱段有限元计算校核。因此,绝大部分货舱区结构构件的尺寸都能满足全船屈服强度校核要求,只有少数区域的结构需进行加强(见图 4)。此外,还需基于粗网格的应力分布结果开展屈曲强度校核。根据设计经验,薄膜型 LNG船的上层建筑与穹顶甲板交界处及机舱舱壁等位置处可能存在板格屈曲问题,限于篇幅,此处不予展开分析。

图4 全船有限元屈服强度评估结果概况(所有工况包络值,MPa)

对于规范计算和舱段有限元校核不能覆盖到典型舱段区域之外的部分结构(如甲板机械室与船体的连接处、艏艉斜向过渡大肘板等位置),这些位置需经过全船分析来确定。粗网格结果也能初步反映应力集中情况,挑选出需作进一步细化分析的位置。

1.7 细化网格计算结果

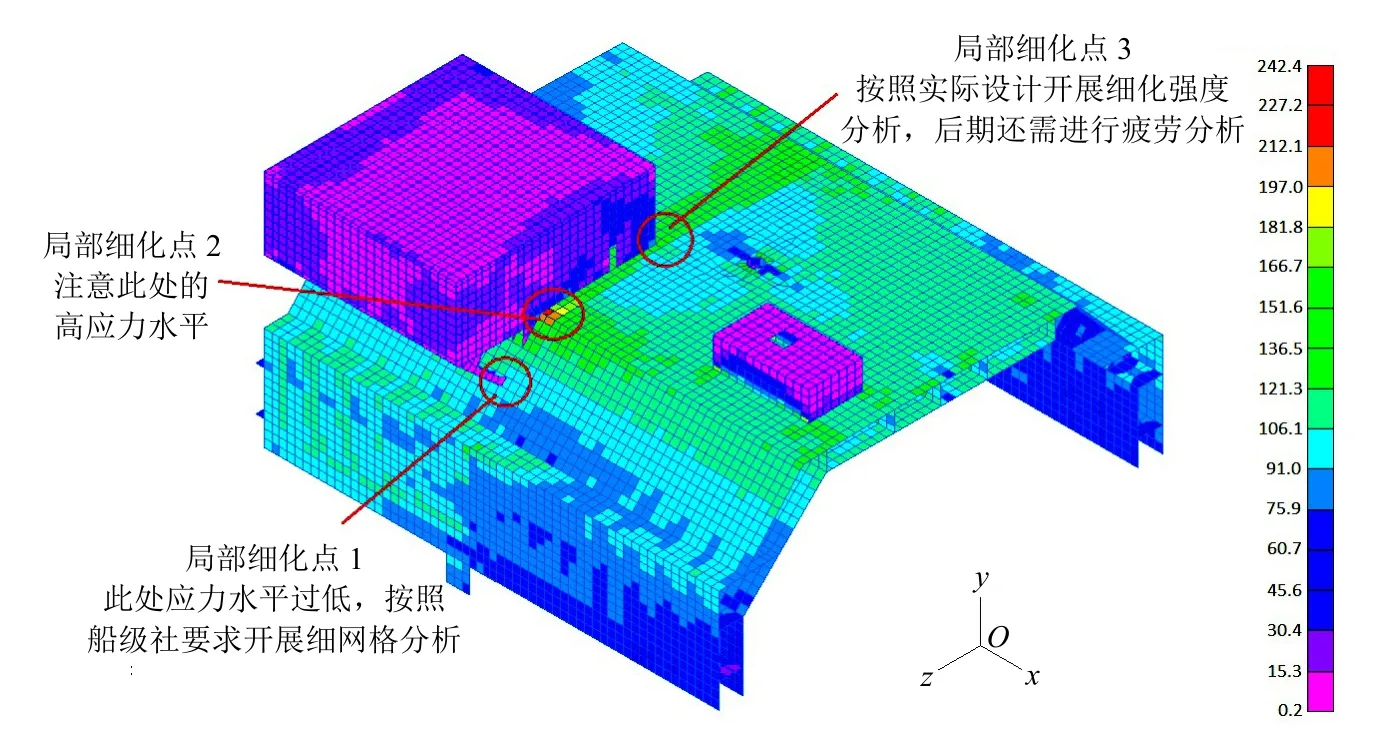

子模型中的考核节点应与边界保持一定距离,以尽可能地降低边界效应的影响。粗网格模型的位移计算结果映射到局部子模型的边界上。这里以甲板机械室与主船体连接处的局部结构细化分析为例,阐述有限元细网格屈服分析流程。图5为甲板机械室与穹顶甲板连接处需细化的位置和要求,其中:

1) 局部细化点 1为按照船级社要求开展细网格有限元屈服强度分析,其粗网格阶段的应力水平较低,预计分析结果不会有屈服强度问题;

2) 局部细化点 2需增加过渡肘板设计,以解决此处的应力集中问题;

3) 局部细化点3需建立肘板细化模型,分析其真实的应力集中状态。

图6为局部细化点1的细网格有限元屈服强度分析结果,可看出其应力水平较低,因此初始设计无需修改。局部细化点2的初始设计并未设置肘板过渡,在粗网格中的应力水平较高(242.4MPa),>224MPa的许用应力衡准。在此处添加过渡肘板之后,参见局部细网格节点2的细网格有限元屈服强度分析结果(见图7),可看出该处屈服强度能满足规范要求。由于该位置远离中和轴,总纵弯曲应力较大且结构不连续,伴随有较大程度的应力集中,因此其应力水平较高。

图5 甲板机械室与穹顶甲板连接处需细化的位置和要求(MPa)

图6 局部细化节点1的细网格有限元屈服强度分析结果(MPa)

图7 局部细化节点2的细网格有限元 屈服强度分析(添加肘板后,MPa)

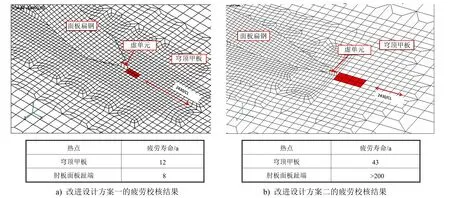

针对局部细化点3的应力集中情况,提出以下2种改进设计方案。

1) 改进设计方案一:在插入板的圆弧边上添加端部削斜的扁钢(相当于自由边面板),以增加结构刚度,起到大幅度减小圆弧自由边应力的作用,进而满足屈服许用应力的要求。图8a为局部细化点3基于改进设计方案一的细网格有限元屈服强度分析结果,可看到在扁钢削斜端部有明显的应力集中现象。

2) 改进设计方案二:增加插入板的纵向长度,使过渡更为平缓;在面板端部位置减小板厚并作削斜处理。图8b为局部细化点3基于改进设计方案二的细网格有限元屈服强度分析结果,可看出改进设计方案二的肘板面板能有效降低过渡自由边的应力水平,而插入厚板端部的特殊设计使得单元几何边界和应力过渡更加平缓,能有效缓解端部的应力集中现象。

对于局部细化点3,以上2种改进设计方案都能满足规范要求,但还需在疲劳分析中作进一步研究。

需注意,在进行局部细化屈服分析时,应力水平对网格的尺寸较为敏感。建议适当调整网格尺寸至各级衡准可接受单元尺寸的上限,并尽可能地使单元形状正则化,避免出现应力传递不连续的情况。若后续同一结构节点还需进行疲劳分析,则建议直接将网格尺寸调整为板厚大小,为后续的疲劳分析减少工作量。按照美国船级社DLA指南要求,在某些特殊情况下,当局部疲劳强度满足要求时,局部热点许用应力衡准可提高至材料最小拉伸屈服强度。当然,是否提高许用应力衡准还需与所入级的船级社商讨(通常情况下不建议这么做)。

图8 细化点3的细网格有限元屈服强度分析结果(MPa)

2 全船有限元疲劳分析

2.1 疲劳分析概述

针对薄膜型LNG船的殷瓦钢疲劳问题,基于法国GTT公司提出的NO DG 33总强度要求进行校核。此处的疲劳分析特指薄膜型LNG船本身的结构设计,且不考虑装载引起的温度应力的影响(循环次数有限,累积损伤极小)。

基于美国船级社SFA指南,疲劳校核采用经典的线性累积损伤理论,疲劳校核流程为:

1) 选择疲劳分析的热点位置(通常为全船有限元强度分析中的应力集中位置),对于薄膜型LNG船,这些位置一般包括货舱舯部内底板与底边舱斜板交界处、货舱舯部顶板与顶边舱斜板交界处、双层底纵桁与水密舱壁交界处、舷侧平台与水密舱壁交界处、气穹和液穹开孔处、艏艉斜向穹顶板和货舱内壁板过渡处及甲板机械室与穹顶甲板交界处等;

2) 选取设计波浪环境,SFA指南附录1中给出了北大西洋无限航区的长期预报波浪概率分布,并假定各向波浪是等概率分布的;

3) 选择船舶最常用的装载状态,并给出各状态的运营时间分布比例;

4) 计算各装载状态和浪向下的应力传递函数,并基于各短期海况分别计算应力响应,结合短期海况的出现概率计算各短期海况的年化累积损伤;

5) 计算总疲劳累积损伤。

这里以2个典型局部区域的疲劳分析过程和结果为计算示例,说明疲劳校核流程和节点设计方法。

2.2 装载状态选择和校核流程

船舶实际运行过程中的装载状态是难以精确定义的。在对初步装载手册进行研究并与船级社商讨之后,选择均质货物夏季载重吃水下的满载离港状态和压载出港状态(各占42.5%)进行疲劳分析。此外,LNG船有15%的服务时间处于在港状态,这部分时间内的疲劳累积损伤可忽略不计。

疲劳分析的水动力分析方法与强度分析类似。在疲劳分析中,运动和压力载荷的预报假定为75%的设计航速。计算波浪频率从0.2rad/s开始,每隔0.1rad/s递增至1.8rad/s。采用的波浪角度从0°开始,每隔30°递增至 330°。计算得到各装载状态、各波浪角度下的疲劳热点单元应力传递函数。基于疲劳预报波浪概率分布(见SFA指南附录1中的表1)和谱分析方法,计算得到累积损伤和疲劳寿命。

图9为3种典型的疲劳裂纹类型,分别对应不同的S-N设计曲线,详细说明见SFA指南附录2。

图9 3种典型的疲劳裂纹类型

在有限元计算中,裂纹扩展处的结构单元热点应力可考虑结构不连续带来的应力集中,但无法包含焊缝本身和局部切割缺陷等对结构强度的影响。图9中:TypeⅡ裂纹对应C级的S-N设计曲线;TypeⅠ裂纹和Type Ⅲ裂纹对应E级的S-N设计曲线。TypeⅠ的疲劳初始裂纹垂直于焊缝焊角,焊角处的最大主应力幅值插值方法见SFA指南中的7.7节。对于TypeⅡ的自由边疲劳裂纹,通过在有限元模型中的自由边建立虚刚度Rod单元,读取最大热点应力。Type Ⅲ的初始裂纹1的主应力方向平行于纵向焊缝1;裂纹1出现在焊缝2与焊缝1交错处的焊角趾端肋板上,焊角处的最大主应力幅值插值方法与TypeⅠ类似。Type Ⅲ的初始裂纹2以此类推。

2.3 疲劳计算结果与设计方案讨论

作为示例,给出2个典型区域的疲劳分析过程和结果。疲劳校核典型区域一是位于机舱与4号货舱的双层底内底板相交处;疲劳校核典型区域二是位于甲板机械室内纵壁与穹顶甲板的交界处(即图5中的局部细化点3)。疲劳寿命要求为40a,以满足SFA(40)的船级符号要求。

2.3.1 疲劳校核典型区域一

疲劳校核典型区域一共有8个校核节点,具体节点分布示意见图10。在初始设计中,该区域的部分节点不满足疲劳寿命设计要求,因此在舱壁、双层底纵桁和肋板上局部插入厚板以提高疲劳寿命。加强修改后,所有8个校核节点都能满足40a疲劳寿命的设计要求。表4为疲劳校核典型区域一的初始设计和加强修改后的疲劳寿命校核结果。

图10 疲劳校核典型区域一的疲劳校核节点分布示意

表4 疲劳校核典型区域一的初始设计和加强修改后的疲劳寿命校核结果

2.3.2 疲劳校核典型区域二

疲劳校核典型区域二位于“1.7”节中的局部细化点3位置处。为解决该设计节点的局部屈服应力集中问题,给出2种不同的改进设计方案,都能满足屈服校核要求。图11为该节点2种改进设计方案的疲劳校核结果。插入板的面板趾端与穹顶甲板过渡肘板的趾端是疲劳校核的危险热点。疲劳校核结果表明,改进设计方案二的疲劳寿命远大于改进设计方案一。这是由于改进设计方案二在端部做了特别的几何形状优化设计,改善了与穹顶甲板连接处的应力集中现象,因此其疲劳寿命更长。在同样满足强度要求的情况下,实船采用改进设计方案二。

图11 疲劳校核典型区域二的2种改进设计方案的疲劳校核结果

需说明,疲劳寿命对局部的应力集中水平十分敏感。对于TypeⅠ和Type Ⅲ的疲劳裂纹,可通过增加角焊缝高度提高疲劳寿命。若理论计算的疲劳寿命>15a,则美国船级社SFA指南允许使用改进工艺要求的计算疲劳寿命提高技术。当角焊缝采取打磨或超声波检查措施时,计算疲劳寿命最大可提高至原疲劳寿命的2倍。对于Type Ⅱ的自由边疲劳裂纹,自由边经自动切割及打磨处理后,可采用B级的S-N设计曲线。根据一般设计实践经验,船厂倾向于采用计算疲劳寿命提高技术。针对计算疲劳寿命提高技术,SFA指南8.3节中给出打磨、切割、检验及图纸送审的技术细节规定。通常,改变节点的结构型式是减小应力集中、提高疲劳寿命较为有效和经济的方法。若不具备可行性,则通常需通过增加板厚或采用插入局部厚板来提高节点的疲劳性能。

3 结 语

以沪东中华造船(集团)有限公司设计建造的超大型LNG船为研究对象,采用美国船级社DLA指南和SFA指南及对应软件,完成基于全船有限元法的屈服强度和疲劳强度谱分析,以满足美国船级社SH-DLA 和SFA (40)的船籍符号要求。通过分析,得到以下结论:

1) 受总纵弯矩较大及结构变化过渡带来的应力集中或结构布置收缩等因素影响,规范计算和舱段有限元校核不能考虑和覆盖到大型LNG船的甲板机械室与船体相连接处、艏艉斜向过渡大肘板、气穹液穹处开口、艏部货舱横向强框架及上层建筑机舱与艉端货舱连接处等位置或区域,这些部位均需通过全船有限元分析来确定其结构型式和具体尺寸。

2) 按照以往的计算经验,以图8中的细化点3为例,在进行全船有限元强度分析时,需尽可能地考虑后续疲劳分析,减小关键位置的应力集中,在满足屈服强度条件的同时提高节点疲劳寿命。

3) 在进行细网格有限元屈服强度分析时,若后续结构节点同时有屈服强度和精细网格细化分析要求,则可直接将网格尺寸调整为板厚大小,这有助于减少建模等工作量,且更容易满足规范要求。在某些特殊情况下,当局部疲劳强度满足要求时,按照指南的规定,局部热点许用应力衡准可提高至材料最小拉伸屈服强度。

4) 优化节点过渡型式、优化设计趾端形状、增大角焊缝焊角、对热点处焊缝及自由边打磨等是提高疲劳寿命相对有效和经济的方法。若不具备可行性,则通常需通过增加板厚或采用局部插入厚板来提高节点的疲劳性能。

[1] 顾永宁,滕晓青,戴立广,等. 大开口船波浪载荷长期预报和弯扭强度整船有限元分析[J]. 中国造船,1998, 141 (2)∶ 63-70.

[2] 张延昌,罗广恩,王自力,等. 大型滚装船弯扭强度整船有限元分析[J]. 舰船科学技术,2005, 27 (6)∶ 39-43.

[3] 罗秋明,薛鸿祥,唐文勇. 45万吨级超大型矿砂船全船结构有限元分析[J]. 船舶工程,2010, 32 (2)∶ 8-12.

[4] ABS. Guide for ‘Safehull-dynamic loading approach’ for vessels∶ ABS 0140[S]. 2013.

[5] ABS. Guidance notes on spectral-based fatigue analysis for vessels[S]. 2012.

[6] 陈庆强,朱胜昌,郭列,等. 用整船有限元模型分析方法计算舰船的总纵强度[J]. 船舶力学,2004, 8 (1)∶ 79-85.

[7] 王峰,陈毓珍,张青敏. 全船有限元简化方法在总纵强度计算中的应用[J]. 船舶与海洋工程,2014, 97 (1)∶ 24-27.

Analysis on the Yield Strength and Structure Fatigue of a Membrane LNG Carrier with Global Finite Element Method

WANG Jia-ying,JIN Yan-zi,YANG Ren-ji,LIU Jin-feng

(Hudong-Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

The global yield strength check and fatigue analysis based on finite element method (FEM) are carried out with refined mesh for the structural design of membrane LNG (Liquefied Natural Gas) carriers and the 3D wave loads prediction code of ABS-DLA/SFA series software is used to perform the long-term prediction of the random wave loads respectively under five typical loading conditions in accordance with ABS global FEM direct strength analysis guide. Based on the prediction result, 15 parametric groups of design waves are calculated for each loading condition to determine the global structure stress distribution under each load combination, and thus to complete the yield strength check. The key node region of intersection between deck machinery room and trunk deck are taken as the example to accomplish the local strength analysis with fine mesh and several design improvements are made to solve the problem of stress concentration. According to the two common typical operational loading conditions and the operational requirement of 40a fatigue life in the North Atlantic Ocean, the hotspot stress transfer functions of two typical refined locations are computed based on the ABS global FEM direct strength analysis guide. The fatigue accumulation damage and fatigue life are obtained through spectral analysis to complete the fatigue strength check. The global strength and fatigue analysis method can be used in the structural analysis of other ultra large ships.

large LNG carrier; global FEM strength analysis; fine mesh; fatigue analysis

U661.43;U674.13+3

A

2095-4069 (2017) 02-0001-09

10.14056/j.cnki.naoe.2017.02.001

2016-04-18

工信部“浮式液化天然气储存及再气化装置总体设计关键技术研究”(Z1214E01)

王佳颖,男,高级工程师,博士,1983年生。2010年毕业于上海交通大学船舶与海洋结构物设计制造专业,现从事船舶结构设计与分析工作。