喀钢双蓄热推钢式加热炉自适应控制系统的研究与应用

摘 要:本项目为山钢集团新疆喀什钢铁业结构调整产业升级项目轧钢工程年产100 万吨棒材生产线所配置的一座额定产量为冷装150t/h 的燃高炉煤气空煤气双蓄热推钢式加热炉。采用炉膛微正压控制;采用二次优化、前馈控制等进行自适应自动燃烧控制;通过温度自整定控制、故障自切除控制、时间错时控制等进行分段、自优化换向控制;采用炉内自动钢坯定位、钢坯跟踪、步距自修正等技术实现进出钢系统的自动控制;通过不断滚动优化,实现整个加热炉控制系统功能实时最佳。

关键词:双蓄热; 加热炉; 控制系统

DOI:10.16640/j.cnki.37-1222/t.2017.10.036

1 喀钢双蓄热推钢式加热炉自适应控制系統

1.1 系统硬件配置

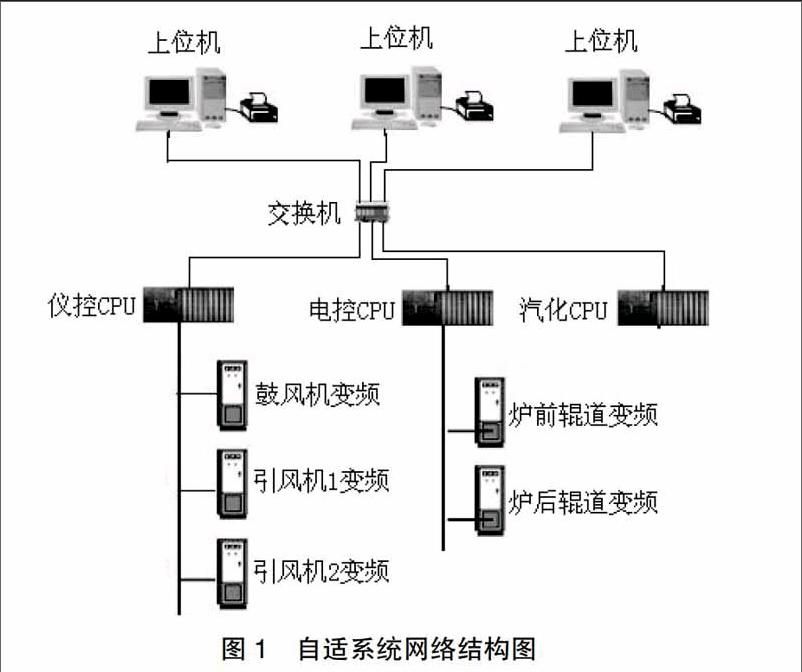

喀钢双蓄热推钢式加热炉自适应控制系统设置有气化冷却、仪控、电控等硬件结构,各硬件设备依靠工业网络实现信息互通。传统设备同各大硬件的信息交互由传统变频器、P网络实现。图1为自适系统网络结构图。

1.2 软件配置

喀钢双蓄热推钢式加热炉自适应控制系统要求仪控与电控系统之间、电控与传动系统之间必须实现信息的高速传送,以实现重要数据信息的实时共享和设备的准确控制,同时仪控系统大量的数据运算和电控系统复杂的逻辑控制也要求系统的逻辑处理能力和数据运算能力必须强大,因此在控制系统的选型上采用西门子公司的高性能S7-400 PLC作为主控制器,采用PROFIBUS电缆挂接ET200M远程站实现对现场I/O信号的采集,采用西门子公司WINCC6.2监控软件作为监控站软件开发平台。以工业以太网作为控制系统的主网络。

2 关键技术

2.1 带动态响应的双交叉限幅控制

串级比值调节法频繁应用于燃烧控制系统,该操作方式并不设定空气流量,而是从温度调调节器输出获得。在调节控制煤气流量时,以空气流量同空燃比的比值作为给定数据。稳定条件下,空气实际流量改变也将引起煤气量变动,且空燃比是固定的;动态环境下,空气量的变动会引起不固定空燃比煤气量的变动。可见,常规系统还有不足。

设计交叉限幅控制,提供系统水平:若降温,煤气第一;若升温,空气第一。交叉限幅法对各种状态下的空气量、煤气量比值有很大的控制力度,空燃比较佳。另外,排除了缺氧燃烧、过氧燃烧的情况,对空气环境的保护力度得到了提高。观察图4发现,无论是降温条件下的煤气先行,还是升温状态下的空气先行,都可以依靠高低选择器实现自动化的调节,且反馈速度非常准确。

2.2 炉压前馈控制

反馈控制法在炉压控制操作中应用得较为频繁。控制系统并不能自动检测,而是需要在炉压出现波动时进行检测,并控制。可见控制措施不及时。若引入炉压前馈控制,则能提高控制实践,稳定炉压。在前馈炉压计算中,引入了新的参数-空气流量,避免了炉压控制滞后情形。

在原来,炉压的波动可能引起冒火、吸冷风的出现,并增加炉膛压力值。引入炉压前馈控制法,对上述两种缺陷都可以显著克服,并实现煤气节约、氧化烧损频率降低的目的。这对生产安全具有显著意义。

2.3 程序升温控制

烘炉操作中,炉膛内的温度上升速度较慢。同时,传统温控措施反应速度慢,各项参数控制部稳定。为实现持续性控制,确保炉温的稳定,在本次设计中,引入了程序升温元件。系统程序能够对各加热程序自动设定,如,预热、加热时间,温度提升比值等。若设定为“加热模式”,则其它模式也会自行开展控制操作,程序升温可以有效的进行温度控制。

2.4 钢坯推动技术

本项目采用的推钢式加热炉,钢坯的入炉和出炉都是基于它来实现的。推钢机在接收要钢信号之后,会通过炉前上料辊道将6根1组的钢坯运送至炉前滑轨,之后,再同炉内钢坯的尾部保持连接,进而完成相关的料位操作。在完成第1此出钢后,要钢信号会持续发送,此时,推钢机会保留“1根料位的距离”为接下来的推钢做好准备。本次推钢次数为6次一个程序,操作具有重复性。完成一个程序后,推钢机会复位,再次接收信号推钢。

3 结束语

加热炉作为喀钢轧线生产线的源头,对整个生产线产能的提升起着至关重要的作用。为了保证加热炉投产运行的稳定可靠,最终达到提升生产线产能的目的,采用高性能的控制设备以及开发功能强大、完备的控制软件有着极为重要的意义。加热炉的设备实现自动控制,对生产工艺和参数实现自动监控和调整,对生产的全过程进行跟踪都具有十分积极的意义。

参考文献:

[1]郑文波.控制网络技术的发展[J].工业控制计算机,1999,12(05):1-4.

[2]谭威.基于PLC的工业控制系统的设计与实现[D].武汉:华中科技大学,2007:25-27.

作者简介:孙英姿(1983-),女,山东莱阳人,本科,工程师。