赛络纺复合纱的生产实践及工艺探讨

摘 要:介绍了赛络纺复合纱的生产原理及其方法,通过工艺试验,分析了工艺参数等因素对所纺复合纱质量影响,探讨了提高复合纱质量的措施。

关键词:赛络纺;复合纱;原理;工艺;参数;措施

中图分类号:TS104.2 文献标志码:C 文章编号:1674-2346(2017)01-0013-05

近年来,随着科学技术的不断发展,出现了许多纺纱技术和新型纺纱方法,赛络纺纱是其中的一例,它是在细纱机上直接纺制股线的一种新型纺纱方法,它把细纱、络筒、并纱和捻线合为一道工序,缩短了工艺流程。复合纱除具有传统同类纱线的优良性能外,而且纱表面纤维排列整齐,外观圆滑和光洁,条干好,机械物理性能好,用其加工的织物手感富有弹性,悬垂性佳。为满足市场急需,我们开发并研制了赛络纺复合纱系列产品。本文结合生产实践,就影响纱线质量的因素进行了试验和分析,探讨了提高赛络纺复合纱质量所采取的措施。

1 试验检测条件

试验品种:T/C50/50 18.5tex、R/C50/50 19.7tex、T/R50/50 19.7tex、T/R50/50 18.5tex等针织纱。赛络纺复合纱主要作为针织纱,对条干、单强CV值和毛羽等指标要求较高。

试验仪器:uster--III型自动纱线强力仪、uster--III型条干均匀度仪等。

试验方法:在生产现场采样,每组试样个数和试验次数均按国家规定的涤棉混纺纱相应规定进行。

试验条件:温/湿度25℃/60%。

2 原料情况与选配

棉:選用南阳棉,平均等级1.8~2.1级、长度29mm、成熟度系数81.0、单纤强力3.76cN/dtex。

涤纶:选韩国1.5tex、长度38mm、干断裂强力5.2cN/dtex、湿断裂强力4.9cN/dtex、干断裂伸长44%、质量比电阻Lg( g/cm-2)为9.3。

黏胶:细度1.67dtex、长度38mm、含油率0.7%、回潮率5.78%、单纤强力4.12cN/dtex、断裂伸长率80.3%、卷曲率22.1个/25mm、质量比电阻Lg( g/cm-1)为9.2。

3 工艺流程及纺纱机理

3.1 工艺流程

合成纤维:清花FA002D→A006B→A036C→A092→A076→梳棉A186D→FA302(三道)→A454G→①

棉:FA002D→A006B→A034→A036B→A036C→A092→A076→A186D→FA302(三道)→A454G→ ① + →FA502细纱机→络筒日本村田No.7-7型→成包。

在纺纱过程中,合成纤维和棉的前纺工序采用常规工艺即可,只需在细纱机上作部分改造,就能纺出性能良好、条干好、毛羽少的复合纱。

3.2 纺纱机理

在环锭纺纱机上生产赛络纺复合纱,是借鉴毛纺上赛络纺纱的原理,把两根不同原料或相同原料的粗纱平行喂入到细纱牵伸区,两根粗纱间有一定的间距,且处于平衡状态下牵伸,然后在前罗拉两束纤维进行加捻,形成一个加捻三角区后两纤维会聚,再经过加捻形成纱线,从而使复合纱具有股线的风格与特点。由于会聚点两根纤维条的回转,有些纤维端就会被抽出,并随纱线回转,许多纤维端就有可能卷绕到相邻的另外一根纱线上,最后进入股线之中,从而使复合纱结构紧密,表面纤维排列整齐,外观光洁,表面毛羽明显大幅度下降,条干均匀光滑。

在细纱机上,两根不同原料的粗纱从后区平行喂给细纱机喇叭口,成型后形成赛络纺复合纱。由于两种原料强力不同,经加捻后的成纱涤纶丝(或黏胶等)或棉纤维在成纱的纵向呈螺旋状分布,经染色后,由于两种纤维的吸性能不同而产生一种螺旋状双色波纹。用其加工的织物,其手感有弹性,质地柔和,悬垂性佳,有一种星点状的朦胧效果,风格独特,且保型性良好,吸湿透气性能好,服用效果好,是加工高档新型面料的理想原料。

4 赛络纺复合纱的工艺特点和技术措施

因为在细纱机上喂入的是两根粗纱,所以粗纱定量要偏轻掌握,以便减轻细纱的牵伸负担,减少细纱机的总牵伸倍数,有助于减少纤维在牵伸运动中的移距偏差,改善沙条均匀度,提高纱线质量。采用偏大的粗纱捻度和轴向卷绕密度,以提高粗纱强力,采用硬塑小加捻器,避免落纱时打扭易缠绕在加捻器上,和粗纱节的产生。由于粗纱定量轻,容易飘头,采用压掌处绕一圈,锭翼顶端绕3/4圈的措施,适当增加粗纱张力,加快捻回传递,减少粗纱断头,在粗纱机上安装防细节装置,合理控制温湿度,采用合理的涂料中硬胶辊,适当降低车速和锭速的措施,以提高粗纱质量。

其它工艺参数同常规工艺参数,粗纱定量设计喂3.4/10m~4.9/10m,粗沙捻系数64~74,锭速495r/min,前罗拉速度150~154r/min。

4.1 细纱工序的工艺特点和技术关键

细纱采用“重加压、大隔距、低速度、中钳口隔距、适当捻度、大后区牵伸”的工艺原则,以解决因双股粗纱喂入,牵伸力过大,易出现牵伸不开、出硬头的问题。在细纱机上要重新排列粗纱架,使粗纱架数量增加1倍;选择适当的粗纱喂入喇叭口,使两根粗纱分开喂入;前后牵伸区内加装双槽集合器,以控制被牵伸须条的间距;去掉粗纱横动装置;选择和安装电子单纱打断装置或罗拉单纱打断装置。在每锭细纱上采用两个喇叭口喂入粗纱,以两根粗纱在喂入牵伸区前分开,保证两根须条由前罗拉输出后能形成加捻三角区,使单股纱能够加上一定的捻度后再并合。但要注意两根粗纱间距不能太大,以免恶化条干水平。细纱后区牵伸倍数选择要适当,能很好控制浮游区中的纤维,使纤维间结构紧密,提高条干水平。锭速不匀是纱线产生捻度不匀的重要原因,要使锭带长度和锭带张力一致且稳定,从而减少因锭速差异而使纱线产生不匀的情况。采用优质的高弹性低硬度胶辊和内外花纹胶圈,选择正确的罗拉钳口压力与合适的钳口隔距,有利于提高复合纱的质量。保持细纱机机械状态的良好,使两根须条纤维顺利喂入和输出,以减少须条跑偏现象。采用下支撑BC9型多点接触纲领钢丝圈,因为其压强小、磨损小、散热快、张力波动小、抗斜性小、纱线通道大,使纱线断头少、条干好和毛羽少。因赛络纺复合纱用于针织织物,所以复合纱捻度偏小能使细纱结构蓬松,有利于提高纱线的染色牢固度,使织物具有独特的染色效果。细纱捻度一般控制在310~320左右,罗拉隔距19祝?0~32 mm),前罗拉速度156~175r/min,锭速12000~12500r/min。在实际生产中,挡车工要加强巡逻和清洁工作,防止跑单粗纱,以防影响赛络纺复合纱的质量。

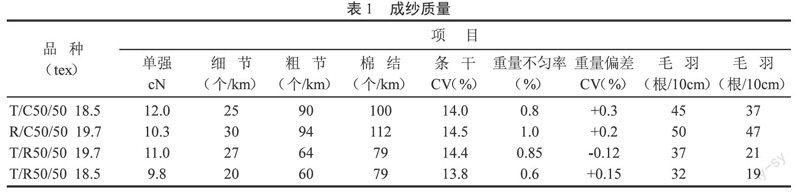

4.2 成纱质量情况(见表1)

5 粗纱间距大小等对复合纱质量影响的专题试验

5.1 粗纱间距大小对复合纱质量影响(表2)

由表2可见,随着间距增加,毛羽减少;但当增加到5mm以上后,毛羽开始增加,这是因为当粗纱间距适当变大时,前钳口到汇聚点这一段沙条上的长度增加,由于力和力矩平衡的随机变化,汇聚点上方单根纱条和股线中单纱的捻回数都有所增加,相应的增加了表面纤维圈结的次数,减少了纱线毛羽。随着间距增加,断头率增加、条干不匀率增加、千米节结数增加、断裂强力下降、断裂伸长率减少。这是由于赛络纺纺复合纱除了有类似在普通环锭纱包覆在前罗拉钳口处的无捻三角区外,在汇聚点上方还有一段低弱捻区,随着间距增大,前钳口到汇聚点这一段弱捻纱条的长度越长,单根纱纱条中纤维之间的联系力越弱,由于捻度很小的纤维束被拉长,在纺纱张力作用下,纤维间越易滑脱,故断头率及条干不匀的发生率就会增加。又因为汇聚点上方弱捻纱条的动态强力比较低弱,在粗纱间距增加后,单根纱条被拉长的情况下,赛络纺纺复合纱的断裂强度与断裂伸长率都有所降低。由表中数据可知,随着间距增加,条干恶化,这是由于间距增大,捻合点以上的加捻三角型的高度增加,单股须条增加,如之聚合点捻度平衡的随机波动,增加了条干不匀率恶化的程度。

5.2 粗纱间距大小对复合纱单强CV值的影响(表3)

由表3可见,粗纱间距在2~4mm之间,复合丝单强CV值较小,随着间距增加,单强CV值变大。这是因为在2~4mm的粗纱间距下,在同一胶圈牵伸系统作用下,两根须条的牵伸波叠合效应有利于改善纱线条干均匀度,减少纱线强力软环数量,使纱线强力大,单强CV值小。在粗纱间距为0mm时,会聚点上方弱捻纱条的动态強力极小,使强力弱环叠合机会减少,因此,纱线强力CV值较大。

5.3 细纱机牵伸倍数对复合纱条干不匀率的影响(表4)

由表4可见,赛络纺复合纱的条干CV值是随着细纱机牵伸倍数的减少,而显著降低,但当牵伸过小时,条干CV值也会恶化。这是因为会聚点上方单根纱条的捻度较小,动态强力非常低弱,纺纱过程中会聚点的不断波动,有可能使单根纱条承受局部拉伸,增加了赛络纺复合纱的条干不匀率,在牵伸过程中粗纱有扩散的趋势,当选用适当偏小的牵伸倍数时,可使粗纱在牵伸过程中减小扩散的程度,产生较窄的纤维须条,增加单根纱条的紧密度,相应的增加了赛络纺复合纱的紧密度,增强了纱条承受局部拉伸的能力,条干不匀率因而下降,同时使纱条更加紧密并充分利用纱线中单纱的强力,这也是复合纱强力有所增加的主要原因。

5.4 纺纱张力对复合纱质量的影响

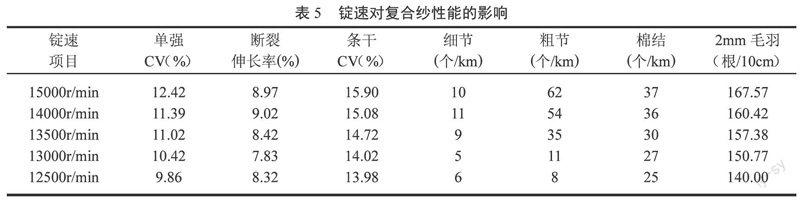

影响纺纱张力变化的因素很多,其中锭速和钢丝质量对纺纱张力的影响显著。纺T/C50/50 18.5tex复合纱,在相同钢丝圈纲领BC9型的情况下,选用5种不同的锭速纺纱后,分别测试其质量指标,其结果见表5。

由表5可见,在相同钢丝圈的情况下,不同的锭速对赛络纺复合纱有一定的影响,其纱线性能有一定的变化趋势。在锭速12500~13000r/min范围内,纱线强力CV值最大、条干较好、毛羽较少。这是因为纺纱张力的变化会引起汇聚点上方单根纱条长度的变化,随着锭速增加,纺纱张力的变化较为剧烈,单根纱条长度变化较大,对成纱质量有较大影响。

6 结语

赛络纺具有股线的优点,粗纱工序采用“中捻度、低速度、重加压、轻定量、大隔距、小后区牵伸”的工艺原则,粗纱定量要偏轻掌握,对提高纱条紧密度、强力和改善条干十分有利;提高粗纱捻度,可使成纱断头减少。细纱工序采用合理的粗纱间距,细纱捻度、牵伸倍数、锭速等对提高成纱强力十分有利。赛络纺复合纱的开发有较高的附加值和市场占有率,为使复合纱的性能更好,及充分体现复合纱的优点和风格,其纺纱工艺参数对成纱质量的影响,有待进一步细致研究和探讨。

参考文献

[1]谢春萍.纺纱工程[M].北京:中国纺织出版社,2012.

[2]陆再生.棉纺工艺原理[M].北京:中国纺织出版社,1994.

[3]于修业.纺纱原理[M].北京:中国纺织出版社,1994.

[4]毕松梅,闫红芹,赵博. 纺纱质量控制[M]. 北京:化学工业出版社,2016.