基于多目标的电动车机舱布置方法的研究

曾祥义 李春 白鹏 孙制字

摘要:阐述了电动车高压部件机舱布置的特点和要求,对比分析了常见各种优劣布置形式,并通过碰撞性能、电安全等多方面内容进行布置效果解析。同时从高压部件的集成化设计出发给出了多种布置方案,解决了布置空间不足、安全性能较低的问题,为今后电动车高压部件机舱布置提供参考。同时也为高压部件的设计开发以及高压线束合理化布局指明了方向。

关键词:电动车;机舱布置;高压部件;碰撞安全;电安全

1.引言

“十三五”期间,电动车迎来蓬勃发展期。电动车凭借着环境污染小、噪音低、能源利用效率高等的优点得到国家产业政策的支持;同时各个汽车厂家也把电动车的开发列入到平台建设规划当中。

在整车的开发过程中,安全性能的开发是一个不可忽视的指标。而电动车高压部件的布置对于整车安全来说至关重要。本文将从纯电动乘用车几个关键部件及系统的总布置方面进行论述,同时结合项目实际寻求解决方案。

2.电动车的特点

2.1电动车与传统车的区别

电动车与传统汽车区别较大,由传统的燃油驱动变成电力驱动,为了增加续航里程,在整车地板下方一般会有一个几百公斤的电池包以储存电能。整车的整备质量有所增加,对碰撞安全及电安全的影响较大。

另外电动汽车额外增加了电机控制器、DCDC、电动真空泵、电动空调压缩机、高压分线盒等部件,这些部件基本都布置在前舱,对布置空间提出了更高的要求。这些零部件的布置,不仅关系到各个部件功能的实现,同时也关系到整车性能,比如,对整车轴荷的影响、转向性能的影响、制动性能的影响、电子电器元件的电磁干扰影响。同时各部件间的距离、对高压电的电磁防护、运动干涉、碰撞安全、高压安全等都对前舱的总布置工作提出了非常严格的要求。

2.2电动车高压部件工作原理

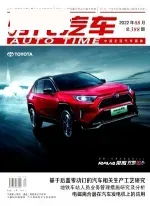

电动汽车高压部件主要有:高压分线盒、电机控制器、DC-DC、电机、动力电池、电动真空泵、电动空调、PTC暖风机等。图1是高压部件工作原理图,红色线是高压传输部分,在机舱布置过程中要重点关注。

2.3电动车高压部件介绍

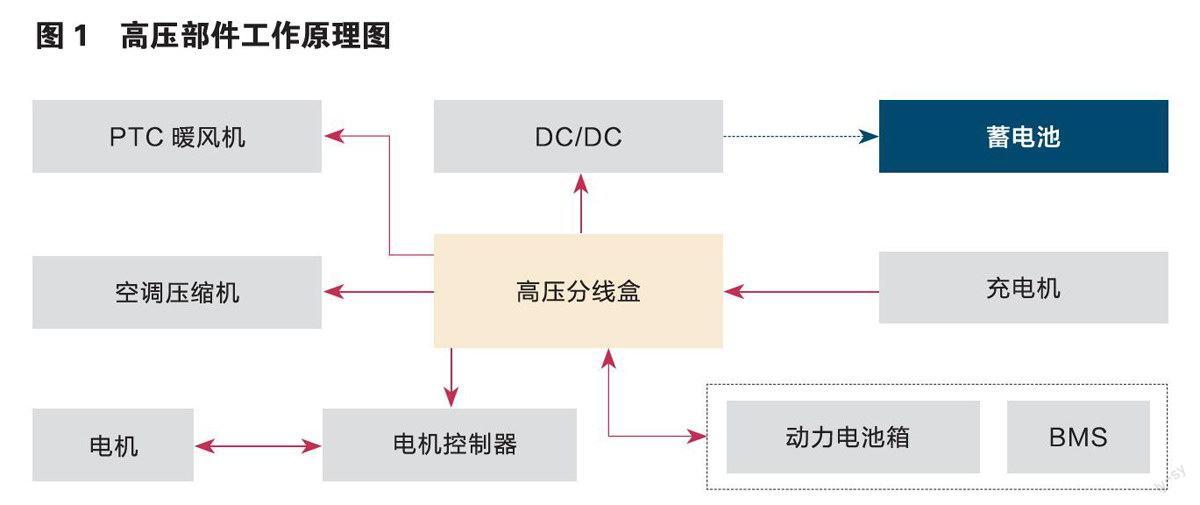

每个高压部件都有自己的功能,在电动车的行驶过程中必不可少。在接收信号同时也在起到动力传输的作用,在布置过程中要充分考虑高压部件的作用、布置位置、高压线的布局等方面内容。具体统计信息见下表:

综合以上的分析,可以看出高压分线盒是机舱布置中高压线束的集中区;同时可以把机舱布置进一步细分到各功能模块,主要有:

(1)驱动模块:包括高压分线盒、电机控制器、电机及高压线束。(2)动力电池模块:包括高压分线盒、充电机、动力电池组及高压线束。(3)直流转换模块:包括高压分线盒、DC-DC。(4)辅助模块:包括高压分线盒、空调压缩机、PTC暖风机。

其中驱动模块和动力电池模块涉及的部件体积大、重量重,部件间连接的高压线束直径较大,布置更有难度,所以高压部件的机舱布置重点是驱动模块和动力电池模块的布置工作。

3.机舱布置的碰撞安全性能要求

3.1机舱碰撞吸能表现分析

电动汽车相比于传统汽车在碰撞中的特殊性体现在两方面,一是高能量、大质量的动力电池在碰撞中受到挤压损伤时可能会引起起火、爆炸;二是高电压的电驱动系统碰撞后可能会与乘员发生直接或间接接触从而引发电击伤害。特别是高压电部件在碰撞中可能会受到其它部件的挤压,使其外壳发生严重变形,进而造成对部件内部的侵入,破坏其完整性。高压电部件内部电路结构复杂,工作电压较高,外部侵入可能造成内部短路风险。

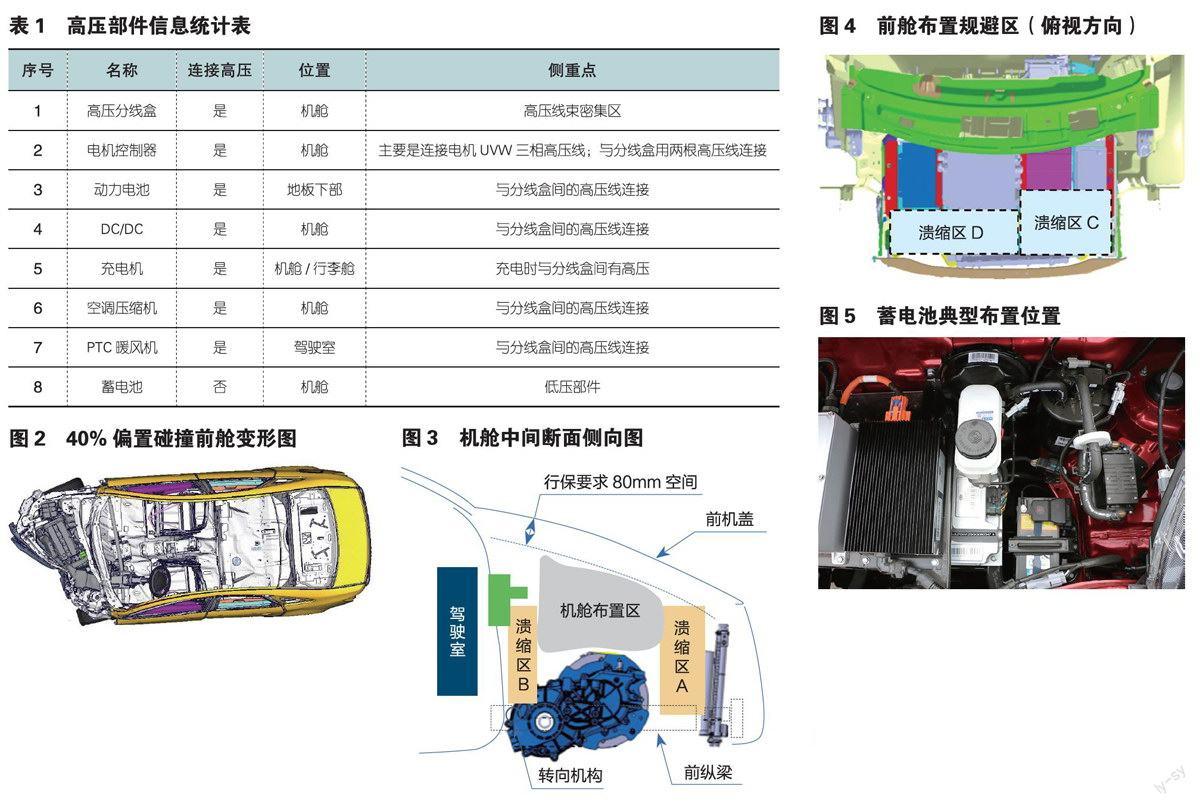

对于机舱位置来说,正面碰撞对其造成的损伤比较大,尤其是40%偏置碰撞,纵梁的溃缩和机舱的变形量更大。见下图:

首先从机舱的中心剖面图来看(见图3),电机及变速器占据了x方向大部分距离。电机在碰撞过程中做为一个刚体不变形,起不到吸能的作用。车身的吸能主要靠电机前部的溃缩区A和电机后部的溃缩区B来完成,所以在布置高压部件时要避开上面提到的两个溃缩区。一是可以保证整车有充足的溃缩区吸能,提高碰撞安全性能;二是防止高压部件在碰撞过程中受到冲击,避免损坏,降低消费者维修成本。

2018版C-NCAP把行人保护也纳入到评价规程当中,在总布置工作中通常会预留80mm左右的空间,以提高头型的得分。机舱布置x向可用的空间基本是图3中所示的机舱布置区的空间。

车身在偏置碰撞的过程中,左侧的侵入量比右侧的要大的多,所以一般把体积较小、高压线束不密集的部件放到左侧的理想区域(车身左侧溃缩区c外的区域),而把体积较大、高压线束密集的部件放到右侧(车身右侧溃缩区D外的区域)。如图4中所示。

4.机舱布置的电安全要求

4.1GB/T 31498电动汽车碰撞后安全要求

对于电动车的碰撞安全,GB/T 31498-2015提出了碰撞后的车型要有防触电保护功能的要求,包括高壓母线的电压和电能要求,物理防护功能达到IPXXB级别,绝缘电阻也有相应的限值要求。同时在碰撞结束30min后,不应有电解液从REESS中溢出到乘员舱,不应有超过5.0L的电解液从REESS中溢出。

4.2电安全要求典型案例

蓄电池一般布置在溃缩区c的区域内,在碰撞过程中蓄电池会发生变形和往后移动。如果此时在蓄电池的后方没有空间或有其他部件阻挡,往往电池液体会泄露甚至发生明火,对电安全不利。为了避免上面的问题,一般会把蓄电池后方预留一定的空间(如图5所示)。另一种方法是根据机舱空间横向布置蓄电池以加大x向的空间。

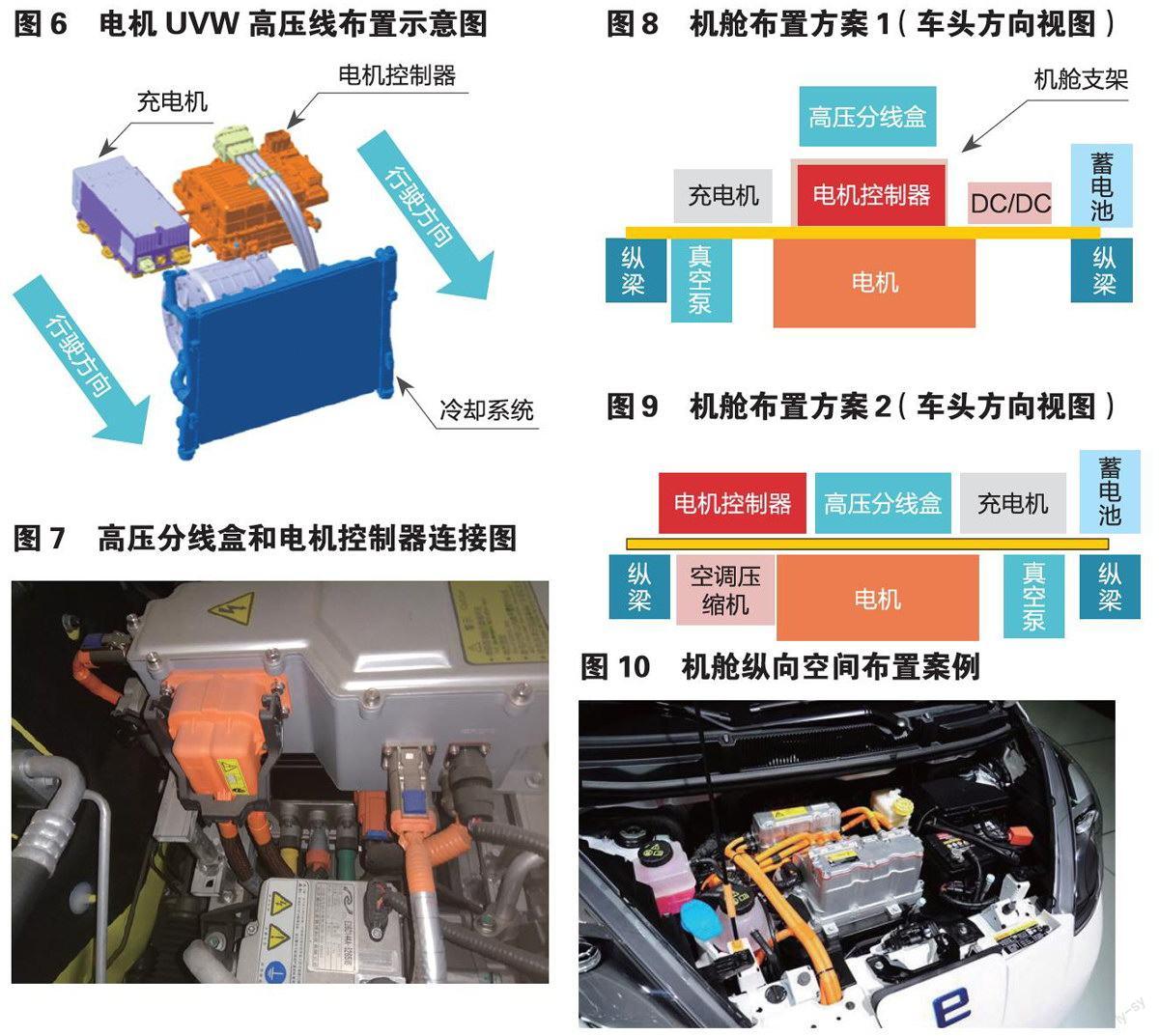

对于驱动模块的布置,中间的高压线束直径较大,在布置中要尽量避开溃缩区。如图六中的布置方式,把电机的UVW高压线布置在溃缩区A区域,在碰撞过程中极易损坏,导致漏电,对乘员造成伤害。

驱动模块高压线束比较理想的布置方式是把线束放到电机控制器和分线盒的侧方向,见图7。一方面,安全性能比较高,完成避开了溃缩区;另一方面对于插接件的安装,后期的日常维修也比较有利,打开机舱后高压线束一目了然。同时连接的线束比较短,即降低了成本,也提高了电磁兼容性能。

布置过程中应合理规划高压线束的走向,避免布置在易受挤压的位置,增加线束扎带与车身稳固连接,同时加强高压线的绝缘保护。其中高压线束应避免交叉布置,尽量采用平行布置方案。动态工作线束间隙大于20mm,静态线束间距大于10mm。

5.典型布置方案

5.1一般布置形式

由于机舱内的部件较多,比较常见的布置形式是采用两层的布置方法(见图8),主要特点是机舱支架采用分层设计。为了达到轻量化的目的,支架一般采用铝合金或PP加玻纤的塑料材质。

分层布置的优势是层次清楚,零部件质量控制简单,但需机舱空间较大,线束较多且外露,不利于安全集成设计。

5.2利用机舱的横向空间

在分层布置的基础上,目前比较普遍的是采用高压部件间集成到一起的方式。一是节省了机舱布置空间;二是厂家的供应商管控更加简单,进一步降低成本。

图9是高压分线盒和DC-DC转换器集成到一起,同时利用机舱横向的空间,用单层模式来完成整个机舱的布置。此方法适用于机舱横向空间较大,各部件在横向的宽度总和小于机舱宽度。布置方案的上表面归于平整,比较美观大方。

5.3利用机舱的纵向空间

下图是某电动车的机舱布置示意图,其中电机控制器和DC-DC转换器集成到一起。利用机舱內部x向的空间,把高压分线盒布置到电机控制器的后方,节省了横向的空间。同时蓄电池横向放置,加大了x向空间。快充口放到前方的LOGO下面,车载充电机放到行李箱里。整个布置比较简洁,高压线束比较规整。

6.其他性能要求

机舱布置除了碰撞安全、电安全方面的要求之外,还需要兼顾其它多方面的约束和要求。主要有电磁兼容性能、维修安装的便利性、运动件及机械振动等等。

其中维修安装的便利性以及机械振动的相关要求与传统车型相比变化不大。而电磁兼容是电动车面临的一个新问题,机舱布置主要从以下几方面考虑:

(1)高低压线束尽量的不要放到一起,降低高压线束对CAN线影响。(2)高压线的转弯半径不宜过小,防止屏蔽层破损,使用中发生电磁干扰。(3)要对企业的工艺提出开发指标,首先部件的电磁兼容性能要达到相关标准,同时高压线束要覆盖屏蔽层。插接口处带接地功能,安装到位后可以和部件的壳体相连接,达到接地的目的。

7.结语

通过对机舱布置的详细论述,可以得到以下结论:(1)高压部件的布置要避开前后的溃缩区域,充分挖掘可布置空间,以增强整车安全性能。(2)高压线束在避开溃缩区的情况下,要充分考虑走线的长度、转弯半径、表层的屏蔽功能、线束的排列形式等因素,以使方案达到最优。(3)机舱总体布置形式可分双层式和单层式,各厂家可根据自己产品平台的建设来取舍。(4)可通过高压集成系统的开发与搭载,实现高压部件集成设计,简化机舱布置,使机舱的布置更加美观和整洁。

纯电动乘用车的机舱布置设计工作是个系统工程,需要协调车身、动力系统、电池、造型等相关部门,是整个开发过程中必不可少的一环,在整车平台的建设当中起着越来越重要的作用。