翼子板不同基准体系探讨

梁武生 张义东 邓儒成

【摘 要】我国汽车产业发展迅猛,汽车使用越来越普及,客户对汽车外观的要求越来越高,而翼子板在汽车外观中占有举足轻重的地位。文章通过对几种不同的翼子板基準体系进行分析和对比,探讨一种在检具上具有良好重复性,能准确测量翼子板单件偏差及对后续装配具有指导意义的翼子板基准体系方案。

【关键词】翼子板;偏差;基准体系

【中图分类号】TG386 【文献标识码】A 【文章编号】1674-0688(2017)03-0046-03

目前,我国已成为世界最大的汽车市场,汽车使用越来越普及。人们在购买汽车时对汽车的质量提出了更高的要求,特别是汽车的“颜值”,会第一时间影响客户对汽车的整体观感和购买意向。在这种大环境下,为了抢占汽车市场份额,很多汽车主机厂对汽车“颜值”的重视程度也来越高。汽车主要由车身、内外饰件、底盘件及电气设备等组成,其中车身和内外饰件是客户看到的汽车的第一眼,汽车“颜值”就构成了客户对汽车认知的第一印象。而内外饰件都是装配在车身上的,除了造型因素外,车身制造精度的好坏决定了汽车的“颜值”高低。

1 翼子板对整车装配的重要性

汽车车身是由数百个冲压钣金件经过数十道工序焊接装配而成。车身的钣金件主要包括结构件和外覆盖件两大类。其中,外覆盖件包括顶盖、左右侧围、五门一盖和左右翼子板。这些外覆盖件决定了汽车的主体外观,同时也在很大程度上影响整车的风噪、密封性、NVH性能等,因此汽车外覆盖件单件产品的质量及其装配精度直接影响整车的质量,单件成品质量控制是汽车车身生产的关键控制项。汽车外覆盖件的单件质量状态的评判标准主要有2个:一是表面质量,即实际零件棱线是否清晰,零件表面是否流畅、光滑。二是尺寸,即实际零件尺寸状态与设计数模尺寸是否符合;其中,零件的实际尺寸状态对整车质量至关重要,尺寸状态良好的单件成品可以制造出状态良好的分总成,从而在装配整车时,各分总成能顺利搭接,且装配后各零件间无内应力相互作用,能较好地满足整车的各项功能。尺寸状态不好的冲压单件,会直接影响各分总成的拼焊及整车的装配,严重的可能会造成部分汽车功能无法有效实现。在车身外覆盖件中,翼子板与侧围A柱、前门、前保险杆、前大灯和发动机盖都有直接的配合关系(如图1所示)。翼子板与周圈零件的配合质量成为影响整车“前脸”DTS(Dimensional Technical Specification)的关键因素。为此,在各汽车主机厂的质量管理体系中(GCA/AUDIT等),翼子板及其周圈配合区域始终占有较大的分量。然而,由于翼子板本身具有形状不规则的曲面、与周圈零件搭接配合复杂、自身刚性差等特点,导致其与相关区域的配合尺寸精度难以控制,特别是翼子板与前大灯间隙一致性及翼子板与前保险杆的间隙段差配合一直是汽车新项目尺寸开发中的控制难点。翼子板单件尺寸状态及其装配质量直接决定了整车“前脸”DTS表现。导致翼子板及其周圈区域配合尺寸不合的原因主要包括翼子板单件自身的尺寸偏差,主要冲压件本身配合型面的偏差及其安装点的偏差;白车身上翼子板定位安装点的偏差,即白车身在焊接制造过程中累计下来的偏差;定位工装的偏差,即翼子板安装工具的定位偏差和工装使用过程中由于磨损造成的偏差。

这些偏差源都是客观存在的,实际生产中无法消除,而且在实际生产中,要减小以上3个偏差往往需要大幅地增加生产成本。因此,寄望消除这3个偏差源来提高翼子板的装配质量是不现实的。我们通过对翼子板的定位体系进行优化来减小整个制造过程中的偏差对最终装配偏差的影响,是提高翼子板装配质量的主要方向。简而言之,我们需要寻找一种合适的翼子板定位体系,确保翼子板单件可以准确地测量单件尺寸,同时重复性良好,而且这种基准体系需要与翼子板装配工艺及翼子板安装工具定位体系一致,确保整个过程的基准一致性(Datum Coordination),从而达到减少生产过程偏差对整车装配质量的影响。

2 翼子板常见的基准体系

按照一般刚体所采用的“六点定位原则”,沿X、Y、Z轴的平动和绕X、Y、Z轴的转动被限制后,则空间位置的不确定性也就被消除了。它要求在零件最大投影面积上布置不在同一直线的3个定位基准;在面积次大的投影面积上布置2个定位基准;在面积最小的投影面上布置1个基准以形成“3-2-1”的定位布置,完全控制翼子板的6个自由度(如图2所示)。为了保证定位的稳定性,点之间的距离应尽可能地大。這6个定位点的位置分布,最终将会影响翼子板装配过程对于零件单件尺寸偏差的敏感程度。但由于翼子板刚性差,实际生产中不能把它直接视为刚体来考虑。6点定位并不能完全准确地把翼子板这种形状较大且刚性差的薄板件完全定位在检具上。为了保证翼子板在检具上检测的准确性和重复性,翼子板基准布置除了遵循“3-2-1”原则外,我们往往需要增加一些辅助基准来确保翼子板能准确定位在检具上,实现零件尺寸的准确测量。

2.1 翼子板的一种基准体系

图3是一个常见的翼子板的定位布置。定位基准A、B、C、D是按所控制翼子板空间自由度“3-2-1”形式布置的,其中A1-A9基准控制翼子板沿车身坐标系Y轴方向(左右)的平动和翼子板沿X轴和Z轴的旋转,即控制了装配后翼子板与前门、A柱和前保险杆的面差及翼子板与发动机盖的间隙;B1-B2基准控制控制翼子板X方向(前后)的移动及Y向的旋转,即翼子板与前门、A柱的间隙;C1-C2-D基准控制翼子板Z方向(上下)的尺寸,即翼子板与前保险杆、前大灯之间的间隙及翼子板与发动机盖的面差。这种定位体系可以稳定地把翼子板装配到检具上实现检测,但C1、C2所在型面刚性差,冲压成型后这个型面很容易回弹,在以往的项目中即使冲压通过反复进行模具调试也无法保证C1、C2所在型面能完全与基准点贴合。此时,就无法保证翼子板前端与前大灯和前保险杆配合区域上检具检测的准确性和良好重复性,也就不利于翼子板装配质量的提升和提高整车“前脸”DTS符合率。

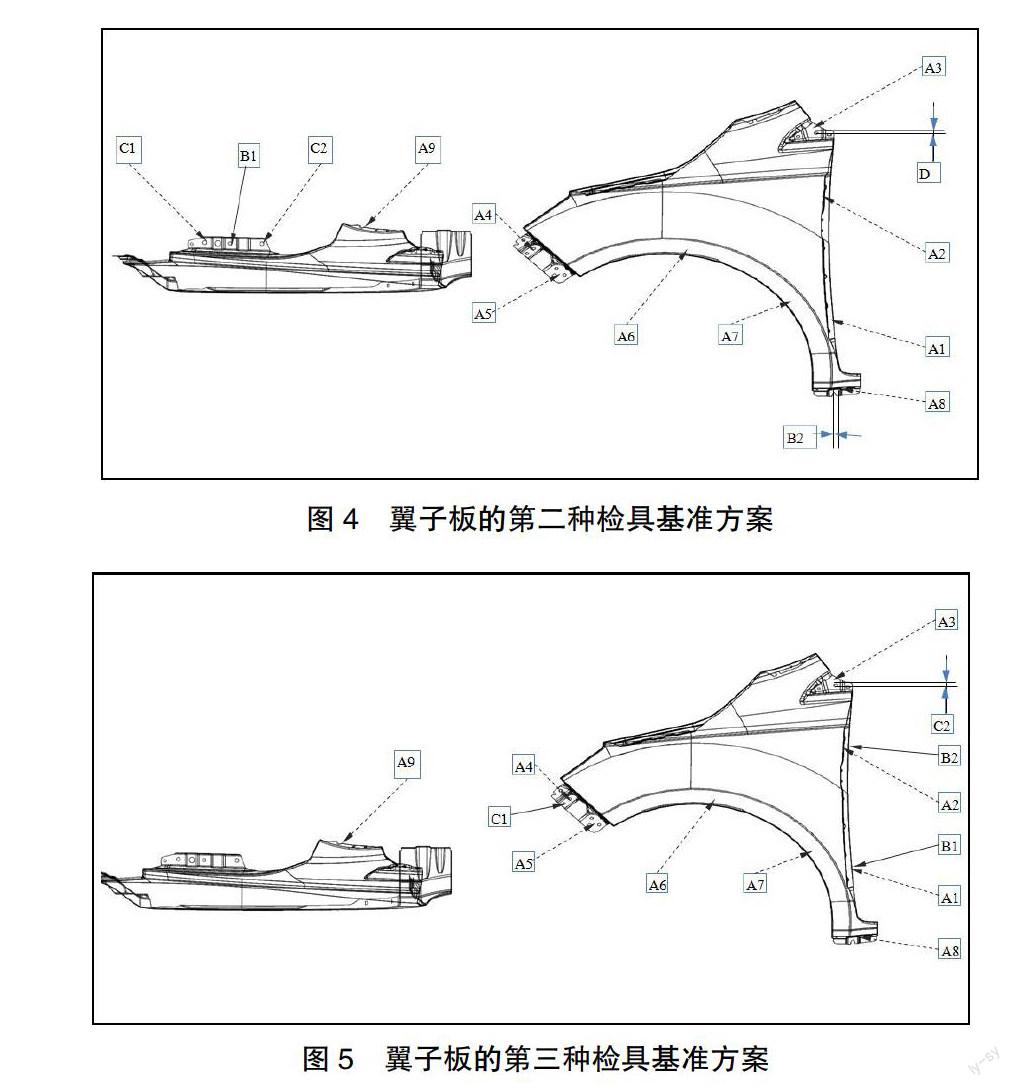

2.2 翼子板的第二种常见基准体系

图4是第二种常见的翼子板的定位布置,其中A1-A9基准控制翼子板沿车身坐标系Y轴方向(左右)的平动和翼子板沿X轴和Z轴的旋转,B1-B2 2个孔控制翼子板X方向(前后)的移动及Y方向(左右)的旋转,C1-C2基准控制翼子板Z方向(上下)的移动。在这种定位体系下,C1、C2与上述第一种基准体系一样,受型面刚性差、易回弹的影响,导致翼子板检测的准确性和重复性都不是很理想。同时,控制翼子板X方向(前后)的移动及Y向的旋转B1、B2基准,如果在车身装配时,这2个孔也是设计为装配时的定位孔,则翼子板的X向位置受车身上B1、B2对应安装点的精度影响很大,而且现在很多车型门盖装配的顺序是从后往前装,即按后侧门总成—前门总成—翼子板的顺序来装配。此时很难确保后侧门与侧围、前门与后侧门、翼子板与前门这3处匹配间隙的一致性。如果B1、B2 2处在翼子板装配时不是设计为装配自定位基准,则会导致翼子板单件上检具检测基准与翼子板整车装配基准不一致,不符合基准一致性原则,同样不利于翼子板装配问题的分析和解决。

2.3 翼子板的第三种常见基准体系

图5是第三种常见的翼子板的定位布置,其中A1-A9基准控制翼子板沿车身坐标系Y轴方向(左右)的平动和翼子板沿X轴和Z轴的旋转,B1-B2控制翼子板X方向(前后)的移动及Y向的旋转,C1-C2 2个孔基准控制翼子板Z方向(上下)的移动。在这种定位体系下,直接选用翼子板和前门配合的棱边作为X向的定位,可以有效地降低单件X向尺寸波动对整车翼子板和前门间隙的影响。同时,孔位精度肯定比薄板件型面精度高,选用C1圆孔和C2槽孔作为翼子板的Z向定位,翼子板单件在检具上可以准确地测量单件的偏差,能有效地推动单件尺寸状态的提升,而且基准体系的准确、可靠可以使翼子板获得良好的测量重复性。在这种基准体系下,翼子板C1、C2 2处孔同时设计为其装配时的Z向定位孔,在翼子板装配时使用安装工具限制翼子板X方向及Y向,然后优先打紧C1、C2 2处安装孔的螺栓,此时就可以把翼子板相对准确的打紧到车身上。此时,再把其他的安装点打紧,即可完成翼子板的装配。在这种基准体系下,避免了由于翼子板型面回弹对装配质量的影响。假设出现装配问题时,可以直接通过对翼子板单件测量数据和车身上翼子板安装点的CMM数据快速进行判断、分析,从而实现翼子板装配问题的快速解决。

通过对上文3种不同的翼子板基准体系的分析和对比发现,第三种基准体系在实际生产中对翼子板单件的尺寸测量更准确且重复性更好,同时对翼子装配质量问题的分析和解决都更有利。而且,这种基准体系经过几个新车型项目的验证证明对翼子板尺寸控制开发确实有效,对相同結构的翼子板具有借鉴意义。

3 结语

翼子板基准体系选用的根本目标在于通过这套基准体系可以在检具上精确地获取单件的尺寸数据,从而有效地提升翼子板单件尺寸质量,同時这套基准体系必须与翼子板装配工艺对应,这样才能达到基准一致,减少生产过程其他偏差累积对翼子板装配的影响,提高翼子板的装配质量,从而达到减少过程偏差对整车装配的影响。

参 考 文 献

[1]吴文娟.浅谈汽车前翼子板的结构设计[J].机电工程技术,2011(8):196-198.

[2]张弩,樊勇,颜晔,等.轿车翼子板装配偏差建模与定位工艺优化[J].机械设计与研究,2009(6):64-68.

[3]何英明,胡善龙.数模定位在车身前翼子板上的应用[J].技术导向,2010(1):49-53.

[4]王燕.检具定位对外板冲压件尺寸测量的作用分析[J].生产现场,2016(2):15-17.

[5]宋昌铭,黄华艳,李立.浅谈某车型后部下车体总成尺寸控制方案[J].企业科技与发展,2016(3):66-69.

[责任编辑:钟声贤]