在线计量检测技术在大型结构件数控加工中的应用

王磊

摘要:目前,我国大型结构件数控加工技术应用范围不断增加,是现阶段机械化零件生产的主要技术之一。在其生产过程中实际的零件质量直接对其应用效果产生影响,此时在线计量检测技术的运用势在必行,成为提高现代大型零件生产质量的必备条件,同时对于提高数控机床加工的科学性及规范性有着重要约束作用,是现代机械零件生产所需应用的重要核心检测技术。

关键词:计量检测;技术;大型结构件;数控加工

0引言

近年来,我国机械加工及生产行业的迅速发展使大型结构件应用范围逐步扩大,成为现代工业及机械发展的重要基础。在此过程中加工零件的规范化及标准化生产重要性愈发突出。此时便需将在线计量检测技术有效的应用于大型构建的数控加工中,从而在最基础上环节上对数控加工技术进行有效的规范,以此提高大型零件应用加工的实际有效性。

1研究概述

现阶段,航空、航天及汽车等行业的迅速发展对于工业加工行业发展及大型工业技术构件生产均起到一定的推动作用,成为现阶段大型构件生产与运用的主要方向,在此过程中零件的质量成为影响现代化机械产品及设备质量的关键所在。此时如何做好大型结构件数控加工技术运用便显得尤为重要,需根据现有技术主要运用方向及质量检测特点对相关测量及计量工作进行深度优化,并选用高新检测技术进行检验工作。随着大型结构件应用的逐渐广泛及种类的逐步增多,大型结构件实际应用质量问题愈发严重,此时在线计量检测技术应运而生,成为大型结构件检测的主要技术种类-,同时对于提高检测技术水平及保障构件检测质量有着重要意义。在线计量检测技术与传统检测技术有着本质上的差异,在线检测技术对于实时监测信息的掌握更为相信,同时能够在相对较短的时间内发现设备中所存在的技术故障,对于有效地解决大型结构件加工及运用问题有着重要作用。受设备特殊性影响,部分地区对于特殊设备的检测仅停留在手工检测阶段,该检测方法不仅降低了实际检测效率,同时也难以保证其检测准确性,而在线计量检测技术则从根本上解决了该问题,使零件质量检测工作的进行能够在相对较短的时间内达到事半功倍的实际效果。

2系统结构及工作原理

数控加工在线计量检测系统主要包括数控机床自身、测头系统、计算机以及测量软件等。其中,测头系统由触发式测头、测头信号接收器以及接口电路等组成,并与数控机床数控系统配套使用实现测点的触发功能。测量软件由基本宏程序库和高级软件两部分组成。基本宏程序库直接安装在数控系统上,与测头系统、CNC系统自身组成一个闭环反馈控制,可以实现便携式采点、直径、距离等基本参数的测量。高级软件则安装在计算机上,它基于待测件的三维实体模型,根据被测件关键特征的测试需求自动进行测量路径规划和仿真,并根据所采用的数控系统的型号自动生成测量后置处理程序,该程序通过数控系统与计算机之间的接口通信下载到数控系统中,即可实现数控加工的在线计量检测。

3在线测量系统联调

在线测量系统主要用于对于数控机床设备测量工作,以便于确保其能够按照相关标准稳定运行。现阶段主要的系统以西门子、发那科及海德汉等系统为主。文章主要针对五轴数控机床进行分析,其主要的加工系统采用意大利蓝宝石五轴加工中心及西门子840 D系统为主。根据调试要求及测量要求的不同,主要将测量及调试过程分为3个步骤。

3.1测头安装

测头安装是系统调试的基础流程,需根据无线电出发设备选用专用刀柄将其安置于机床主轴中,而后通过调整侧头测针来将其保持在合理的跳动范围内,其实际的跳动标准应以5岫为宜。在实际的安装过程中,应注意选用测头专用的调节旋转按钮进行实际的测头调节,以便于提高实际的运行及调试效果。

3.2无线电信号接收器调试

无线电信号接受器的调试需按照电缆适配器模块及电缆分配器进行安装作业,并根据接口的使用标准在外围接口处安装X121接头。在接头安装过程中,可将X5/X10作为测量接口,以此提高无线电信号接受双倍的实际接受效果。不同的接收器其接口连接的选择均有着一定的差异,在接口连接过程中,无论x5或x10接口,均应将其接入24 v电压设备,从而完成接收器的安装及调试工作。

3.3测头与接收器间通信

在设备接通后,为保证其能够按照预期要求进行计量检测,需将设备信号接收甬道调试为11频道。并使其与测头甬道保持一致。在CNC系统的设置方面。需首先将PLCStaus系统作为基础设置系统,同时在其内部输入DB10.DBX107.0的系统信息,以便于其能够根据系统指令进行运行。而后将测头激活按钮激活,并及时地触碰测针。如在实际的数据设置过程中,DB10.DBX107.0输入信息基础值由原始的0变为1则可判断此时系统可进行信号接收,并能够根据测头触发信号进行信号的处理。系统的运行能够有效地记录运行信息,若实际的坐标值与测试数据相符,则可判断为机床及测头连通,此时便可进行下一阶段的调试工作。

4系统精度测试

系统精度测试主要对系统的实际测试效果进行规范,从而使测试能够根据与实际数据相符,以此达到预期数据测试标准。该环节的主要目的在于保证测试系统数据测量的准确,以便于使其达到最佳的测试效果。

4.1測试方法

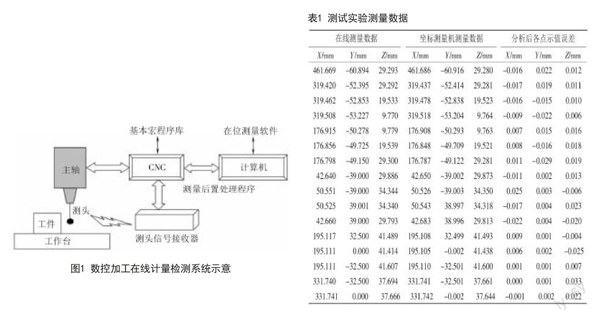

测试方法的选择不容忽视,是现阶段测试工作开展的重要基础。本文主要针对机床设备进行检测,所以均选用常规测量方法进行测试计量工作。在该方法应用过程中,需首先选择标准件进行数控机床的测试,通过所加装的在线测试设备来进行标准件及设备的检测,而后按照测量数据及坐标标准进行二次测量工作,最后根据多次测量的结果进行比对分析,通过分析来找出设备运行及加工所存在的问题。数控加工在线计量检测系统示意如图1所示。

4.2测试实验

对42个点进行测量,测量的特征包括点、直线、平面、曲面、圆孔。根据要测量的点,测量软件自动规划出测量的路径并校验所选择的测量点是否合理。不合理的点将被剔除,路径规划完毕后软件生成测量程序。将程序传输给机床,机床执行测量程序,测量完成后生成测量数据结果。为验证测量数据结果的合理性,将标准件移至坐标测量机上对相同点进行测量也生成一组测量数据,测量数据结果如表1所示。

4.3实验结果分析

根据表1的实际实验数据分析,在线计量检测系统根据不同的检测方向对数据进行全方位检测,在坐标检测机对比的检测数据中,能够明显看出实际的检测误差,虽误差存在数量相对较多,但其数据检测误差始终保持在0.03 mm范围,因此该设备在实际的检测过程中数据误差相对较低,使其准确性能够得到有效的保障。该系统由于主要依附于机床运行检测,所以在机床的运行过程中难免对设备运行及检测产生影响,因而根据实际的检测信息,可将环境影响因素刨除在数据检测误差之外,这便能够直接地看出不同等级的在线计量检测其实际的误差范围均能够处于合理范围内。在数据比对分析中,在线计量检测设备结果相对准确,同时检测效率明显优于坐标检测机,因此就综合性能而言,在线计量检测技术在对于数控机床设备检测中始终能够保持相对较高的精度。

5结语

在线计量检测技术运用对于大型结构件数控加工质量控制有着重要作用,是现代数控机床设备检测的主要应用技术之_。不同的数控设备其实际的检测要求均有着一定的差异,所以在进行在线计量检测技术运用过程中,需按照机床设备种类及数控机床加工应用方向做好检测技术应用规划,以便于确保该技术能够切实地在规范数控加工标准方面发挥实际的重要作用。