提升总装装配防错能力的研究

王占魁 黎树贞 谌田明

【摘 要】文章对汽车制造过程中的总装装配出错问题进行了研究,并提出合理的解决方案。方案介绍如下:新建总装装配防错系统;将车型与零件的基础数据(品种代码与零件号的对应关系)维护到防错系统中;同时,将制造执行系统中的制造部分数据通过接口方式传输给防错系统。零件装配时,扫描车辆VIN和零件条码,从而获取零件装配的品种代码和零件号;通过扫描的品种代码、零件号与维护好的基础数据做校验,得出该车辆是否应该装配该零件,从而实现零件装配防错作业。

【关键词】汽车制造;装配防错;柔性化生产

【中图分类号】U468 【文献标识码】A 【文章编号】1674-0688(2017)03-0035-04

0 前言

近年来,汽车市场呈快速发展趋势,人们对汽车的需求已从被动选择汽车主机厂生产的车型,转变为主动提出用户需求,要求汽车主机厂定制化生产车辆。这就要求汽车主机厂实施柔性化生产,由以前的单一品种、大批量生产转变为多品种、小批量生产。

柔性装配主要适用于多品种、多车型、多颜色混线生产的汽车装配。柔性装配生产线具有装配多样化、质量控制严格的特点,这对于提高整车的制造工艺水平和整车质量具有重要的意义。柔性化生产在刚刚提出来的时候就受到很多制造企业的重视,通过近十几年的推广,更是得到了飞速发展,并成为许多产品密集型制造企业的重要技术,在汽车行业尤为突出。它可以在同一个平台同时生产多种不同类型、不同颜色、不同配置的车辆。毫无疑问,它是一种先进的生产技术[1]。目前,我国部分企业仍使用刚性生产线,原因在于柔性线的设置难度大、工艺要求高,如果设置出现偏差,容易影响汽车的生产质量。因此,我们还应持续研究和开发柔性生产线,以促进我国汽车制造工艺水平和质量的提升。

装配防错系统根据自动识别的不同车型指导装配作业人员按系统提出的指令进行作业。该系统不仅具有指导、提醒、检查装配作业的功能,而且具有可靠、稳定、可扩展的特点。满足高效率、規范化生产作业线的需求[2]。

本文针对柔性装配线的装配选件出错问题进行探究,以提升柔性生产的防错能力。

1 背景

上汽通用五菱汽车股份有限公司河西基地生产的车型种类多、配置丰富,造成现场单一零件的种类很多。部分零件外观相似,员工不能目视化识别,容易造成选件错误。对总装质量控制、合格率、返修成本、售后问题及顾客抱怨等各方面产生很大的影响。以该公司西部总装2015年的数据为例:共有11种基础车型、16种发动机类型,不同车型对应零件的用法分类更是品种众多。

零件条码是零件唯一的标志,是对零件进行质量追溯的重要依据。零件条码应包含零件的生产厂、生产日期、零件号等信息。上汽通用五菱汽车股份有限公司要求零件条码为27位,其信息至少包括零件标志码、供应商代码、零件号及年、月、日和生产序列号共25位;剩余2位可由零件供应商依据零件追溯情况自定义零件追溯信息。

车辆装配指导单用于在车辆装配时,指导装配工进行零件选件。车辆装配指导单包含VIN、VSN、车辆型号、品种代码、配置状态、发动机代码、生产批次、颜色、制动系统、辅助转向装置、座椅分布、变速箱、空调名称、轮胎状态、导航系统、倒车雷达和一些其他特殊配置信息等。装配工会根据装配指导单选取相应的零件。

2 现状调查

装配工依据装车单上的车型配置信息选取零件。但由于部分零件外观相似,仅有零件条码不相同(装配现场零件条码有17位和27位2种,且零件号较长),因此造成装配工不能准确选取零件而导致零件装配出错。用户装配示意图如图1所示。

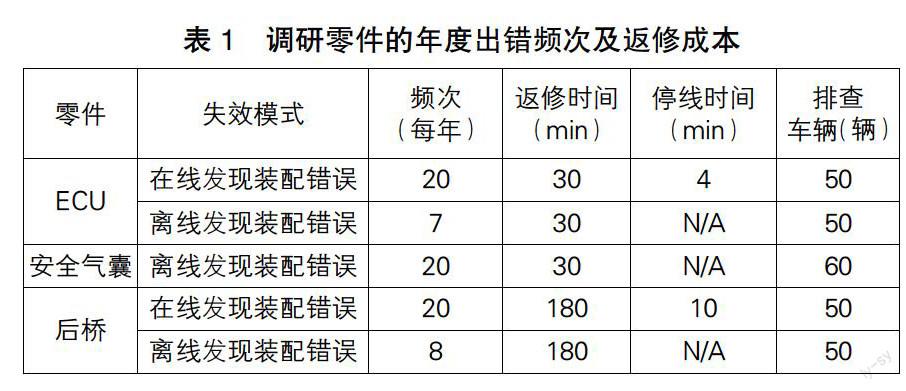

我们依据工厂的事件记录,选取了装配出错频次高、返修成本高的零件(ECU模块、后桥、安全气囊)进行分析。

相似零件一旦出现装配出错的情况,需要大量人力成本和时间成本锁定事件影响范围,并进行问题车辆返修。每次人工发现装配出错后,相关人员会对问题车辆前后25台车(共50台)进行问题排查,排查每台车约2 min。而对问题车辆的返修时间为30~180 min不等。調研零件的年度出错频次及返修成本见表1。

3 原因分析

装配工依据装车单上的车型配置信息进行捡料,而零件信息没有绑定车辆信息,导致外观相似的零件容易出现捡料错误。装配出错的原因有以下几种。

3.1 从作业层面分析直接原因

(1)供应商装箱错误:零件供应商给主机厂发货时,误将其他车型的零件装入某车型的箱子中;误将其他零件装入某零件的箱子中。该场景出现的频次较低,约1~2次/年。

(2)物流配送错误:物流员工将零件从物料仓库/物料缓冲区配送到线边时出错(应配送到A线的却配送到B线)。该场景出现频次较低,约1~2/次/年。

(3)装配工选件错误:线边放置不同车型的相同零件,装配工不能目视化区分相似件,导致取件错误。该场景出现频次较高,约20次/年。

(4)装配指导单不能准确指导装配:装配指导单仅有简单的配置等信息,装配工仅能根据配置信息、装配经验选取零件。

3.2 从车型配置和零件种类层面分析间接原因

(1)在产车型配置丰富:河西工厂的在产车型多(如CN112、CN113、GP30、GP50、CN201M、CN180S等);车型配置丰富,每种车型有基本型、舒适型、豪华型等。

(2)同个零件有不同的种类:因不同的车型需装配不同种类的零件,但同个零件外观相似,仅有零件条码不同。线旁会出现同个零件的多个相似件。

(3)零件装配未做物理防错:不同种类的同个零件,可以互装在不同的车型上,安装时未做可目视化的防错。

3.3 从质量要求层面分析根本原因

系统装配作业无系统防错校验:上汽通用五菱汽车股份有限公司目前仅有对关键追溯件(由公司根据国家要求和实际生产情况自定义)的质量追溯,且无防错功能。对于普通零件既无质量追溯,又无装配防错。对于零件后期的质量追溯存在风险。

通过以上分析,我们可以得出装配出错的根本原因是在装配过程中缺少防错校验的动作。因此,我们需要重点完善现有作业,增加装配防错的校验过程。

4 制订方案

针对同一工位有多种零件,且零件结构相似导致装配出错的失效模式,需要进行防错控制。可采用的解決方案如下。

(1)目视化防错:将每个零件的外观特点及适用车型用图示的方式标明在线旁。

(2)工位布局防错:将各零件按不同工位装配。

(3)排序放错:将物料与车型一一对应,由专人按车型上线时间对物料进行排序。

(4)设计防错:零件结构和装配方式完全不同,取错零件将无法装配。

(5)扫描防错:通过扫描枪对零件条形码和车辆VIN码进行扫描,校验零件和车型的对错,取错件时系统会报警。

表2是对装配防错方式的比较[3]。

通过对以上5种防错类型的比较,我们可以得出:目视化防错和工位布局防错受现场空间限制;设计防错需改变产品设计,并改进装配工艺,防错成本剧增;排序防错和扫描防错均可实现零件与车型的绑定,但排序防错不能实现装配数据的追溯功能,因此我们采用扫描防错解决装配出错这一失效模式。

扫描防错需要我们将车型与零件的对应关系(车辆品种代码与零件号的对应关系)维护在防错系统中,在装配动作前,对车辆信息和零件信息进行扫描并对其进行校验。若装配选件错误后,给出报警提示。该方案可以解决装配动作无系统支持、无法进行质量追溯的问题。详细设计方案如下。

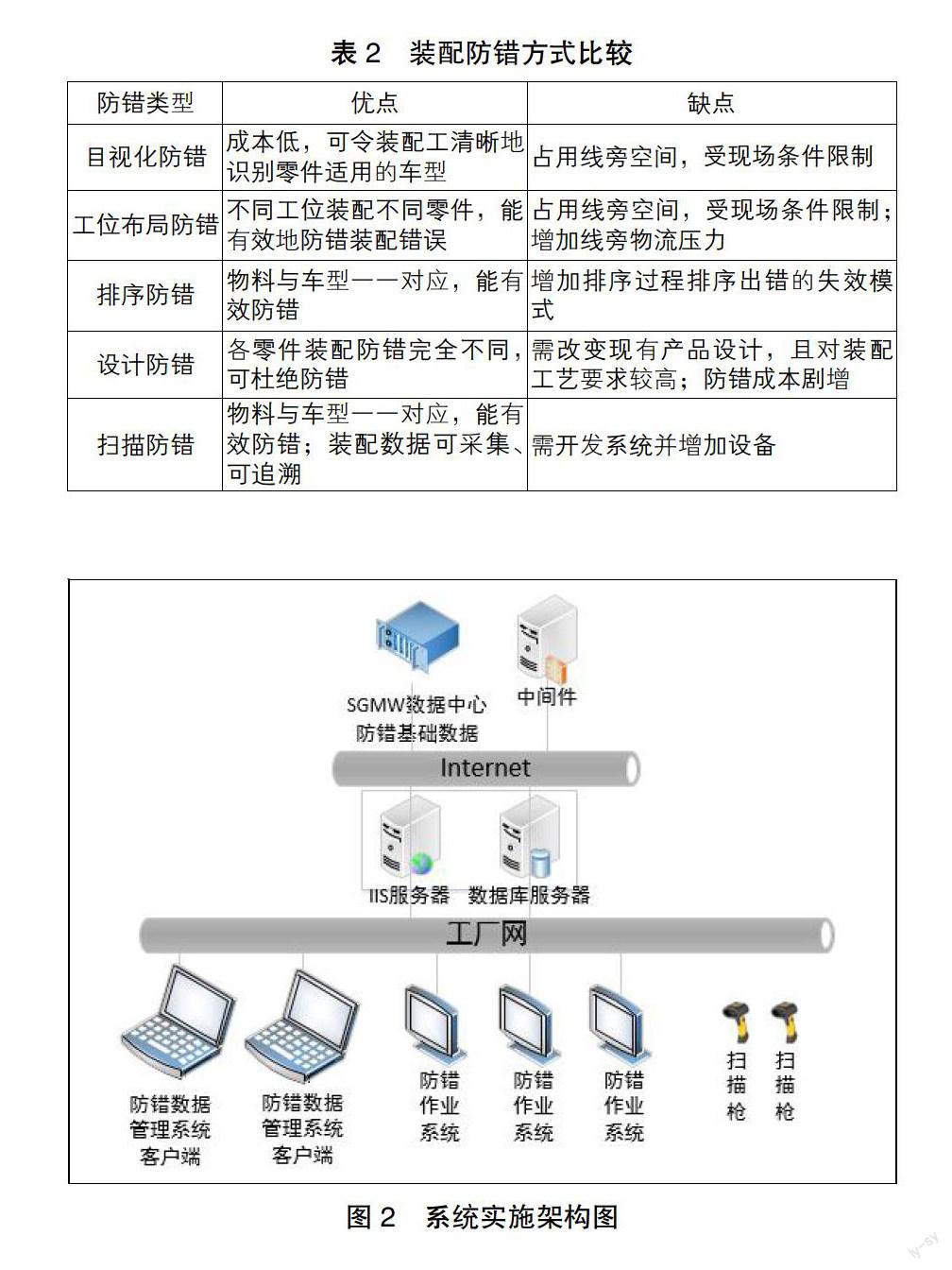

总装工程师将防错基础数据维护到防错系统中;制造系统将整车制造过程数据通过EAI接口传输给防错系统;在车辆装配时,装配工扫描车辆VIN和零件条码,然后与工程师维护的数据进行校验。如果校验成功,则正常装配;如果校验失败,则人工干预。同时,系统会将装配数据上传到服务器,用于质量追溯(系统实施架构图如图2所示)。

5 效益分析

根据该设计方案,我们可以减少装配返修时间、取消装配互检操作等,能对现有的作业活动进行优化;同时,可以对装配数据进行存储与追溯。该项目的实施对工厂的人力成本、质量提升等具有积极意义。以下是可预见的效益分析。

5.1 返修成本分析

(1)ECU:下线后发现装错,单台车返修耗时30 min,每年装错20次;每次装错排查50台车,每辆车90 s,共可节约2 100 min。在线发现装错,每年7次,每次停线4 min,3条线影响1 761人(3个班次人数)。共可节约49 308 min。西部总装:取消互检操作,单台车减少5 s。按西部总装1年40万辆车的产量,共节约33 333 min。东总:取消互检操作,单台车减少5 s。按东部总装1年35万辆车的产量,共节约29 167 min。

(2)安全气囊:单台车返修耗时30 min,每年装错20次;每次装错排查60台车,每辆车90 s,共可节约 2 400 min。取消互检操作,单台车减少5 s。按西部总装1年40万辆车的产量,共节约33 333 min。

(3)后桥:车辆下线后发现,180 min/次×20次/年×2人+50台车×1.5 min/次×20次/年×2人=10 200 min。在線发现装错,每年8次,每次停线10 min,3条线影响1 761人(3个班次的人数),共节约140 880 min。西部总装:取消互检操作,单台车减少5 s。按西部总装1年40万辆车的产量,共节约33 333 min。东部总装:取消互检操作,单台车减少5 s。按东部总装1年35万辆车的产量,共节约29 167 min。

5.2 数据服务分析

(1)提供各工厂装配问题相关指标的数据分析,有利于业务部门管理绩效的提升。

(2)记录装配信息,用于质量追溯。

5.3 潜在效益

帮助河西工厂通过BIQ4评审,有益于公司制造质量控制、企业宣传等。

6 效果检查

该方案在2016年上半年实施,并于同年7月初交付用户使用。截至同年11月底,装配防错系统已平稳运行约5个月。根据采集的装配作业数据分析,在基础数据维护完整的情况下,该系统具备基本的装配防错功能。图3是2016年7—11月装配防错系统的使用率和防错比率的报表。

通过数据分析,零件扫描率是逐月递增的(目前扫描率在80%以上,且仍处于增长趋势),说明系统处于较好的使用状态,但仍需与总装同事沟通,要求做到零件的100%扫描。有效防错比率指匹配错误比率和未维护该品种基础数据比率之和。有效防错比率呈递减趋势,说明基础数据维护越来越完整,但仍需和总装同事沟通,做到基础数据的及时维护与更新。

实施系统防错之后,2016年7—11月工厂实际装配出错频次得到显著降低。以西部总装为例,ECU共装配出错6次,低于防错之前的20次/年;安全气囊模块共装配出错4次,远低于防错之前的20次/年;后桥共装配出错6次;远低于防错之前的20次/年(见表3)。

通过对实际装配出错频次的数据进行分析可以得出:实际装配出错频次低于年度装配出错频次(20次/年);装配出错集中在2016年7—8月(前2个月份基础数据处于逐步完善状态,且扫描率较低);基础数据未维护完整,导致有装配出错现象;未做到零件100%扫描校验,导致有装配出错现象。

综上可以得出,该项目的实施有助于减少工厂装配出错的频次。如果基础数据维护完整,且零件100%扫描,可以完全杜绝装配出错现象。

7 结语

防错技术遵循“不制造缺陷、不传递缺陷、不接受缺陷”的原则,是全面质量管理体系的组成部分。防错技术的应用减少了人为因素导致的各种错装、漏装缺陷,提高了生产效率、降低了生产成本[4]。本文通过总装工程师维护车辆品种代码与零件号的对应关系,扫描零件条码、车辆VIN,建立实车扫描数据与制造基础数据的关联关系,实现零件的装配防错与质量追溯。

参 考 文 献

[1]黄双喜.汽车总装生产线中柔性化的应用[J].大众汽车,2013,19(1):2.

[2]李科维.装配防错系统在汽车混装生产线的应用[J].中国仪器表,2010(10):54-57.

[3]邓智良.汽车总装工艺评审研究[J].装备制造技术,

2011(9):92-93.

[4]韦国建,苏世栋.防错技术在汽车车身制造过程中的应用[J].企业科技与发展,2014(13):45-47.

[责任编辑:钟声贤]