一种柔性侧围生产线开发

陈周生 傅伟 洪俊

摘要:文章介绍了一种简单的柔性侧围生产线,从工艺布局、工装夹具及零件吊运三个方面阐述其开发的过程。这种生产线方式能够满足高产量、简单柔性化的生产要求。

关键词:柔性;工艺布局;工装夹具;Pickup

近几年来,我国汽车市场日益成熟,市场需求的产品差异性越来越大,汽车产品的品种数量、造型、配置等越来越多样化,各大车企都在打造具有独特产品力的产品,同质化竞争越来越难于适应市场的需求了。

为增加竞争力,各大车企近年来都推出了大量的车型,单一车型的产品生命周期也在缩短,再难以出现当年桑塔纳、捷达的超长生命周期车型了。车型数量的增加、产品更新换代时间的缩短都要求车身的柔性化生产能力要增强。本文简要描述了我公司柔性侧围生产线的—种形式。

1.工艺布局

我公司传统的侧围线是单一车型一条专用的侧围生产线,其工艺流程图(BOP)及布局如图1所示。

这种传统布局每种车型都需要一条专用的侧围生产线,占用的场地面积大,工艺设备等投资多,并且侧围总成上主线时需要较远距离的转运(因主线往往能柔性生产多种车型)。

为解决上述的场地、投资、转运等问题,我公司开发了一种A/B面形式的柔性侧围生产线,其工艺布局与传统侧围生产线一致,仅仅是通过夹具的切换来柔性生产两种车型的侧围,所占用的场地约为原来一条传统侧围生产线的1.3倍,工艺设备两种车型共用,只需要一个车型的投资。

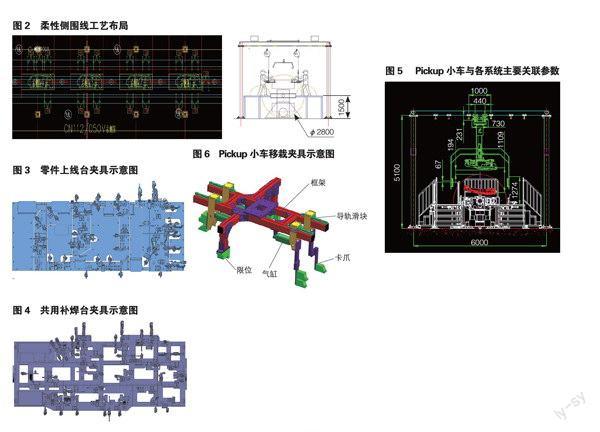

柔性侧围线的基本方案是两种车型的夹具分别布置在底板的两个不同平面上,车型切换时通过人工旋转手柄(或电机驱动)带动底板面翻转180°,切换另外一个车型的夹具到工作位置;零件的工位间搬运通过空中Piekup小车自动行走搬运,如图2所示。

2.工装夹具

2.1夹具底板

此柔性焊接拼台装置如附图4所示,主要由拼台支撑脚、切换手柄、减速机、带座轴承、刹车盘、零件夹持夹具、锁紧机构、拼台底板、连接杆组成。

当工作面由A面切换到B面时,首先需要输入信号控制锁紧气缸打开,人工转动手柄,通过减速机带动底板面进行旋转,旋转180°后B面将切换为工作面,再通过PLC控制锁紧气缸锁紧,完成切换。

以上装置的锁紧机构打开通过按钮开关信号实现动作,切换过程中通过传感器检测旋转角度控制自动减速装置一刹车盘的介入,在0-90°区间旋转时刹车盘不介入,切换省力,当拼台底板旋转到超过90°后刹车盘介入,降低旋转速度,切换到位后传感器反馈信号给PLC,输入信号给锁紧机构锁紧,整个切换过程完成。

2.2车型夹具

根据两种车型的产品零件特种及零件定位要求来考虑,当两种车型可以共用一个面的夹具时将另外一个面空出来预留给后续车型,同时也减少车型夹具的投资,减少切换,通过增加配重块来平衡;当两种车型的夹具不能共用时,需要每种车型对应一个面。

夹具设计时除了零件定位所需的各夹具定位单元外,还特别增加了脱销机构将侧围总成举升50mm,待零件与夹具脱离后再由Pickup小车将零件提升后输送到下一个工位,可以避免提升时零件局部卡滞损坏零件的情况。

3.零件转运Pickup小车

因平台底板是翻转形式,因此零件输送不能采用以往的往复输送形式,只能从空中转运来实现。通过对转运需要的快速、平稳、兼容性等多方面考虑,最终选取了Pickup小车的输送形式。

根据我公司的产品结构,侧围中部有零件需要装夹焊接,因此焊鉗需要伸出到达拼台的中心位置,对应的空中焊钳悬挂横轨也需要延伸到拼台的中心,这样将与Pickup小车的运行产生干涉。为解决这个问题,经焊接设备与Pickup双方共同分析决定焊钳的横轨采用双层滑车,一级横轨两端头的间距需要保证≥1000mm,同时Pickup小车顶部的宽度要保证≤750mm,这样在焊接时焊钳通过二级滑车滑出保证零件中心位置焊点的焊接,在焊接完成后将二次滑车拉到拼台外侧固定,将拼台中心一米范围内的空间让空给Pickup小车运行。

根据车型夹具的打开高度不同,Pickup小车的提升高度可以设置不同的档位来确保转运效率与转运的安全。Pickup小车与各系统间的主要关联尺寸如图5所示。

Pickup小车底部的移栽夹具示意图如图6所示。限位卡住中门框的B\C柱边缘防止零件前后窜动,通过气缸待定卡爪在导轨上滑动来卡住门口的上下两边的胶条边,上部提升机构上升将零件提升后往下工位输送,到位后提升机构下降将零件放在夹具上后提升机构再上升返回初始位置等待进入下一个循环。

4.结语

本文介绍的这套系统对于初级柔性的焊装线具有较好的实践意义,特别是对于两种产销量较大的车型,可以作为柔性的一种实现形式。这种形式已经成功应用在CN112/CN113及CN112/CN050V侧围线,成功的匹配了两条主线的高产量、简单柔性化生产的需求。将整套系统做成自动时也可以满足机器人焊接的要求。