车门漏水的原因分析及控制措施探讨

廖欢 黄宇量

摘要:本文介绍汽车车门防水密封胶条的结构及原理,结合CN200S车型因车门辊压窗框制造工艺变更而出现的漏水现象。本文从辊压窗框制造的差异性、车门内间隙和胶条断面结构分析及控制措施研究,为解决车门漏水问题提供借鉴和参考。

关键词:漏水;辊压窗框;密封胶条;控制措施

CN200S量產后,淋雨的合格率持续走低,车门漏水更是位列影响总体合格率问题的首位,易引起客户抱怨。本文从辊压窗框结构、胶条断面及防水原理、装配工艺分析,通过对车门内间隙的控制、工艺优化及胶条结构改善等措施的实施,降低车门漏水的比例。

1.漏水模式分析

1.1车门防水密封胶条结构解析

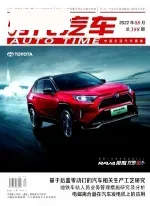

车门防水密封胶条是镶嵌在车门上密封胶条,主要用于车门的固定/防尘及密封。主要由具有良好弹性和抗压缩变形、耐老化、臭氧、化学作用、较宽的使用温度范围的三元乙丙橡胶(EPDM)橡胶发泡与密实复合而成,内含独特的金属夹具和舌形扣,坚固耐用,利于安装,如图1所示。

1.2车门辊压窗框结构解析

车门辊压窗框的结构分为一体式和非一体式。辊压窗框的结构直接影响车门密封胶条装配后的密封效果,非一体式的结构存在窗框各搭接面之间的制造公差,易导致密封性下降,从而引起漏水。

1.3防水原理分析

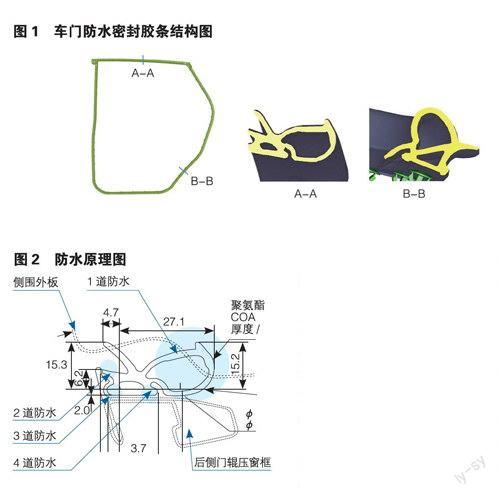

通过对大量漏水车辆进行确认并从防水原理上进行分析,如图2所示,发现车门的漏水模式主要分两种:车门防水密封胶条与门框钣金之间漏水,即1道防水失效;车门防水密封胶条防水接角处与辊压窗框卡槽之间配合区域漏水,即2/3/4道防水失效。

2.车门漏水的原因分析

2.1车门防水密封胶条与门框钣金之间漏水

通过对车门防水密封胶条的结构及其门板的配合方式进行分析,发现导致密封胶条与门框钣金间进水、1道防水失效的原因主要有两个:

一是,车门防水密封胶条的泡管变形或弹性不足,致使泡管与门框钣金密封不良;

对车门防水密封胶条的泡管变形或弹性不足的原因,在生产线旁随机抽取车门密封胶条进行检查,从外观看,没有发现泡管变形或手按不反弹的胶条,并对胶条进行压缩负荷试验。通过试验结果分析,发现密封胶条泡管压缩负荷满足产品要求,是非要因。

二是,车门内间隙过大,使泡管不足以填充车门与门框间的间隙,导致泡管与门框钣金密封不良。

针对内间隙过大的原因,分别对漏水的故障车前门、后侧门与门框之间的内间隙进行测量,发现约有20%故障车的车门内间隙>15mm,而内间隙的控制标准为13±1.5mm,因此,内间隙不合是影响车门防水密封胶条与门框钣金之间漏水的主要因素。

2.2车门防水密封胶条防水接角处与辊压窗框卡槽之间配合区域漏水

经过分析,导致胶条与卡槽之间漏水、2/3/4道防水失效的可能原因有三条:

一是,装配原因,装配车门防水密封胶条时,装配不到位,胶条未完全卡入卡槽中,造成防水密封失效,引起漏水;

根据问题解决流程(7D),首先对装配原因进行分析,检查现场员工装配胶条的操作,辊压窗框处密封条卡入卡槽中,装配平整、无折皱、无撕裂,是非要因。

二是,胶条原因,密封条在防水接角处开槽质量不合,装配后与钣金配合不严密,引起漏水;

查看漏水故障车的车门密封条,发现所使用的胶条在接角处的开槽不完全,导致胶条装配后易回弹与钣金配合不严密,引起漏水。

三是,辊压窗框结构原因,窗框胶条卡槽与窗框内板在拐角位置的焊接存在0.8mm台阶,实际生产最大可达1.5mm,导致胶条无法包容段差造成漏水。

3.解决措施

3.1车门内间隙不合

车身按照标准将车门内间隙调整至满足控制标准,跟踪漏水的故障趋势,故障频次降低了约20%。

3.2车门密封胶条接角处开槽不完全

为了降低密封胶条在接角处开槽质量不合的影响,在密封条的装配手法上进行优化:对车门后侧上端胶条向后拉,然后再竖直向下压,确保胶条的开槽处扣住窗框钣金。将密封条接角处开槽不合的问题反馈至供应商处,由供应商对问题进行整改,使用开发的新模物料及修模后的物料进行装车验证,50台车无一漏水。

3.8辊压窗框设计不合理

为了弥补辊压窗框在设计上存在的段差,制定以下措施来防止漏水:

A、更改车门辊压窗框内板型面以消除上窗框胶条卡槽与内板间存在的0.8mm台阶;

B、加长车门密封胶条接角处防水唇边长度约1-1.5mm;

C、在车门密封胶条拐角处增加直径为12mm,长度为170mm的海绵管;

通过对以上措施的实施,CN200S车门漏水的情况已经得到极大的改善,有效降低了车门漏水的概率。

4.结语

从本次解决车门漏水问题来看,影响车门漏水不再单纯的是密封胶条密封性的因素,还存在其他设计上的因素,例如辊压窗框结构,只要对每个潜在原因进行逐一分析,制定控制方案,就能使问题得到有效的解决。