基于Solidworks铆钳弯臂优化设计的二次开发

蒋小盼 景修润

摘要:本文介绍了以Visual Basic为开发工具,通过模块化的设计,对solidworks进行二次开发,研制出铆钳弯臂的计算机三维标准图库辅助设计系统。能够根据现场需求,实现铆钳弯臂的设计绘图的一体化。

关键词:铆钳弯臂;solidworks;Visual Basic

1.前言

商用车底盘的装配常常采用铆钉和螺栓联接,而铆钉铆接具有牢固可靠、成本低廉、效率高等特点,在生产中被广泛应用。铆钉的主要铆接设备是液压铆钉机,其中的关键工装就是铆钳弯臂。伴随着商用车底盘车架装配线的多品种柔性化生产,铆钳弯臂也需要不断改进优化,以适应生产的需要。

solidworks作为一种三维计算机辅助设计软件通用性强,然而在生产实践中,在企业新产品设计过程中修改调整的工作量较大,需要针对企业的产品的特点来对软件进行相应的二次开发,以满足企业个性化工程设计的需要。

本文以最常用的铆钳型号41J6-76的设计参数和方法,根据铆钳人工设计的步骤和方法,提出模块化的设计方案,以Visual Basic为编程语言和开发工具,对solidworks软件进行二次开发,研制出铆钳弯臂的计算机辅助设计系统。当需要其他规格的铆钳时,给定相应的变量参数,自动生成铆钳弯臂图纸,同时对铆钳的关键截面进行强度校核。可大大缩短设计周期,提高设计质量。

2.本系统主要优势

一是根据铆钳设计的参数和方法,进行数据处理后,提出来模块化的设计方案。本文以模块化设计和参数化思想为指导,分析研究了机械传动装置设计与绘图中涉及到的主要参数选择、计算方法、数据处理等问题,提出了全面合理的程序化设计方案。即以Visual Basic为编程语言和开发工具,对sofidworks软件进行二次开发,研制出了铆钳弯臂的计算机辅助设计系统。

二是本系统能为新铆钳设计者进行多种方案(比如多种尺寸规格)、多种目标的设计(比如多种铆接压力),以及对铆头、铆头座等标准件进行配套选型。

三是本系统程序还能对铆钳的关键截面进行强度校核。首先,根据现场需要,确定铆钳的开档,根据铆钉直径大小选择好配套油缸类型,计算好对应的铆接压力,根据一定的安全系数,计算出关键截面的大小。系统实际输入的参数有:铆钉直径、铆钳开档尺寸等参数,系统运行后,自动生成铆钳弯臂三维图纸。

3.关键截面的力学分析

3.1铆钳体材料及安全系数

采用材料40CrMnMo,可代用材料为40CrMn。制造方式:锻造。热处理方式为:表面碳氮共渗或喷丸处理。表面硬度:调质后HRC28-32,程序设计时采用安全系数S=L3~1.5,根据多年实践经验,安全系数最小值可以取1.3。

3.2铆钳弯臂的主要受力截面应力分析及计算。

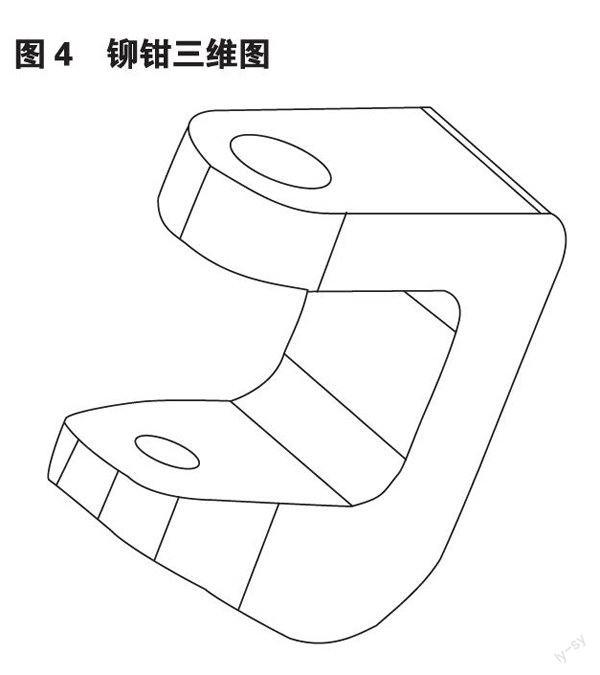

如图1所示,铆钳弯臂截面A-A、B-B承受剪应力和弯矩,截面C-C承受轴向拉应力和弯矩,截面B-B的弯矩最大,便于操作及减轻重量,铆钳下部采用变截面设计。根据需要确定铆钳的开档尺寸a、b、铆钉直径D,计算铆接压力,计算三个关键截面的尺寸。

4.系统设计的原理及流程

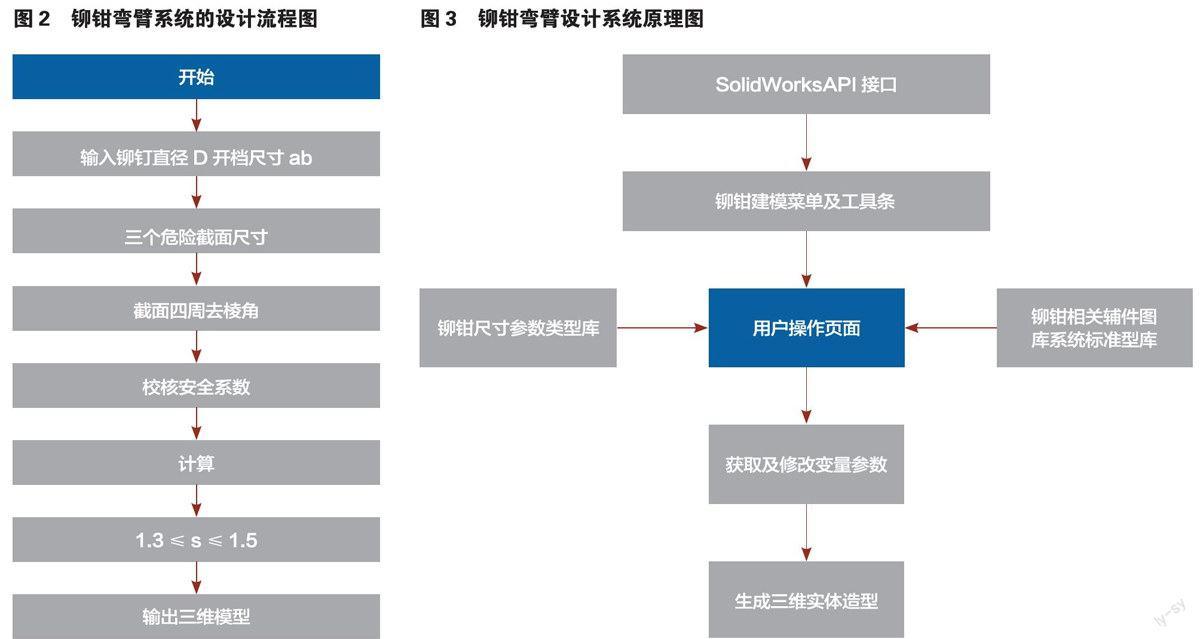

鉚钳弯臂的设计流程如图2所示,根据铆钳的开档尺寸a、b、铆钉直径D,计算出三个关键截面的尺寸,校核安全系数,绘图零件图形。系统绘图的关键是保证设计系统与图库系统之间的数据传递,由于该系统传递数据较少,利用全程变量实现。系统绘图过程中需要查找相关的表格和线图,具体方法是将数据离散化后存入一维二维和三维数组,再用查表或函数插值等方法检索。设计原理图如图3所示。

该系统包含两大子系统,即“铆钳设计系统”和“铆钳相关辅件图库系统”,“铆钳设计系统”实现的功能是:输入原始数据,系统完成设计并显示结果,同时与“铆钳附件图库系统”自动对接,完成绘图。“铆钳相关附件图库系统”实现的功能是:自动生成与铆钉配套的铆头座、上下铆头、配套孔径等图形。

在系统的开发中,为使设计系统直观方便,具有良好的交互性,主界面采用MDI形式,代码编写包括窗体的代码、控件的代码、程序代码。窗体和控件的代码主要在其属性窗口和代码编辑器中完成,根据程序和结构流程图和各种模块的划分,主模块编写成一个主程序,其他单功能模块编写成一个子程序。

5.结语

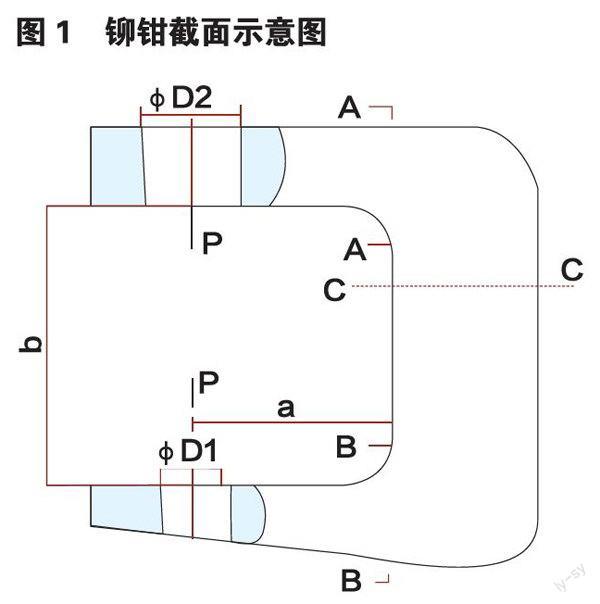

本系统严格按照人工计算设计铆钳的思路,进行精确计算,思路清晰,做到了功能模块化,图表程序化,设计计算的标准化,在本设计中以Solid Works2014为基础平台,用VB6.0为开发工具开发了系列标准件库,经过调试与运行,软件达到了预期目标任务,即在Solid Works下自动生成用户所需要的标准件的三维实体模型,如图4所示,大大提高了工装的设计效率。通过试验,于成功对东风商用车公司车架厂26种铆钳进行了优化精减,增加了铆钳弯臂的通用性。全部品种订货试用,效果较好,为实现底盘车架柔性化制造提供了重要保障。