2524铸态合金均匀化过程中微观组织的变化

范光华,刘志义,柏松,赵齐,李俊霖

2524铸态合金均匀化过程中微观组织的变化

范光华,刘志义,柏松,赵齐,李俊霖

(中南大学材料科学与工程学院,长沙 410083)

在不同温度和不同保温时间条件下对2524铸态合金进行均匀化处理,利用扫描电镜(SEM)、透射电镜(TEM)、差示扫描量热法(DSC)和金相显微镜(OM)等,研究2524铸态合金在均匀化过程中微观组织的变化,并分析在不同的均匀化处理状态下T相(即Al20Cu2Mn3相)的析出情况。结果表明:2524铸态合金中存在严重的枝晶偏析,大量的非平衡共晶相连续地沿晶界分布,主要的第二相为Al2Cu和Al2CuMg;主要合金元素不同程度地富集在晶界,富集程度为Cu>Mg>Mn;最佳的均匀化处理制度为500 ℃/48 h,均匀化处理后,Al2Cu和Al2CuMg基本回溶至基体,只余少量难溶的AlCuFeMn相散布在晶界,该均匀化制度与均匀化动力学方程的计算结果基本一致;随均匀化处理温度升高,T相粒子的尺寸逐渐增大而数目逐渐减少。

2524合金;均匀化;微观结构;T相(Al20Cu2Mn3);热处理

2524合金是美国铝业公司在1995年开发的一种性能优良的铝合金,具有较高的断裂韧性和耐损伤性能[1]。与2024-T3相比,2524-T3合金具有更高的断裂韧性和更长的疲劳寿命[2],在航空工业中得到广泛应用[3]。然而,作为可热处理强化的铝合金,2524合金的力学性能由于再结晶和晶界的非平衡相而大幅降低[4−6]。均匀化处理可使铸态合金元素均匀分布,消除枝晶并使非平衡相回溶[7−8],析出对再结晶具有重要影响的新相,即T相,从而获得良好的加工性能和使用性能。在均匀化热处理过程中,大量可溶的非平衡共晶相逐渐回溶至基体,仅剩少量细小的难溶相散布在晶界[9−10]。T相主要在均匀化处理时析出,在随后的加工和热处理过程中保持稳定[11]。在再结晶时,T相钉扎亚晶界从而阻止其移动,防止晶粒长大,因而可以细化晶粒[12−14]。另外,一些研究表明,T相对于合金的均匀变形、织构的变化[15−16]和腐蚀抗力[17−18]都有重要影响。均匀化制度对于T相的析出具有重要影响,目前对于2524铸态合金的微观组织随均匀化温度和时间变化的研究较少,为此,本文在不同温度和不同保温时间条件下对2524铸态合金进行均匀化处理,分析2524合金微观组织与结构的变化,研究均匀化处理时T相的析出规律,并建立均匀化动力学曲线,为优化2524合金均匀化制度和实际工业生产提供实验 依据。

1 实验

本实验所用的合金是商用2524铝合金铸锭。从铝锭上截取尺寸为10 mm×10 mm×5mm的块状试样若干,进行均匀化处理。依据铸态合金的DSC曲线,选取470,480,490和500 ℃共4个温度点,分别保温24 h,研究均匀化温度的影响。然后,选取合适的温度点分别保温24,48和72 h,研究保温时间的影响。均匀化处理所用的保温设备为程序控温箱式电阻炉,温度误差为(±1) ℃。

利用SDT−Q600型差示扫描量热分析仪对合金进行DSC分析,加热速率为20 ℃/min,Ar气氛。用FEI Quanta-200扫描电镜观察均匀化处理后合金的微观结构,并用扫描电镜附带的能谱仪进行第二相的成分分析,研究主要合金元素的分布情况。用TecnaiG220型透射电镜观察合金均匀化后的显微组织,加速电压为200 kV,TEM样品使用电解双喷减薄,电解液为30%硝酸+70%甲醇(体积分数),温度控制在−25 ℃。

本研究利用T相的TEM照片和相关软件对T相进行定量分析。T相的尺寸通过其TEM微观组织形貌,使用Nano Measurer软件计算得到;T相的数目密度为单位体积内T相的数量,根据薄区厚度与T相的面积分数,利用公式(为数目密度;f为T相的体积分数;和分别为T相的平均厚度和长度)进行计算。薄区厚度采用会聚电子束方式测出,借助软件也可以精确测出T相的面积分数。所有的T相TEM照片都是á112ñ方向,T相的尺寸和数目密度是通过计算20个晶粒内的T相得到的。

2 结果与分析

2.1 铸态合金的微观组织

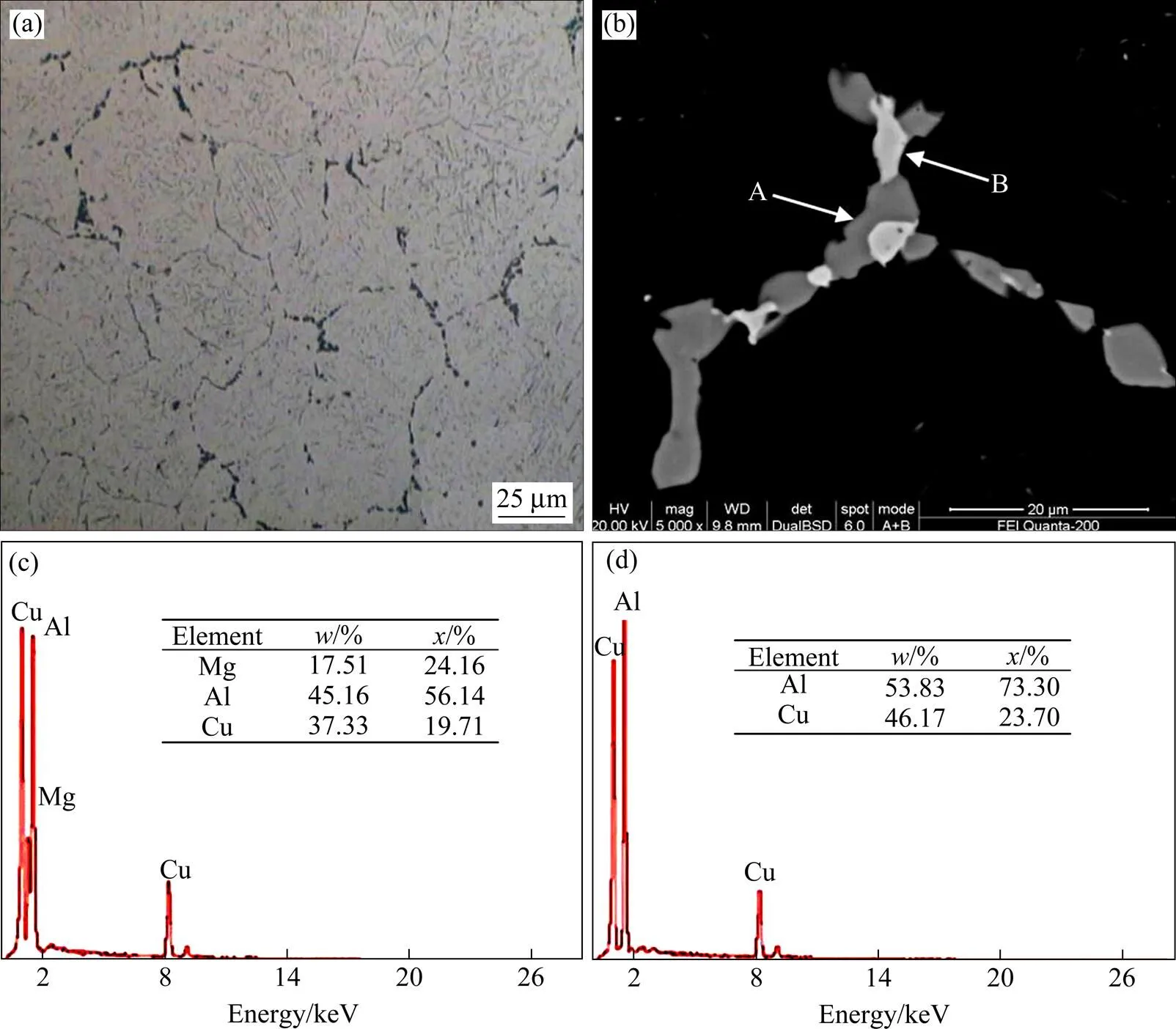

图1(a)所示为2524合金的铸态金相组织。由图看出,铸态组织中存在枝晶偏析,基体α(Al)基本上为等轴晶。图1(b)所示为铸态组织晶界处的SEM形貌,可见晶界处存在暗灰色的A相和白色的B相,对其进行能谱分析,结果如图1(c)和(d)所示,表明这2种相分别为Al2CuMg和Al2Cu。

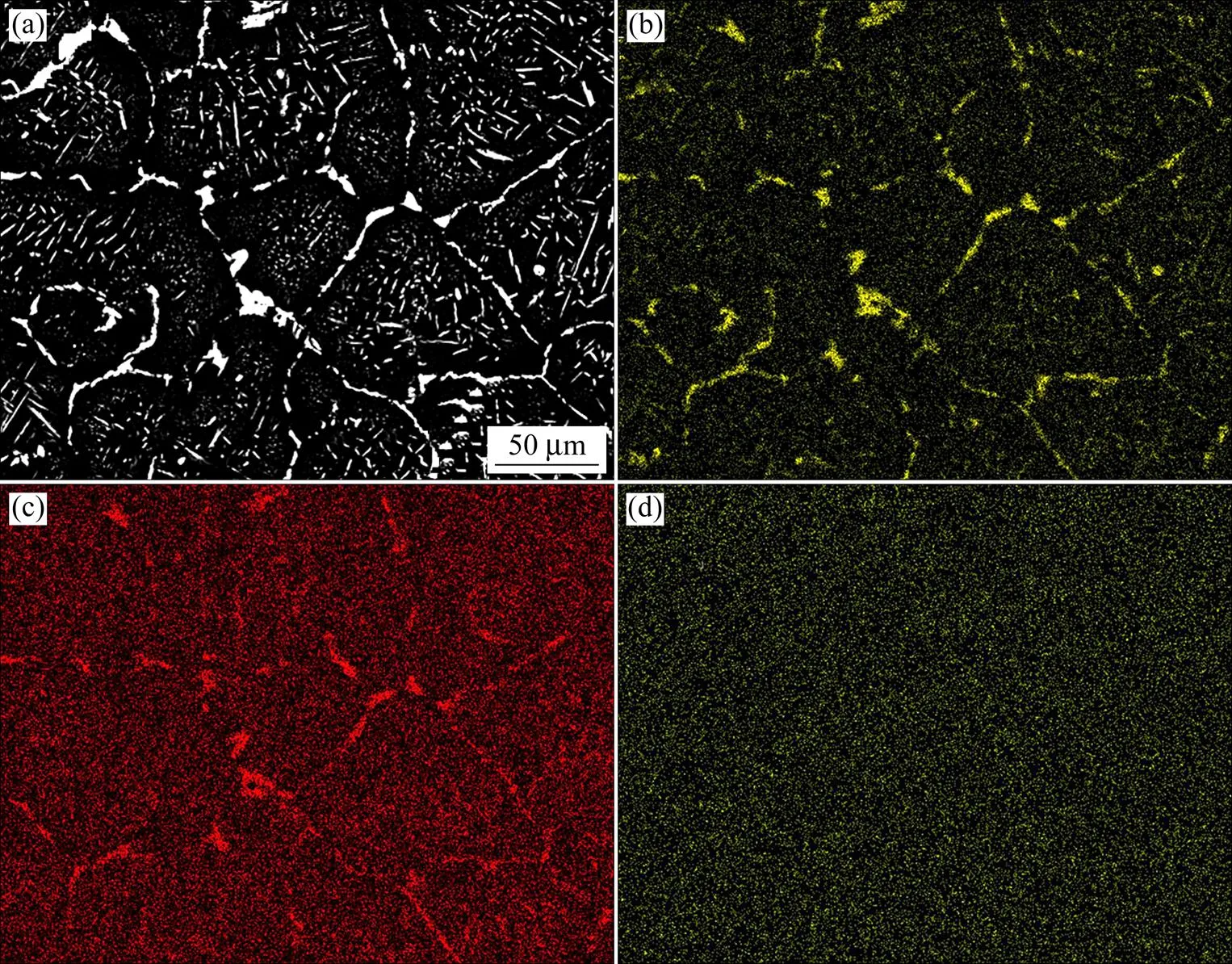

图2所示为铸态合金的SEM形貌与主要合金元素Cu,Mg和Mn的面扫描分布图。从图2可看出,Cu和Mg元素主要富集在晶界,富集程度从晶界到晶内逐渐降低,这3种主要合金元素的偏析程度为Cu>Mg>Mn。

由图1和图2可知,合金铸态组织中存在严重的元素偏析,大量粗大的第二相沿晶界连续分布,所以必须通过均匀化处理来消除第二相并使主要合金元素均匀分布。

2.2 铸态及均匀化态合金的DSC分析

影响均匀化处理效果的主要因素是均匀化温度和保温时间,提高温度可加快扩散速度,但过高的温度会使低熔点共晶相溶解,导致合金过烧。延长保温时间可使合金中的元素充分扩散,接近元素均匀分布的理想状态;但随保温时间延长,铸态组织的晶粒逐渐长大,从而影响合金的性能。所以,合适的温度和保温时间相互配合才能达到最优的均匀化处理效果。图3所示为2524合金铸态和均匀化态的DSC曲线。从图3可知,铸态合金分别在505.4 ℃和649 ℃出现吸热峰。第1个吸热峰代表合金中非平衡共晶相的溶解吸热峰,第2个较大的吸热峰温度为合金基体的熔点。因此,在对该合金进行均匀化处理时,均匀化温度应低于505.4 ℃。当铸态合金分别在470,480,490和500 ℃温度下保温24 h,以及在500 ℃保温48 h均匀化处理后,DSC曲线上的第1个吸热峰消失,位于合金熔点649 ℃的第2个吸热峰依然存在,表明均匀化处理过程中,晶界处的非平衡相基本回溶至基体,枝晶得到有效消除。具体的效果还要结合均匀化后的微观组织来判断。

图1 铸态AA2524合金的微观组织与晶界处第二相的能谱分析

图2 AA2524铸态合金中主要合金元素的面扫描分布

图3 AA2524铸态合金及其在不同条件下均匀化处理后的DSC曲线

2.3 合金的均匀化态组织

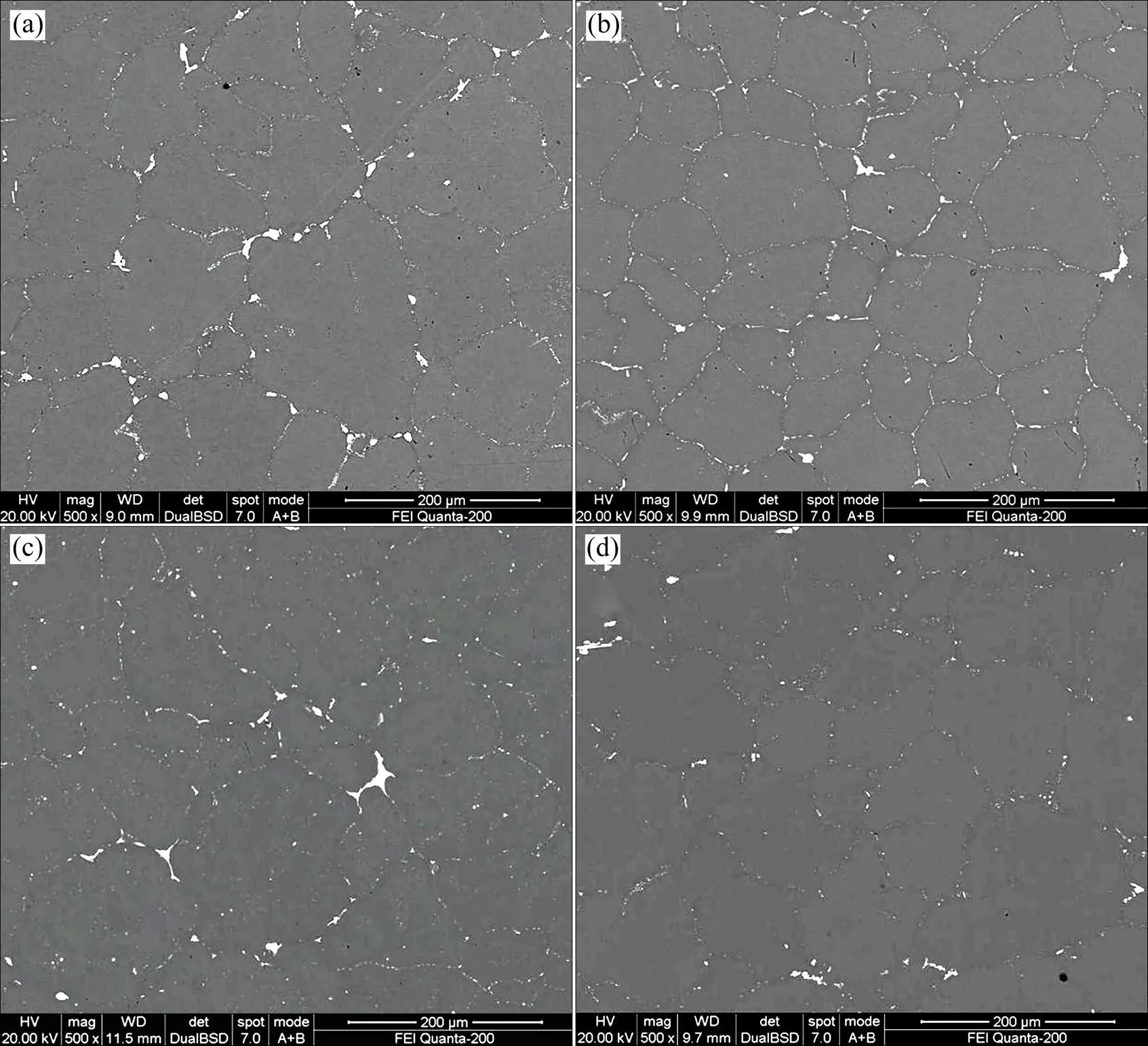

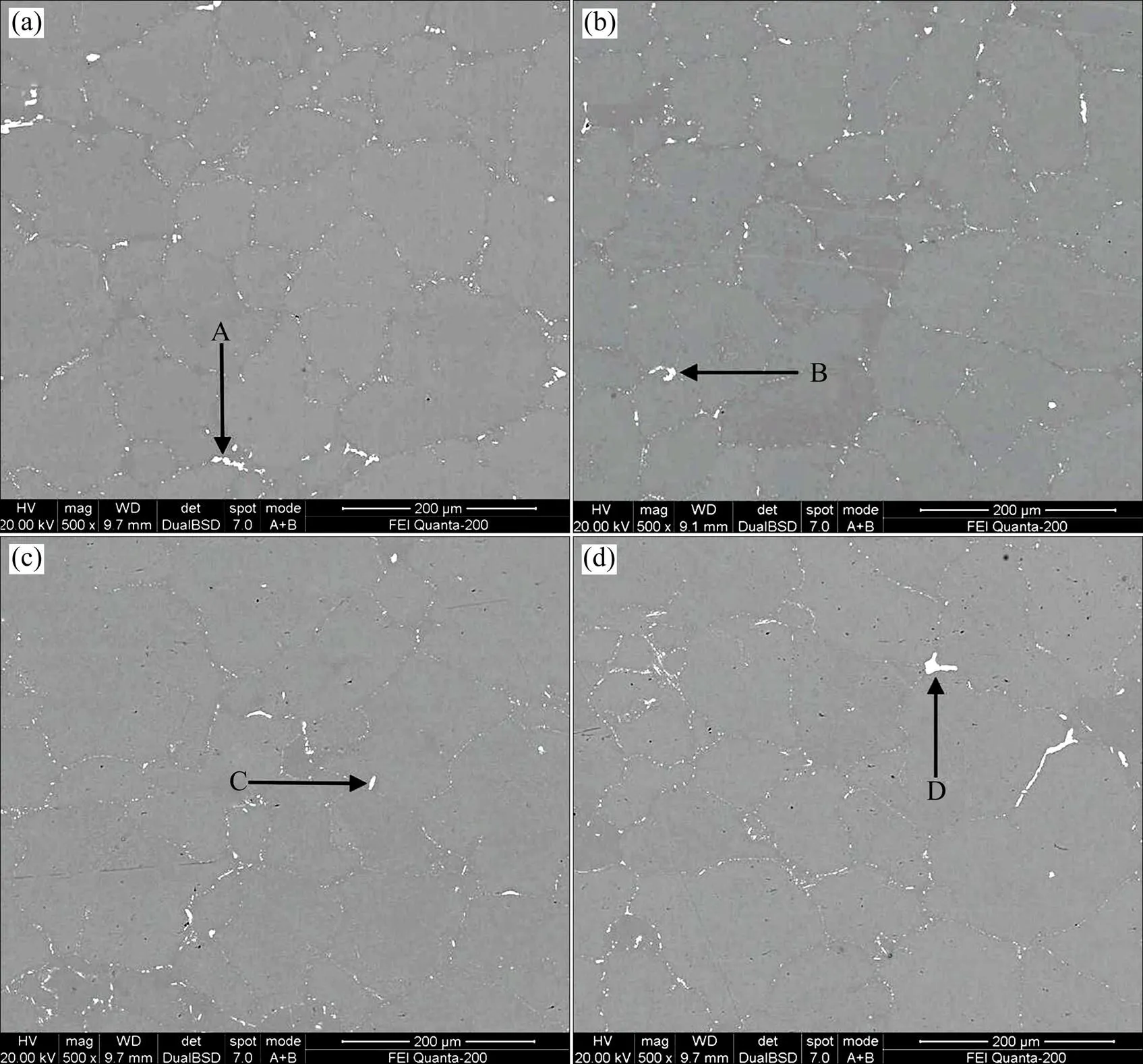

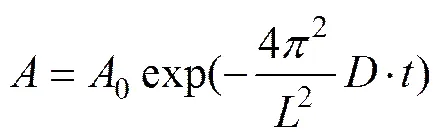

图4所示为2524铸态合金分别在470,480,490和500 ℃保温24 h均匀化处理后的BSE图像。由图可知,随均匀化处理温度升高,晶界处的非平衡第二相逐渐减少,沿晶界由连续分布变化为不连续分布。在470 ℃保温24 h后,晶界处的第二相形状粗大不规则,大部分断断续续沿晶界分布。在480 ℃和490 ℃分别保温24 h后,粗大不规则的第二相大为减少,基本上呈细小的点状和棒状。在500 ℃保温24 h后,只余少量第二相散布在晶界,形状更规则,且未出现过烧。所以较合适的均匀化处理温度为500 ℃。

图5所示和表1所列分别为合金在500 ℃保温不同时间和经490 ℃/48 h处理后的SEM形貌以及第二相的化学组成。从图5和表1可知,随保温时间延长,晶界上的第二相未见明显减少。保温24 h后,晶界残余的第二相含少量Mg,而Mg是可以完全回溶到基体中的,说明均匀化处理不彻底。在保温48和72 h后,晶界只存在难溶的AlCuFeMn相,表明可溶的第二相已回溶。而保温时间过长不仅不利于工业生产,而且导致晶粒长大,降低合金的使用性能,因此48 h是合适的保温时间。从图5(d)可见,合金在490 ℃下保温48 h后,晶界的残存相仍含有Mg,说明均匀化效果不如500 ℃/48 h。综合考虑,500 ℃/48 h是较合适的均匀化处理制度。铸锭中AlCuFeMn相的形成可能是由于熔体在凝固过程中,熔点较高而含量及溶解度都很低的Mn和Fe先析出,成为富Fe/Mn相的形核核心,而后随温度逐渐降低,Cu缓慢地沉积在该核心上,最终形成AlCuFeMn相,该相很难在均匀化过程中消除。

图4 AA2524合金在不同温度下均匀化处理24 h后的BSE图像

图5 AA2524 铸态合金经过不同均匀化处理后的BSE图像

表1 2524铸态合金经过不同均匀化处理后的第二相化学组成

2.4 均匀化动力学曲线

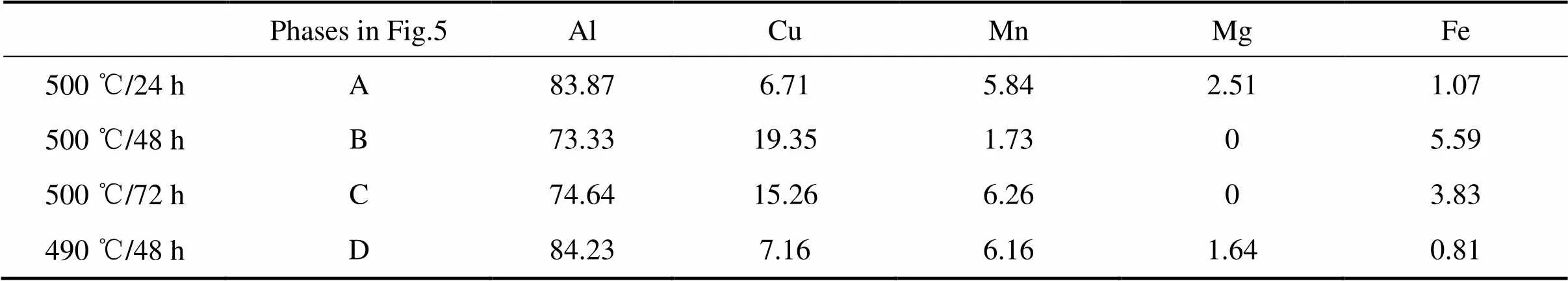

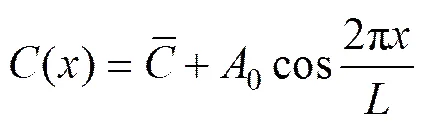

根据文献[23],铸态合金枝晶区域的元素含量分布可用余弦函数来表示,即:

(2)

式中:max为元素的最高浓度;min为元素的最低浓度;Δ0为元素的浓度差。根据Fick定律和边界条件,均匀化合金中枝晶溶质原子的偏析程度与均匀化保温时间的关系可表示为:

式中:为元素的扩散系数;扩散系数与温度的关系可概括为:

(4)

式中:0为元素的扩散常数;为扩散激活能;为气体常数;为温度。将式(4)代入式(3),得到枝晶溶质原子的偏析程度()随均匀化保温时间与温度的变化关系:

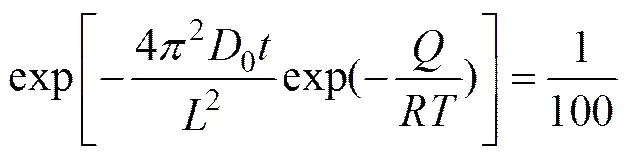

由式(5)可知,随均匀化温度升高或保温时间延长,溶质元素的偏析程度下降,这与实验结果相符。假设经均匀化处理,溶质原子得到充分扩散,在枝晶中均匀分布,偏析程度减小至1%,即:

(6)

将式(6)带入式(5),得:

对式(7)两边取对数,得到:

(8)

设=/,=4.6/4π20,代入式(8),得到:

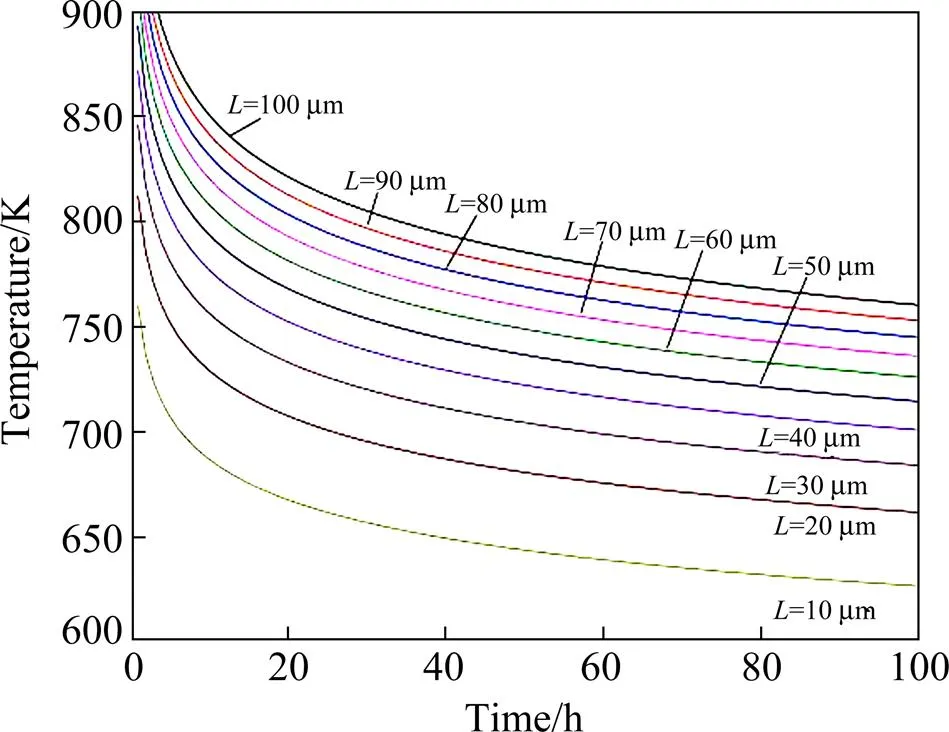

式(9)即为合金均匀化动力学方程。当知道一种合金的铸态微观组织时,就可绘出其均匀化动力学曲线。由于同等条件下,Cu的扩散速率低于Mn和Mg的扩散速率,所以对于2524合金而言,其均匀化主要由Cu元素的扩散决定。已知Cu原子的扩散常数0(Cu)=0.084 cm2/ s,扩散激活能(Cu)=136.8 kJ/mol和=8.31 J/(mol·K),将这些参数代入式(9),得到不同枝晶间距的合金均匀化动力学曲线,如图6所示。

由铸态合金的金相组织得到2524铸态合金的平均枝晶间距约为76 μm,在优化的均匀化温度500 ℃下,由均匀化动力学方程求出相对应的保温时间为44 h,这与实验确定的最佳均匀化处理条件500 ℃/48 h基本一致。

2.5 Al20Cu2Mn3相的析出规律

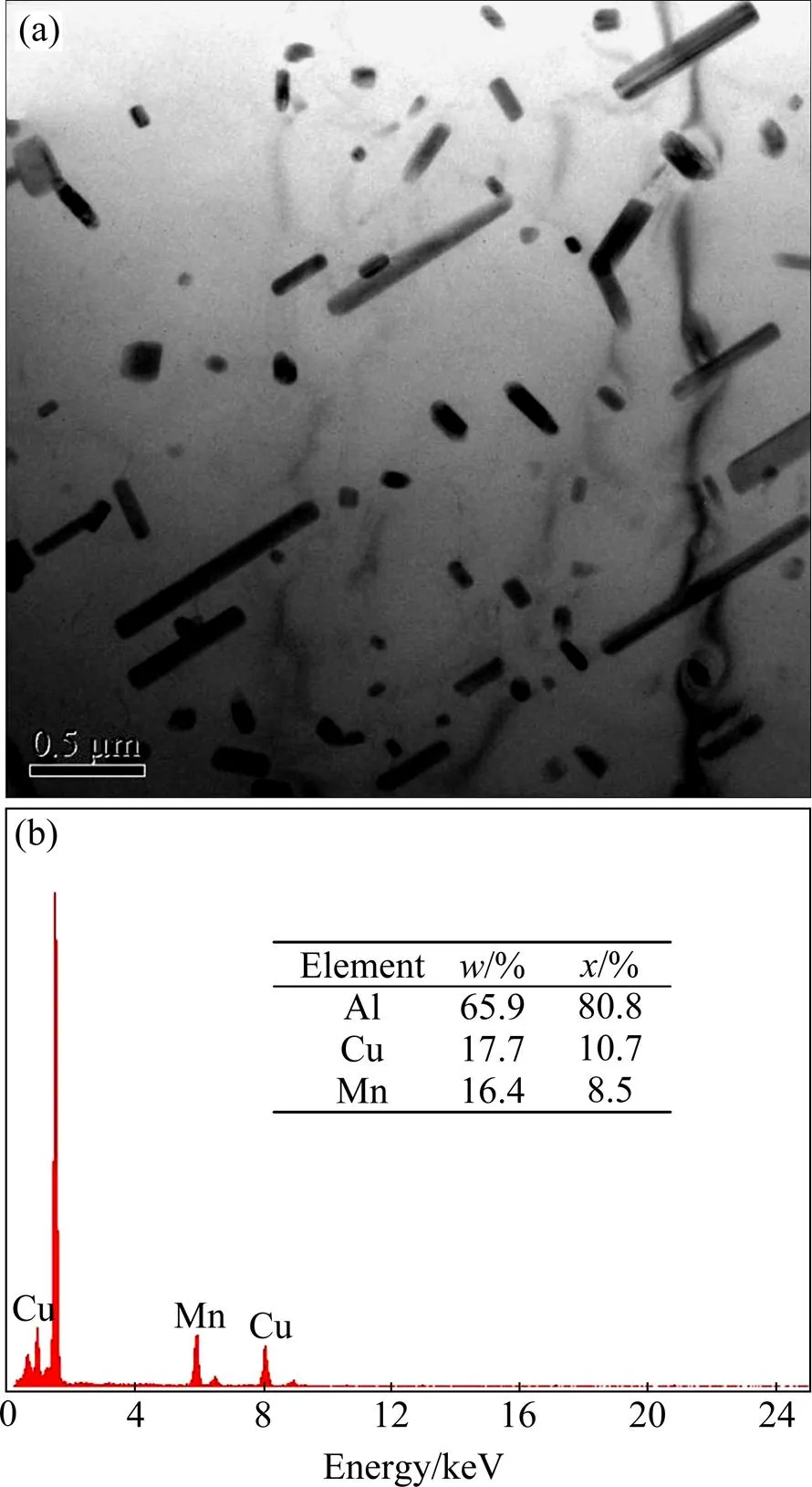

图7所示为合金在500 ℃/48 h条件下均匀化处理后沿[112]Al向的透射明场像以及析出相的能谱图。由图可知,有许多短棒状的析出相分布在基体中,根据文献[19−20]及图7(b)所示析出相的能谱分析,可以判断这些相全部为T相(即Al20Cu2Mn3相)。T相是2524合金的主要析出相之一,热稳定性很好,主要在均匀化处理时析出。T相对于合金在热轧和退火过程中的再结晶有重要影响。细小且均匀弥散的T相可阻碍位错移动,钉扎亚晶界的迁移,起到细化晶粒的作用。而粗大且间距较远的T相,合金变形时在其周围存在较强变形区,可为再结晶提供形核位置和动力,导致再结晶晶粒粗化[21]。所以研究T相粒子的尺寸和分布随均匀化制度的不同而发生的变化很有必要。

图8所示为T相粒子的尺寸和数目密度随均匀化温度的变化。由图可知,随均匀化处理温度升高,T相粒子的尺寸逐渐增大而数目密度降低。在较低温度下,S和θ相较少回溶至基体,为T相粒子非均匀形核提供了形核位置[22],较高的形核率使T相粒子在长大时面临竞争,且较低的温度不能提供足够的动力使其长大,所以析出的T相粒子细小弥散且均匀分布。随均匀化温度升高,残余的S和θ相减少,形核率降低,同时较高的温度为T相粒子的长大提供了动力,因此,T相粒子的尺寸增大而数目密度降低。

图6 铸态合金均匀化处理的扩散动力学曲线

图7 500 ℃/48 h合金均匀化后析出相的透射明场像与EDS分析

图8 Al20Cu2Mn3相粒子的尺寸和数目密度随均匀化温度的变化

3 结论

1) 2524铸态合金中存在严重的枝晶偏析,主要合金元素的偏析程度为Cu>Mg>Mn;非平衡相沿晶界连续分布,主要的第二相为Al2Cu和Al2CuMg。

2) 当提高均匀化温度或延长保温时间时,在晶界连续分布的第二相逐渐回溶至基体,在晶界的分布变得不连续,最后只余很少难溶的AlCuFeMn相散布在晶界,主要合金元素的分布也变得均匀。

3) 在均匀化过程中,随均匀化温度升高,析出相T相粒子的尺寸逐渐增大,数目密度降低。

4) 在综合性能的考虑下,2524合金适宜的均匀化处理制度为500 ℃/48 h,这与均匀化动力学方程的计算结果基本一致。

[1] 王琪, 傅上, 王斌, 等. 应力/电场耦合作用对2524铝合金时效动力学影响[J]. 稀有金属材料与工程, 2015, 44(4): 966−971. WANG Qi, FU Shang, WANG Bin, et al. Effect of stress coupled with electric field on aging dynamics of 2524 aluminum alloy[J]. Rare Metal Materials and Engineering, 2015, 44(4): 966−971.

[2] 葛荣山, 张永安, 李志辉, 等. 2E12和2524铝合金微观组织与疲劳裂纹扩展速率研究[J]. 稀有金属, 2011, 35(4): 600−606. GE Rongshan, ZHANG Rongan, LI Zhihui, et al. Fatigue crack growth rate and microstructures of 2E12 and 2524 alloy[J]. Chinese Journal of Rare Metals, 2011, 35(4): 600−606.

[3] BAI Song, LIU Zhiyi, ZHOU Xuanwei, et al. Strain-induced dissolution of Cu-Mg co-clusters and dynamic recrystallize near a fatigue crack tip of an underaged Al-Cu-Mg alloy during cyclic loading at ambient temperature[J]. Scripta Materialia, 2011, 64(12): 1133−1136.

[4] WU Lingmei, WANG Wenhsiung, HSU Yungfu, et al. Effects of homogenization treatment on recrystallization behavior and dispersoid distribution in an Al-Zn-Mg-Sc-Zr alloy[J]. Journal of Alloys and Compounds, 2008, 456(1/2): 163−169.

[5] STARKE J R. E A, STALEY J T. Application of modern aluminum alloys to aircraft[J]. Prog Aerospace Sci, 1996, 32(2): 131−172.

[6] TOTIK Y, SADELER R, KAYMAZ I, et al. The effect of homogenization treatment on cold deformation of AA2014 and AA6063 alloys[J]. Journal of Material Process Technology, 2004, 147(1): 60−64.

[7] 刘雄, 刘志义, 于迪尔, 等. 2099铝锂合金均匀化退火的微观组织及Al3Zr析出分析[J]. 粉末冶金材料科学与工程, 2013, 18(3): 333−340. LIU Xiong, LIU Zhiyi, YU Dier, et al. Microstructure and analysis of Al3Zr precipitate of homogenized annealing 2099 aluminum-lithium alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2013, 18(3): 333−340.

[8] 林毅, 郑子樵, 李世晨, 等. 2099铝锂合金微观组织及性能的演变[J]. 中南大学学报: 自然科学版, 2015, 46(2): 427−436. LIN Yi, ZHENG Ziqiao, LI Shichen, et al. Evolution of microstructures and properties of 2099 Al-Li alloy[J]. Journal of Central South University: Science and Technology, 2015, 46(2): 427−436.

[9] WANG Tao, YIN Zhimin, SUN Qiang. Effect of homogenization treatment on microstructure and hot workability of high strength 7B04 aluminum alloy[J]. Transaction of Nonferrous Metals Society of China, 2007, 17(2): 335−339.

[10] DEHMAS M, WEISBECKER P, GEANDIER G, et al. Experimental study of phase transformations in 3003 aluminum alloys during heating by in situ high energy X-ray synchrotron radiation[J]. Journal of Alloys and Compounds, 2005, 400(1/2): 116−124.

[11] 桂奇文, 陈江华, 伍翠兰, 等. Al-Cu-Mg合金中T相的扫描透射电镜研究[J]. 电子显微学报, 2012, 31(4): 301−307. GUI Qiwen, CHEN Jianghua, WU Cuilan, et al. A HAADF- STEM study of T-phase in the Al-Cu-Mg alloys[J]. Journal of Chinese Electron Microscopy Society, 2012, 31(4): 301−307.

[12] LEE W M, ZIKRY M A. Microstructure characterization of a high-strength aluminum alloy subjected to high strain-rate impact[J]. Metallurgical and Materials Transactions A, 2011, 42(5): 1215−1221.

[13] KERTZ J E, GOUMA P I, BUCHHEIT R G. Localized corrosion susceptibility of Al-Li-Cu-Mg-Zn alloy AF/C458 due to interrupted quenching from solutionizing temperature[J]. Metallurgical and Materials Transactions A, 2001, 32(10): 2561− 2573.

[14] LI Yao, LIU Zhiyi, LIN Lianghua, et al. Deformation behavior of an Al-Cu-Mg-Mn-Zr alloy during hot compression[J]. Journal of Materials Science, 2011, 46(11): 3708−3715.

[15] MOY C K S, WEISS M, XIA J H, et al. Influence of heat treatment on the microstructure, texture and formability of 2024 aluminum alloy[J]. Materials Science and Engineering A, 2012, 552(3/4): 48−60.

[16] SRIVATEAN T S, CHAMPLIN J, ZAKRAJSEK J, et al. The impact fracture behavior of aluminum alloy 2024-T351: influence of notch severity[J]. Journal of Materials Engineering and Performance, 2001, 10(3): 362−370.

[17] SKOLIANOS S M, KATRAMIS T Z, DEVEREUX O F. Microstructure and corrosion behavior of as-cast and heat-treated Al-4.5Cu-2.0Mn alloys[J]. Metallurgical Transactions A, 1989, 20(11): 2499−2516.

[18] BIRBILIS N, BUCHHEIT R G, HO D L, et al. Inhibition of AA2024-T3 on a phase-by-phase basis using an environmentally benign inhibitor, Cerium dibutyl phosphate[J]. Electrochemical and Solid-State Letters, 2005, 8(11): C180−C183.

[19] FENG Zongqiang, YANG Yanqing, HUANG Bing, et al. Crystal substructure of the roration-twinned T (Al20Cu2Mn3) phase in 2024 aluminum alloy[J]. Journal of Alloys and Compounds, 2014, 583: 445−451.

[20] XU Xiaofeng, ZHAO Yuguang, MA Bingdong, et al. Rapid precipitation of T-phase in the 2024 aluminum alloy via cyclic electro pulsing treatment[J]. Journal of Alloys and Compounds, 2014, 610: 506−510.

[21] JIA Zhihong, HU Guiqing, FORBORD B, et al. Effect of homogenization and alloying elements on recrystallization resistance of Al-Zr-Mnalloys[J]. Materials Science and Engineering A, 2007, 444(1/2): 284−290.

[22] ZOELLER T L, SANDERS J R T H. The rate of solidification and the effects of local composition on the subsequent nucleation of Al20Cu2Mn3dispersoid phase in Al-4Cu-0.3Fe-0.4Mn-0.2Si alloys[J]. Journal de Physique Ⅳ, 2004, 120: 61−68.

[23] LIU Xiaoyan, PAN Qinglin, FAN Xi, et al. Microstructural evolution of Al-Cu-Mg-Ag alloy during homogenization[J]. Journal of Alloys and Compounds, 2009, 484: 790−794.

(编辑 汤金芝)

Microstructural evolution of as-cast AA2524 alloy during homogenization

FAN Guanghua, LIU Zhiyi, BAI Song, ZHAO Qi, LI Junlin

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Microstructural evolution of as-cast AA2524 alloy during homogenization at different temperature and holding time was investigated using scanning electron microscopy (SEM), transmission electron microscopy (TEM), optical microscopy (OM), energy dispersive spectrometry (EDS) and differential scanning calorimeter (DSC). The precipitation of Al20Cu2Mn3phase in different homogenization conditions was also studied. The results show that, large amounts of non-equilibrium phase distribute along grain boundaries and dendritic segregation exists in as-cast alloy. The main elements of as-cast alloy are enriched in grain boundaries and the segregation degree is in the order of Cu, Mg and Mn. The main secondary phases are Al2Cu and Al2CuMg. During homogenization, these intermetallic phases gradually dissolve into matrix and only insoluble phase AlCuFeMn exists in grain boundaries. There is a significant increase in particle size and a modest reduction in number density of T phase (Al20Cu2Mn3) with increasing homogenization temperature. The suitable homogenization parameter is 500 ℃/48 h, which agrees with the results of homogenization kinetic analysis.

AA2524 alloy; homogenization; microstructure; T(Al20Cu2Mn3); heat treatment

TG166.3

A

1673-0224(2017)02-151-08

国家自然科学基金资助项目(51171209)

2016−02−16;

2016−04−15

刘志义,教授。电话:0731-88836927;E-mail: liuzhiyi335@163.com