包钢7号高炉渣黏度和熔化温度的试验研究

李 亮,郝忠平,季文东,贾西明,邓永春

(1.内蒙古包钢钢联股份有限公司稀土钢炼铁厂,内蒙古包头 014010;2.内蒙古科技大学材料与冶金学院,内蒙古包头 014010)

包钢7号高炉渣黏度和熔化温度的试验研究

李 亮1,郝忠平1,季文东1,贾西明1,邓永春2

(1.内蒙古包钢钢联股份有限公司稀土钢炼铁厂,内蒙古包头 014010;2.内蒙古科技大学材料与冶金学院,内蒙古包头 014010)

以包钢7号高炉渣为原料,通过配加分析纯试剂SiO2或CaO,研究了不同碱度对高炉渣黏度和熔化温度的影响,研究结果表明:随碱度的升高,熔化性温度先降低后升高,当碱度R0>1.14后又呈现降低趋势;熔化温度随碱度的升高而升高,当碱度增大到R0=1.17,熔化温度呈现降低趋势;恒温黏度(1 500℃),在试验碱度范围内变化不大,为0.26 Pa·S左右;高炉渣最佳碱度为R0=1.08。

高炉渣;碱度;熔化性温度;熔化温度

包钢7号高炉有效容积4 150 m3,于2014年5月27日开炉投产,因与包钢旧高炉炉料结构有差别,投产以来没有对新系统现有炉料结构的炉渣性能进行测定分析,炉渣碱度的控制只是参照国内大高炉的平均水平与现场实际情况结合控制。开炉运行的近两年来,炉况出现了不同程度的波动,尤其设计炉型转变成操作炉型以后,炉腹、炉腰热负荷的波动尤为明显,使得炉况在很长一段时间内不能稳定顺行。

炉渣黏度和熔化温度是评价炉渣冶金性能好坏的重要参数,要求熔渣黏度和熔化温度适宜,这不仅关系到冶炼过程能否顺利进行,而且对过程中传热、传质、反应的速率以及熔池中杂质的排出、金属在熔渣中的损失、炉衬的寿命等都有重要影响[1]。

炉渣碱度是影响炉渣黏度和熔化温度的重要原因,大量的研究工作表明[2~4]:随着碱度升高,炉渣黏度先降低后升高,在R=1左右,炉渣黏度和熔化温度最低。

包钢7号高炉以白云鄂博矿为主要原料,F、K、Na使矿石软熔温度低,软熔温度区间宽,炉料阻力大;同时在炉内循环富集,降低炉渣熔化性温度,使炉渣具有易熔、易凝、难重熔等特点,并黏结炉墙,侵蚀炉衬,破坏焦炭强度[5]。

试验以包钢7号高炉渣为原料,通过配加分析纯试剂SiO2或CaO,研究不同碱度对高炉渣黏度和熔化温度的影响,确定合适的炉渣碱度控制范围,为7号高炉操作提供理论依据及技术支持,从而实现炉况稳定。

1 试验方法

1.1 试验原料及设备

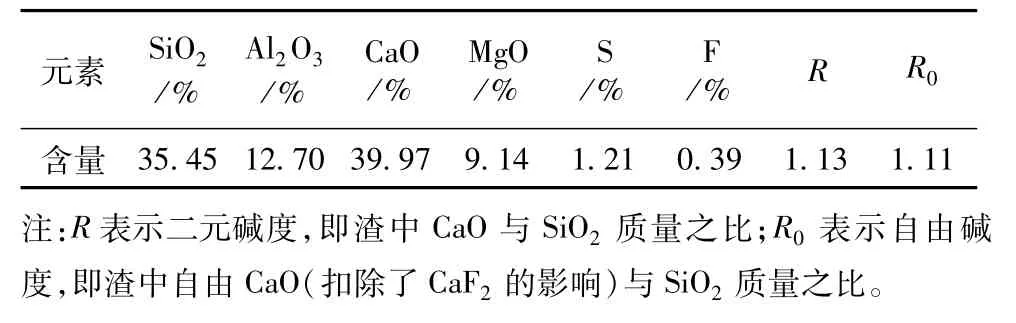

试验原料:包钢7号高炉渣,化学成分及碱度见表1;分析纯试剂SiO2、CaO,CaO使用前在马弗炉中空气气氛下850℃焙烧2 h,去除吸附的水分。

表1 高炉渣成分及碱度

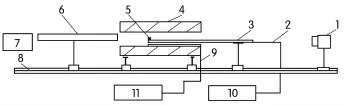

试验设备:熔化温度测定的设备为重庆科技学院研制的MTLQ-RD-1300半球法熔点熔速综合测定仪,如图1所示。

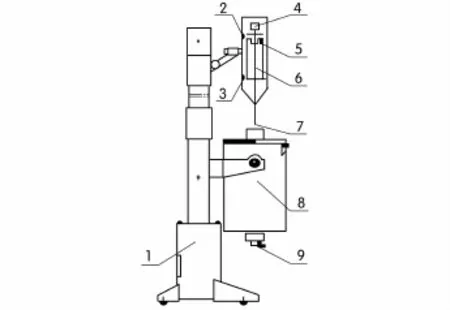

黏度测定的设备为东北大学研制的ND-Ⅱ型炉渣综合测试仪,如图2所示。

图1 MTLQ-RD-1300半球法熔点熔速综合测定仪示意图

图2 ND-Ⅱ炉渣黏度测试仪示意图

1.2 试验方案

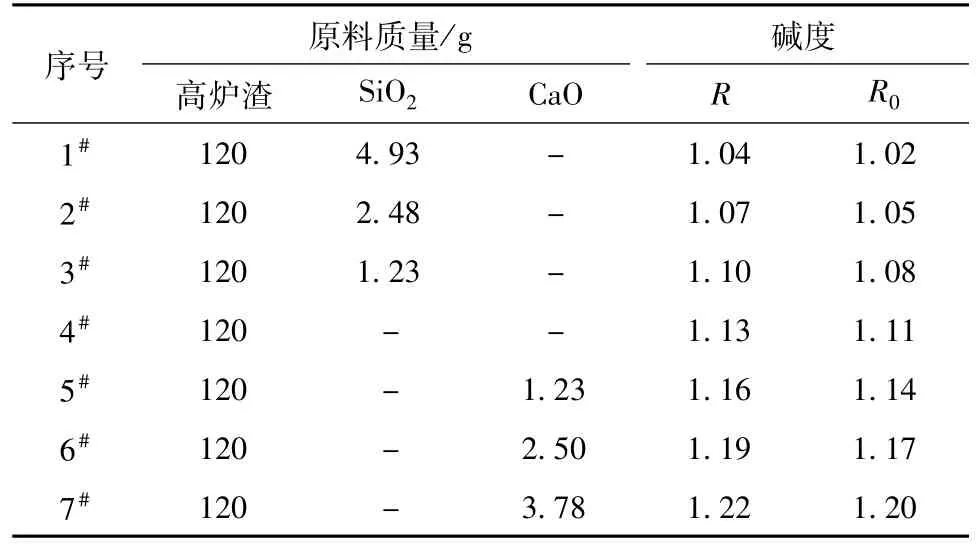

试验以包钢7号高炉渣为原料,配入分析纯试剂SiO2、CaO调整碱度,试验测定了不同碱度下高炉渣的黏度和熔化温度,配料见表2。

表2 高炉渣不同碱度配料表

1.3 黏度测定方法

按设定渣系成分(表2),用天平称量高炉渣和SiO2或CaO,混合均匀后装入钼坩埚,将装好料的钼坩埚放置在黏度仪的刚玉炉管内(如图1所示),在钼坩埚上放置相同内径的石墨套,以保护钼坩埚,高温加热炉底部通入氩气,在氩气气氛下按程序升温到1 500℃恒温1 h使其完全熔化,首先测恒温(1 500℃)黏度,然后测降温黏度曲线。测定降温黏度曲线时,按程序降温,降温速度为3℃/min,当黏度达到7.0 Pa·S时,停止钼转头旋转,升温,当炉温达到1 500℃时,下降炉体,提出钼转头,试验得到降温黏度曲线。

采用石英管虹吸法将钼坩埚内的熔渣吸出,急速冷却后,敲碎石英管取出其内部熔渣,熔渣经破碎,细磨到0.074 mm以下,作为熔化温度测定的原料。

1.4 熔化温度测定方法

采用重庆科技学院研制的MTLQ-RD-1300半球法熔点熔速综合测定仪进行测定。取石英管虹吸法得到的熔渣0.5 g,用模具制成Ф3 mm×3 mm的柱状体试样,放在刚玉片上,运行测试软件,设置升温参数(温度上限1 450℃,升温速度15℃/min)后,开始升温,当温度达到700℃时,将试样装入铂丝炉内,开始测试,随着温度的升高,渣样逐步软化变形,当渣样的高度降低为原来的75%时,此时的温度为软化温度,当渣样的高度变为原来的50%时,此时的温度为半球点温度,当渣样的高度变为原来的25%时,此时的温度为流动温度,半球点温度为熔渣的熔化温度。

2 试验结果分析

2.1 黏度试验

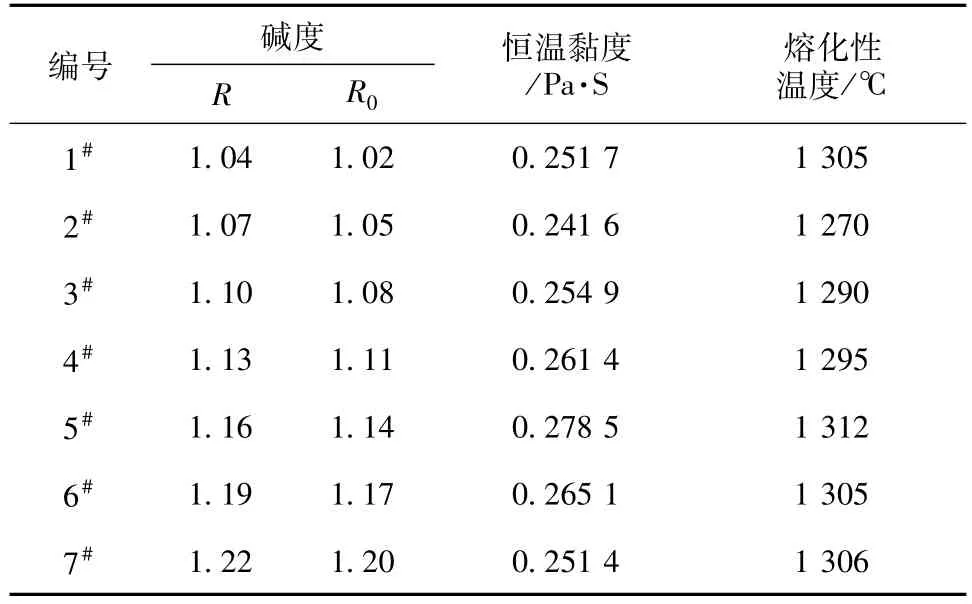

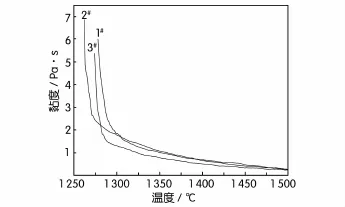

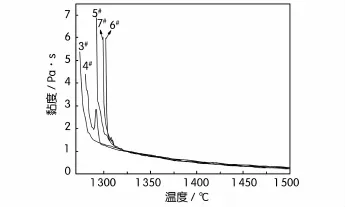

高炉渣碱度、恒温(1 500℃)黏度及熔化性温度结果见表3,降温黏度曲线如图3、图4所示。

表3 高炉渣碱度、恒温黏度及熔化性温度表

由表3和图3、图4可以看出,高炉渣随碱度的升高,熔化性温度先降低后升高,当R0>1.14,熔化性温度呈现降低趋势;熔渣的恒温黏度(1 500℃),在试验碱度范围内变化不大,在0.26 Pa·S左右。

图3 不同碱度(R0=1.02、1.05、1.08)高炉渣降温黏度曲线图

图4 不同碱度(R0=1.08、1.11、1.14、1.17、1.20)高炉渣降温黏度曲线图

熔化性温度指熔渣能够自由流动的最低温度,一般采用旋转柱体法测出降温黏度曲线,熔化性温度的定义有两种:(1)取45°直线与黏度曲线相切点所对应的温度;(2)取其黏度值为2.0~2.5 Pa·s时所对应温度。对于黏度曲线有明显拐点的熔渣,其熔化性温度按定义(1)选取,而对于黏度曲线拐点不明显的熔渣,其熔化性温度按定义(2)选取,一般选择2.0~2.5 Pa·s之间的某一黏度值所对应的温度为熔化性温度。

高炉炼铁需要保证渣和金属铁能够顺利分离,即期望高炉渣具有较低的黏度,炉渣流动性能良好,具有较低的熔化性温度,且熔渣温度大于熔化性温度时,黏度的变化受温度影响较小,炉渣性能稳定。一般认为炉渣碱度与黏度有着密切的关系,碱度在中性附近时,熔渣具有最低的黏度,当R<1时,随碱度的增大,黏度减小;当R>1时,随碱度的增大,黏度增大。表3的数据表明,R0=1.05时,炉渣具有最低的熔化性温度,若考虑Al2O3对碱度的影响,此时熔渣在中性附近,故具有最低的熔化性温度。

郝忠平[6]等人以对包钢6号高炉渣为原料,研究了碱度变化对黏度的影响,研究结果表明:包钢6号高炉渣在温度大于1 400℃时,其黏度在0.5 Pa·s左右;在R=1.00~1.07范围内,熔化性温度在1 270~1 300℃;当R>1.07,熔化性温度又逐步降低。其研究结果与本试验熔化性温度的变化趋势一致,不同之处在于,稀土钢炼铁厂7号高炉渣熔化温度在R>1.16后熔化性温度才降低,且高温黏度(1 500℃)低于6号高炉渣。

对于稀土钢炼铁厂高炉渣为了保证渣和铁能够彻底分离,由表3数据可知,碱度为2#(R=1.05),此时炉渣熔化性温度最低,炉渣流动性能最好;为了促进渣和金属界面的脱硫反应的进行,保证金属中硫含量更低,可以适当地提高碱度到3#(R=1.07),此时炉渣熔化温度为1 290℃,相对较低,亦可满足高炉冶炼要求。

2.2 熔化温度试验

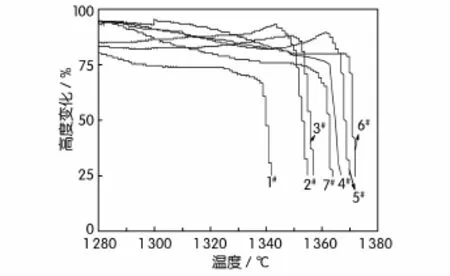

高炉渣碱度和熔化温度结果见表4,高度曲线如图5所示。

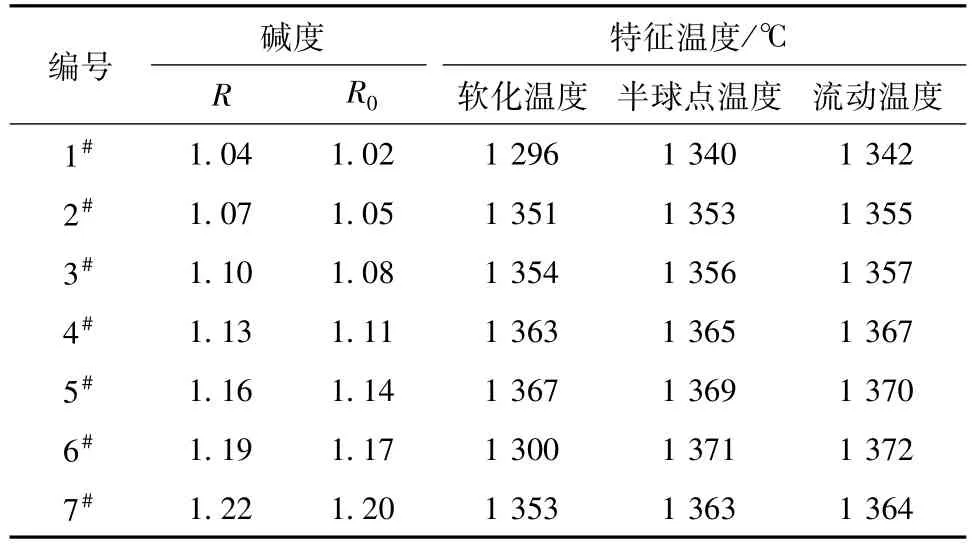

表4 高炉渣碱度和熔化温度表

图5 不同碱度下高度变化曲线图

由表4和图5可知,高炉渣熔化温度随碱度的变化规律和熔化性温度基本一致,随碱度的升高熔化温度升高,当碱度增大到某一值时(R0>1.17),熔化温度呈现降低趋势。

熔化温度是指熔渣加热时由固态完全转变为均匀液相或冷却时液相开始析出固相的温度,也就是熔渣相图的液相线或液相面温度。熔化温度的测定是熔渣的熔化过程,随着熔渣温度的升高,熔渣软化变形直至流动。熔渣熔化温度的高低主要决定于晶体中离子键的强弱(若氧化物为离子晶体结构),离子键越强,熔化温度越高,各种氧化物若能形成复杂化合物或共晶体结构时,可降低熔渣的熔化温度。

高炉炼铁为了保证煤气能够顺利地从炉缸向炉顶运动,希望有合理的煤气分布,煤气流在软熔带受到的阻力最大,此处矿石开始软化熔滴,其透气性主要通过焦炭的空隙,故期望软熔带尽量窄,即开始软化到熔滴的温差小;同时期望软熔带尽量下移,即开始软化温度尽量高,以此扩大间接还原区,保证高炉过程顺利进行。

表4数据表明,高炉渣碱度在R0=1.02、1.17、1.20(1#、6#、7#)时,其软化温度和半球温度的差值较大,特别是6#,差值为71℃,这表明在上述碱度条件下,高炉渣开始软化后不会迅速地熔滴,从而使软熔带变宽,煤气的透气性变差,使煤气流分布不合理,给高炉冶炼造成困难;而碱度在R0=1.05~1.14(2#~5#)范围内,其软化温度、半球温度和流动温度差距很小,即矿石开始软化后会迅速地熔化滴落,其软熔带很窄,可以满足高炉冶炼要求,且随着碱度的升高,熔化温度升高,使软熔带下移,间接还原区扩大,故单纯考虑熔化温度,在R0=1.05~1.14范围内,碱度越高越有利于高炉冶炼,但由高炉渣粘度随温度曲线可知,碱度R0在1.05~1.14,随着碱度的升高,熔化性温度升高,对渣铁分离不利,综合考虑高炉冶炼过程,既保证渣铁彻底分离、渣金界面脱硫反应顺利进行,又保证矿石软化熔滴性能良好,高炉渣最佳碱度应为R0=1.08(3#),此碱度下高炉渣的恒温粘度(1 500℃)为0.254 9 Pa·S,熔化性温度为1 290℃,熔化温度为1 356℃,软化温度和流动温度分别为:1 354℃、1 357℃,熔渣的物化特性均满足高炉冶金过程的需求。

3 结 论

1.高炉渣粘度试验表明:随碱度的升高,熔化性温度先降低后升高,当R0>1.14后又呈现降低趋势;恒温黏度(1 500℃),在试验碱度范围内变化不大,在0.26 Pa·S左右。

2.高炉渣熔化温度试验表明:随碱度的升高熔化温度升高,当碱度增大到R0=1.17,熔化温度呈现降低趋势。

3.综合考虑高炉冶炼过程,既保证渣铁彻底分离、渣金界面脱硫反应顺利进行,又保证矿石软化熔滴性能良好,高炉渣最佳碱度应为R0=1.08。

[1] 黄希祜.钢铁冶金原理(第3版)[M].北京:冶金工业出版社,2005.211.

[2] 佟志芳,乔家龙,陈涛.炉渣组分对CaO-Al2O3-SiO2-TiO2-MgO-Na2O渣系粘度的影响[J].过程工程学报,2016,16(2):189-196.

[3] 穆红旺,张淑会,吕庆,等.中性气氛下高铝中钛型高炉渣黏度的试验研究[J].钢铁,2012,46(6):18-21.

[4] 孙璐艳,任耘,赵福才,等.对以高炉渣为主料的中间包覆盖剂的熔化温度研究[J].硅酸盐通报,2014,33(6):1 520-1 525.

[5] 杜鹤桂,马喜明.包钢高炉渣含氟和碱金属限量的试验研究[J].钢铁,1997,(3):4-10.

[6] 郝忠平,郭卓团,廉华.提高包钢高炉渣碱度的试验研究[J].钢铁钒钛,2016,37(3):99-102.

Study on Viscosity and Melting Tem perature of No.7 Blast Furnace Slag from Baotou Steel

LILiang1,HAO Zhong-ping1,JIWen-dong1,JIA Xi-ming1,DENG Yong-chun2

(1.Inner Mongolia Baotou Steel Union Co.,Ltd.,Rare Earth Steel Iron Plant,Baotou 014010,China;2.School of Materials and Metallurgy Inner Mongolia University of Science and Technology,Baotou 014010,China)

In this paper,by adding pure reagents SiO2or CaO to thematerial No.7 blast furnace slag from BaotouSteel,the effect of different basicity on the viscosity and melting temperature of No.7 slag was tested.The results showed that the free-running temperatures dropped before rose as the basicity increased,then declined when R0>1.14(R0refers to basicity).The results also told that the slagmelting temperature went up with the rise of basicity and went down when that the basicity reached up to1.17,that is R0=1.17.Besides,the constant-temperature viscosity varied inconspicuously at1 500℃under about 0.26 Pa·S during the experiments.The ideal basicity of No.7 blast furnace slag was 1.08,that is,R0=1.08.

blast furnace slag;basicity;consumable temperature;melting temperature

TF803

A

1003-5540(2017)01-0034-04

2016-11-20

李 亮(1982-),男,工程师,主要从事炼铁技术研究工作。