基于损伤指数的三维编织复合材料结构损伤评估

万振凯, 贡丽英, 万 莉(. 天津工业大学 信息化中心, 天津 300387; . 天津科技大学 计算机科学与信息工程学院, 天津 300)

基于损伤指数的三维编织复合材料结构损伤评估

万振凯1, 贡丽英1, 万 莉2

(1. 天津工业大学 信息化中心, 天津 300387; 2. 天津科技大学 计算机科学与信息工程学院, 天津 300222)

以嵌入三维编织复合材料的碳纳米线作为拉伸传感器构建智能复合材料,利用主成分分析(PCA)以及T2和Q统计方法,对三维编织智能复合材料结构损伤进行研究。采用主成分方法对三维编织智能复合材料制件的损伤信息进行处理,以无损伤试件作为基准值建立PCA模型,提出了智能复合材料损伤估计步骤。结果表明:用损伤指数(T2和Q)与基准值的偏差可描述试件结构损伤程度,有损试件的损伤指数远远大于无损试件的基准值,T2损伤指数值可以很好地反映试件较大的损伤,Q损伤指数值较详细地反映了试件的损伤细节;本文方法的计算结果与实际损伤具有很好的吻合性。

三维编织复合材料; 智能复合材料; 主成分分析; 碳纳米线; 传感器; 损伤指数

三维编织复合材料具有良好的耐冲击、不分层、抗开裂和抗疲劳等综合性能指标[1],广泛应用在航空航天、军工、武器装备等各个领域[2-4]。然而,这种新型的编织复合材料不能利用传统的结构损伤检测技术实现结构健康监测。对试件结构健康状态进行实时在线监测和评估保证航天器的安全成为重要的研究课题。

近年来,光纤传感器作为应变传感器在结构健康监测中得到了广泛应用。光纤传感器植入分层复合材料中,利用该传感器可对制件实时承载监测分析[5],但光纤应变传感器脆性强且不易进行连接,在缠绕和编织复合材料中,由于弯曲成型,内置光纤易于折断,利用嵌入光纤实现三维编织复合材料健康监测十分困难。此外,光纤与增强碳纤维相比,直径较大,且光纤传感器外部的涂敷层直径是碳纤维直径的10倍以上,因此,嵌入光纤的复合材料试件在承载过程中会产生应力集中区,导致材料基体受到影响,使得复合材料制件整体力学性能降低。研究一种在不影响三维编织复合材料力学性能,而能对复合材料内部损伤进行监测的方法是十分必要的。

碳纳米管线即碳纳米线,是以纤维线作为基体,在纤维线表面上铺设碳纳米管。文献[5-7]基于碳纳米管线传感器分析了三维编织复合材料内部缺陷。文献[8]研制的碳纳米管线,每根线中约有100万根碳纳米管,碳纳米管丝线的强度可以达到2 GPa。文献[9]介绍了一种在玻璃纤维复合材料中嵌入碳纳米管用于监测材料内部损伤的方法,分析了碳纳米管线电阻与试件承载的关系。文献[10]提出了一种利用主成分分析(PCA)技术对结构试件损伤的监测方法。上述研究说明碳纳米管线传感器用于复合材料内部缺陷和损伤监测是可行的;但利用碳纳米管线嵌入到三维编织复合材料中,研究三维复合材料健康监测的文献报道很少,因此,本文主要利用主成分分析方法分析试件内部损伤特性,并对材料结构损伤进行评估。

1 碳纳米管线传感器嵌入方法研究

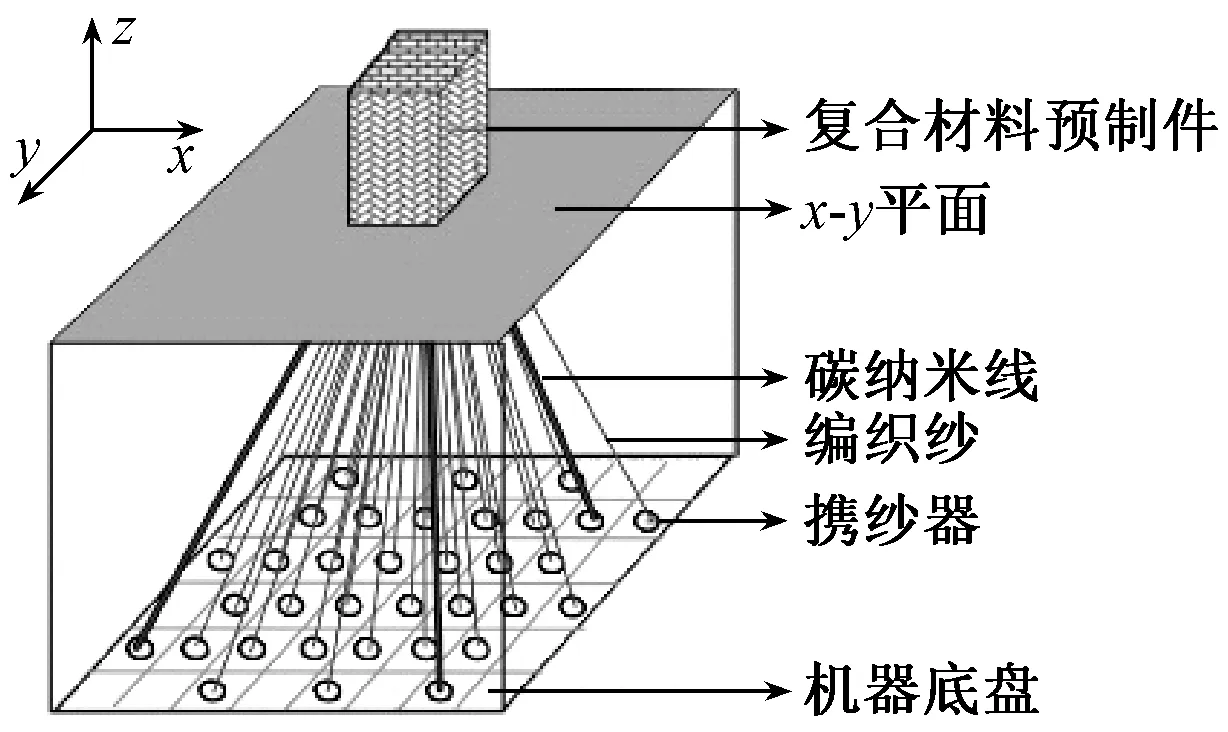

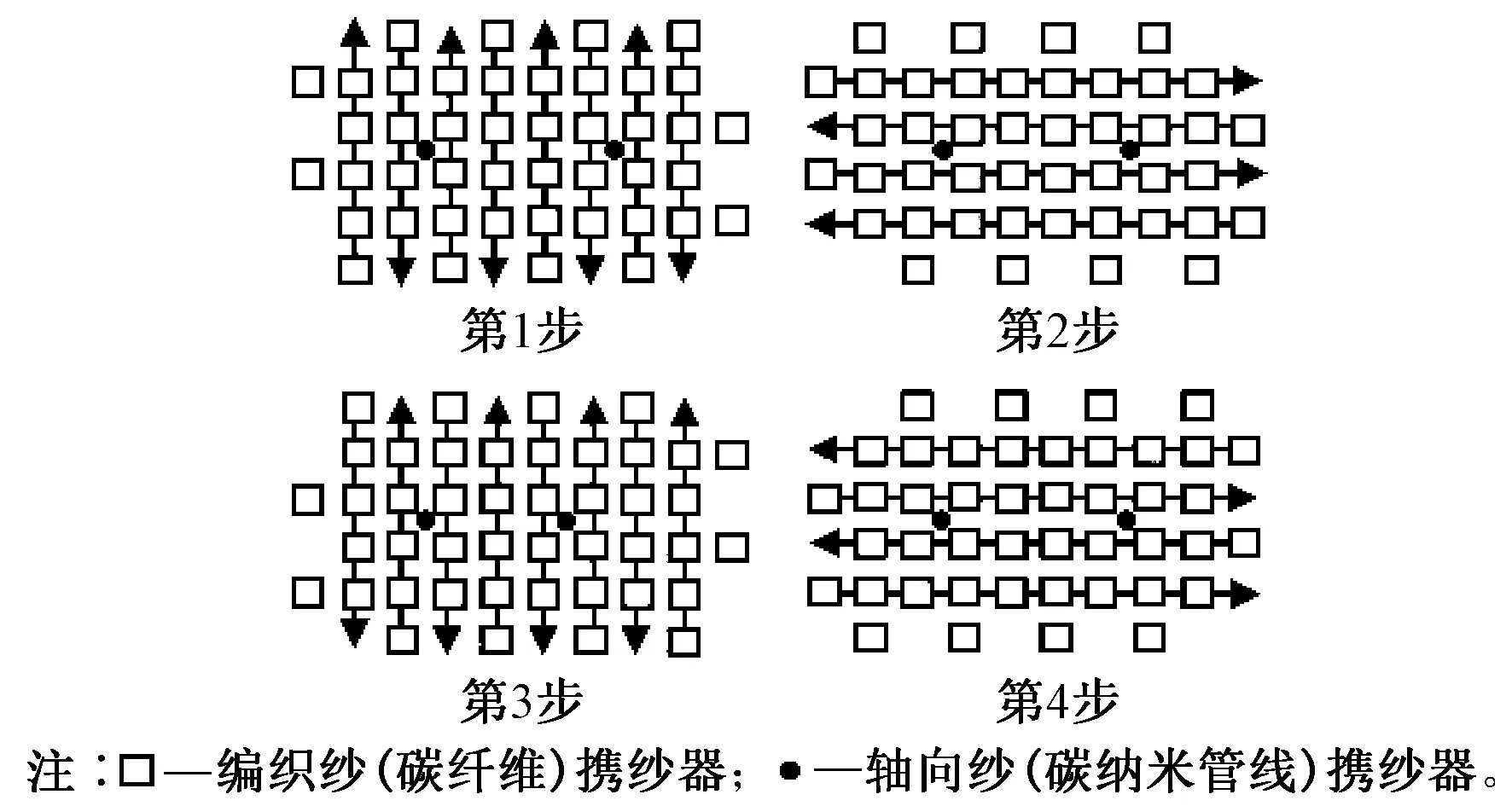

图1为三维五向四步法编织示意图。三维五向四步法编织方法是由三维四向编织方法发展而来,它是在四步法的每行相邻编织纱携纱器中间加入一定数量的轴向纱携纱器,与四步法一样,每个编织循环分为4步,编织纱携纱器按m行和n列的主阵列分布,每个携纱器携带1根碳纤维编织纱线。整体编织过程按行列间歇进行编织。第1步,相邻的行相互错动带动编织纱编织;第2步,相邻列相互错动带动编织纱运动;编织的第3步和第4步分别与编织的第1步和第2步做相反运动。经过4步编织后,携纱器回到初始的位置,实现1个编织循环。在编织过程中每个编织循环,编织纱携纱器将运行4步,并且每步运动距离是相同的。然而,在编织过程中,轴向携纱器携带碳纳米管线仅仅沿行方向编织,保持直线状态。2种携纱器的排列以及运动规律如图2所示。

图1 三维五向四步法编织示意图Fig.1 Schematic diagram of 4-steps braiding in 3-D 5-direction process

图2 三维五向四步法携纱器排列和运动规律Fig.2 Yarn arrangement and movement rules of 4-step braiding in 3-D 5-direction

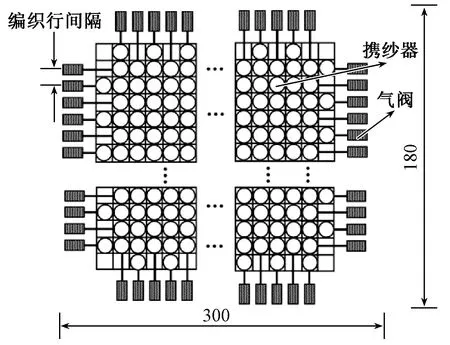

图3示出嵌入碳纳米管传感器后的三维五向四步编织复合材料的空间结构。系统所用三维五向编织机是由天津工业大学自主开发的由计算机控制的三维编织复合材料矩形编织机,机器底盘结构如图4所示,其行列数为180×120。

图3 三维五向四步编织复合材料空间结构Fig.3 Space structure of 4-step braiding in 3-D 5-direction process

图4 三维五向四步编织机示意图Fig.4 Schematic diagram of 4-step braiding machine in 3-D 5-direction

为实现三维编织复合材料制件在承载过程中的损伤监测,在碳纳米管线传感器设置上,每间隔8个编织纱携纱器放置1个碳纳米管线携纱器作为轴向纱。研究采用中国科学研究院苏州纳米技术与纳米仿生研究所生产的碳纳米管线作为制件损伤检测传感器。碳纳米管线在整个编织过程中作为轴向纱共同编织,与预制件形成一个整体,因此,可监测整体制件承载过程中的内部损伤。

2 用主成分分析的制件损伤处理算法

上述编织方法说明,碳纳米管线传感器在三维编织复合材料中按行和列分布。系统采用主成分分析方法对智能三维编织复合材料制件的损伤信息进行处理。一个具有m个传感器,实验n次的所有数据信息可用矩阵X[11]描述:

(1)

式中:行向量xi代表某个时刻所有传感器的测量值;列向量vj代表一个传感器在整个实验中的测量值。

试件的整体损伤状态依赖于局部损伤的程度和分布,其损伤程度可用损伤指数描述,它分为整体损伤指数和局部损伤指数。本文采用PCA的Q和T2损伤指数值分析三维编织复合材料的内部损伤。

假设xi代表第i次实验的所有传感器测量值组成的行向量值。第i次实验T2统计量定义[12]为

(2)

式中:tsi为矩阵T第i行的行向量;P为投影变换矩阵;Λ=diag(λ1,λ2,…,λj,…,λm),λj为X协方差矩阵的第j个特征值。

第i次实验向量xi的Q统计定义为

(3)

为准确分析每个碳纳米传感器信号差异,必须对每个传感器测量的数据进行归一化处理,才能计算损伤指数。

(4)

(5)

(6)

基于损伤指数的三维编织复合材料结构损伤评估计算过程如下:1)利用无损伤试件进行承载实验,通过式(4)~(6)得到归一化矩阵X,应用主成分分析法建立无损试件的参考值。计算PCA投影矩阵P。矩阵P作为一个未损伤的模型用于试件健康状态监测。2)对三维编织复合材料制件进行健康监测,计算损伤指数(T2统计量和Q统计量),与无损试件测量的基值进行比较,实时分析试件的结构健康状态情况。

3 实验研究

生产的预制件编织纱为T300B碳纤维,试件基体为环氧树脂TDE-86,使用70酸酐对预制件进行固化。试件尺寸均为35 mm×20 mm×6 mm, 拉伸实验利用SHIMADZU AG-250KNE试验机进行,拉伸速度为1.0 mm/min。试件参数见表1。本文采用称量法来测定试件的纤维体积含量。一般来讲,试件材料密度越大,编织角越小,纤维体积含量越高。由于在编织过程中对预制件的“打紧”会对表面编织角有一定影响,因此,仅表面编织角单一参数不能直接描述试件纤维体积含量值的大小。这也解释了表1中试件1的表面编织角位于试件1、3之间,但纤维体积含量不位于它们之间的原因。

表1 三维编织复合材料试件参数Tab.1 Parameters of three-dimensional braided composite material

注:试件1是无损伤试件,试件2、3是内部具有部分损伤的试件。

图6 试件1和2第1段拉伸T2损伤指数值和Q损伤指数值Fig.6 T2 (a) and Q (b) values of samples 1 and 2 in first stretching

参考ASTM D3039/D3039M—2014《聚合物基复合材料拉伸性能的标准测试方法》,采用机械应力负载逐步增加直至制件断裂的加载方式,每个试件采用2段加载方式(50%断裂应力,100%断裂应力)进行加载实验,分析试件内部碳纳米管线的应变信号变化与试件内部损伤关系。

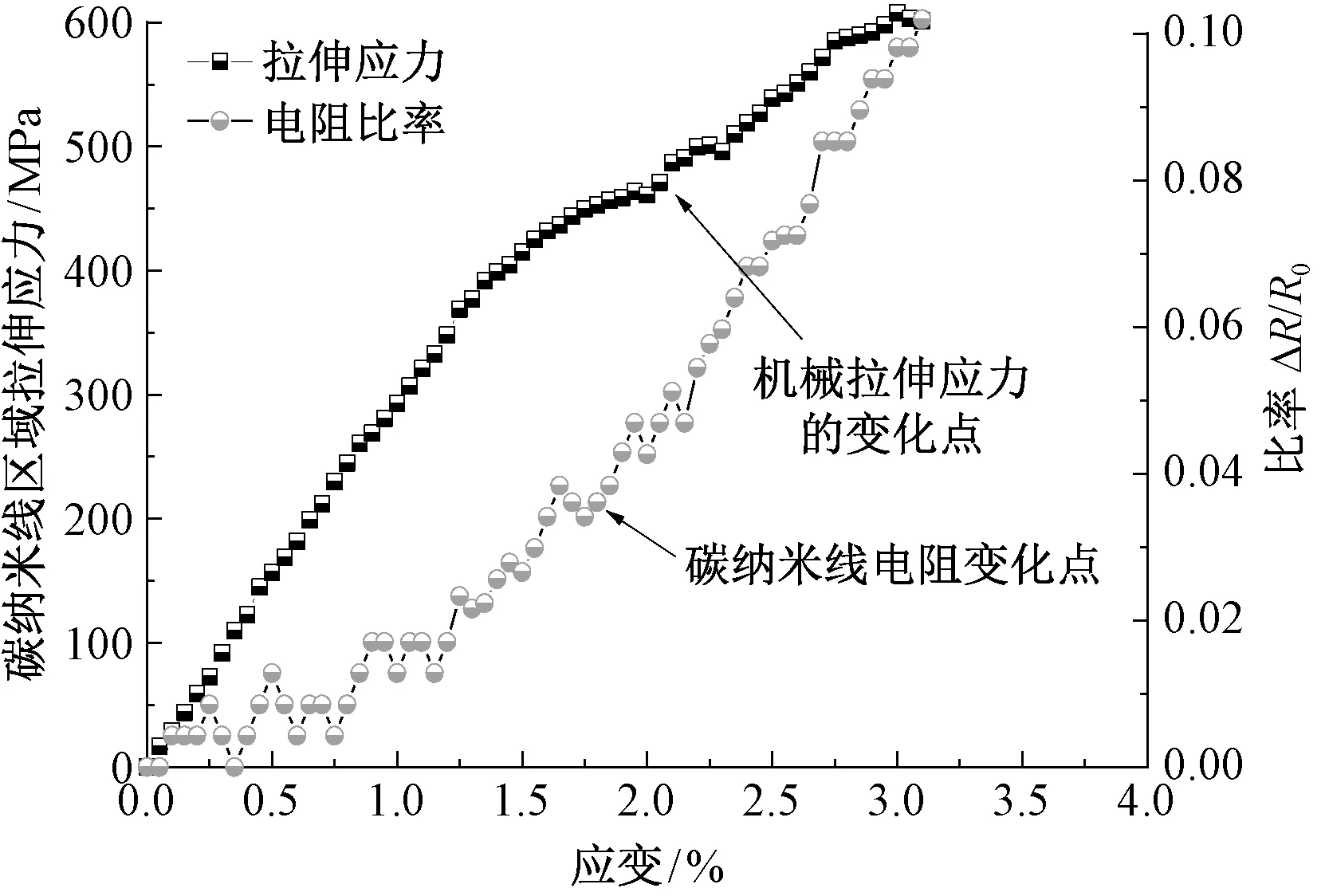

对试件2逐阶段施加载实验。图5示出试件拉伸至3%的拉伸应变曲线。可看出:嵌入内部的碳纳米管线传感器电阻变化随着试件承载的变化而逐渐增大;当拉伸应力负载约为470 MPa,拉伸约为2%时试件有一定的损伤。主要原因:一是三维编织复合材料制件样本本身内部“损坏”;二是内部碳纳米管线传感器受到拉伸而“损坏”。因碳纳米管线传感器可承受制件拉伸机械负载极限的200%载荷,在这种情况下,损伤可能是制件内部损伤,主要是由基体裂纹和纤维分离造成的。

图5 应力-应变和电阻变化Fig.5 Changes of strain-stress and resistance

为避免个别碳纳米管线传感器由于自身损伤造成系统的测试误差,在实际测试时,系统对碳纳米管线传感器每次测量的电阻值进行预处理,当测得某个碳纳米管线电阻值大于其本身电阻值的2倍以上时,系统判定碳纳米管线损伤,并记录位置标号。该碳纳米管线传感器测量值不作为测量值输入检测系统中,因此,利用本文方法能够识别碳纳米管线是否损伤,能区分自身的损伤和复合材料的损伤。拉伸过程中Q损伤指数值与T2损伤指数值异常只能检测复合材料结构产生的损伤。

图5曲线表明,通过试验机的拉伸实验可以分析试件的损伤,但在试验机检测到试件承载应力变化前,其内部的碳纳米管线电阻变化已发现试件内部出现了损伤,这说明嵌入碳纳米管线传感器可实时监测试件内部损伤变化。

图6示出试件1、2第1段拉伸加载实验测量的T2和Q损伤指数值。从图6(a)可看出,试件1的T2值小于试件2,且T2值在拉伸过程中变化不大。这说明,对于无损伤试件T2值可用作检测有损伤试件的参考值。图6(a)还示出试件2的T2值变化情况,表明试件2在拉伸过程中一直伴随着损伤产生,在应变为2%处T2值较大,这说明利用该指数值可以描述材料的损伤情况。

从图6(b)可看出,在拉伸过程中Q值的变化与T2值变化规律基本一致,但Q值远远小于T2值。在拉伸过程中T2值曲线变化较大,Q值曲线变化较为平滑,但是对于一些小的损伤,T2值曲线不能体现出来,而Q曲线描述了试件内部更详细的损伤情况。这说明T2值可以很好地反映试件较大的损伤,Q值可以较详细地反映试件的损伤细节。

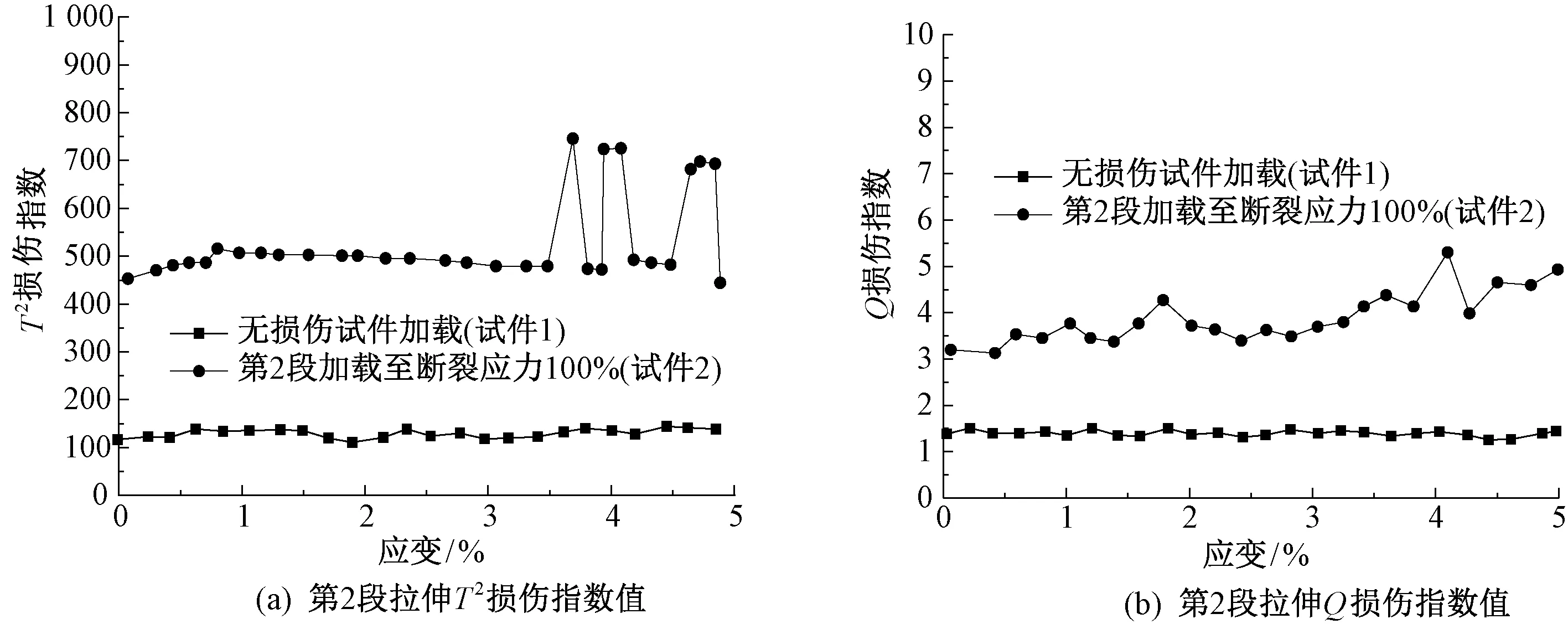

图7示出试件1、2第2段拉伸加载实验测量的T2和Q损伤指数值。可以看出:在试件断裂时,T2损伤指数值具有明显的变化;在试件断裂时,Q值大于其他拉伸阶段,通过Q值可以准确判断试件开始断裂的准确时刻。

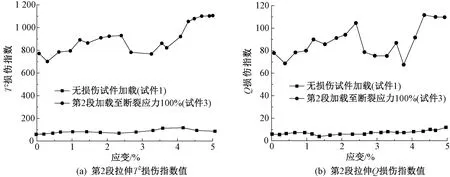

利用试件1、3进行同样实验。图8、9示出试件1、3第1段拉伸和第2段拉伸加载实验测量的T2和Q损伤指数值。图8、9表明,试件3的内部缺陷能用Q值和T2值来描述,其规律与试件2的指数曲线相同。

图7 试样1和2第2段拉伸T2损伤指数值与Q损伤指数值Fig.7 T2 (a) and Q (b) values of samples 1 and 2 in second stretching

图8 试件1和3第1段拉伸T2损伤指数值和Q损伤指数值Fig.8 T2 (a) and Q (b) values of amples 1 and 3 in the first stretching

图9 试件1和3第2段拉伸T2损伤指数值和Q损伤指数值Fig.9 T2 (a) and Q (b) values of samples 1 and 3 in second stretching

图10示出试件3的内部扫描电镜照片。可看出,试件3内部具有一些缺陷,包括一些纤维微裂变和在复合材料固化成型过程中形成的微孔洞。利用PCA的损伤指数可以描述这些内部的特征,指数的参数大小描述了损伤尺寸。

图10 试件3内部扫描电镜照片Fig.10 SEM image of interior of sample 3

综上所述,T2值对整体损伤指数分析较Q值更有效,而Q值对局部损伤指数更明显。试件2和3的平均编织角和纤维体积含量差距很大,利用本文方法均能发现内部损伤情况。这说明,利用损伤指数可以描述三维编织复合材料试件的内部损伤。三维编织复合材料的结构参数对基于PCA技术的损伤分析影响不大。

4 结 论

1)基于碳纳米管线传感器信号,建立了基于主成分分析的三维编织复合材料内部损伤实时监测方法,该方法可用于材料的健康监测实践。

2)有损伤试件的损伤指数远远大于无损伤试件的损伤指数。在试件拉伸过程中Q损伤指数值与T2损伤指数值变化规律基本一致,Q值远远小于T2值。T2损伤指数值可以很好地反映试件较大的损伤;Q损伤指数值可以较详细地反映试件的损伤细节。

FZXB

[1] GUO Jianmin. The real-time detecting application of CNTs in 3D braided composite material[J]. Advanced Materials Research,2011(301/303):99-103.

[2] 汪星明,邢誉峰.三维编织复合材料研究进展[J].航空学报,2010,31(5):914-927. WANG Xingming, XING Yufeng.Developments in research on 3D braided composites[J]. Acta Aeronautica et Astronautica Sinica,2010,31(5):914-927.

[3] 张晓岚.航天智能复合材料的发展与应用[J].上海航天,2010(3):40-45. ZHANG Xiaolan.Development and application of intelligent composite materials in space flight[J].Aerosspace Shanghai,2010(3):40-45.

[4] 张博明,郭艳丽.基于光纤传感网络的航空航天复合材料结构健康监测技术研究现状[J].上海大学学报(自然科学版),2014(1):33-42. ZHANG Boming,GUO Yanli.Survey of aerospace structural health monitoring research based on optic fiber sensor networks[J].Journal of Shanghai Univer-sity(Natural Science), 2014(1):33-42.

[5] 万振凯,王占刚.基于SQUID的复合材料承载电气特性[J].纺织学报,2010,31(1):58-63. WAN Zhenkai, WANG Zhangang. Electrical characteristics of composite material under loading based on SQUID technology[J]. Journal of Textile Research,2010,31(1):58-63.

[6] 万振凯,贾敏瑞.基于磁通图像的平板三维编织复合材料试件内部缺陷检测[J].纺织学报,2015,36(8):49-54. WAN Zhenkai,JIA Minrui. Flux image-based internal defect detection for flat test pieces of three-dimensional braided composites[J]. Journal of Textile Research,2015,36(8): 49-54.

[7] WAN Zhenkai, WANG Zhangang,GUO Jianmin. Analysis of non-destructive testing of three-dimensional braided composites using scanning SQUID NDT[J]. INSIGHT, 2014,56(5): 246-251.

[8] 杜钢.清华大学教授谈碳纳米管的触摸屏应用[EB/OL]. (2014-07-04)[2016-05-12]. http://display.zol.com.cn/466/4664451.html. DU Gang. Professor of Tsinghua University talked about touch screen applications of carbon nanotubes[EB/OL].(2014-07-04)[2016-05-12]. http://display.zol.com.cn/466/4664451.html.

[9] ALEXOPOULOS N D, BARTHOLOME C, POULIN P, et al. Damage detection of glass fiber reinforced composites using embedded PVA-carbon nanotube(CNT) fibers[J].Composites Science and Technology, 2010,70:1733-1741.

[10] ZHAO Haibo,ZHANG Yingying,BRADFORD P D, et al. Carbon nanotube yarn strain sensors[J]. Nanotechnology,2010,21(30):305502.

[11] ATBADUIZA D, MUJICA LE, RODELLAR J. Structural damage detection using principal component analysis and damage indices[J]. Journal of Intelligent Material Systems and Structures,2016, 27(2): 233-248.

[12] MUJICA L E, RODELLAR J, FERNA′NDEZ A, et al. Q-statistic and T2-statistic PCA-based measures for damage assessment in structures[J]. Structural Health Monitoring,2010,10(5): 539-553.

Structural damage evaluation of three-dimensional braided composite based on damage index

WAN Zhenkai1, GONG Liying1, WAN Li2

(1.InformationCenter,TianjinPolytechnicUniversity,Tianjin300387,China; 2.CollegeofComputerScienceandInformationEngineering,TianjinUniversityofScience&Technology,Tianjin300222,China)

The carbon nanowires embedded in the three-dimensional braided composite material were used as stretch sensors to construct intelligent composites. The damage of three-dimensional braided composite material was studied by using principal component analysis(PCA), and statistical methods ofT2andQ. The method of PCA was used to process the damage information of intelligent 3-D braided composites parts. The sample without damage was used as a reference value to establish PCA model. The steps of three-dimensional braided composites damage evaluation were proposed. It shows that deviation of damage index (T2andQ) and the reference value can describe and express the structural damage degree of the samples. The damage index of damaged sample is far greater than the reference value of sample without damage. Damage index valueT2reflects the large damage of sample well. Damaged index valueQreflects the damage detail of sample. The results of the method are consistent with the actual damage.

three-dimensional braided composite; intelligent composite; principal component analysis; carbon nanowire; sensor; damage index

2016-04-27

2017-02-16

教育部博士点基金项目(200800580004)

万振凯(1964—),男,教授,博士。主要研究方向为三维编织复合材料检测方法。E-mail:wanzhenkai@tjpu.edu.cn。

10.13475/j.fzxb.20160407906

TS 101.2

A