异形管板换热器应力有限元分析

许进文,巢建伟

(常州大学 机械工程学院,江苏 常州 213164)

管板是管壳式换热器的主要部件之一,常规的管板设计方法是用等效无孔实心板来代替多孔管板,采用比较简单的公式、曲线、图表进行设计计算[1]。由于换热器管板结构多样而且受力情况复杂,采用简化力学模型基础上建立的解析计算已经无法真正实现管板强度的有效计算,特别是一些结构特殊的管板更是难以应用现有规范设计和评定[2-3]。因此在数值计算方法中寻求解决方案成为实现管板强度有效计算的途径[4-5]。为满足特定工艺条件要求,某项目设计了一种具有异形管板结构的回路冷却器,文章利用ANSYS分析软件,对该特殊结构换热器的异形管板及其相应区域的应力分布情况进行分析与评价,为类似结构的设计与应力分析提供了一种思路和方法。

1 回路冷却器结构介绍

该回路冷却器是一种采用方形布管的浮头式换热器,其结构如图1所示。该换热器固定管板采用不兼做法兰的圆形管板,但采用了方形的布管结构,浮动端管板为方形,其巧妙的结构及独特的管束布置,实现了换热器的高效率、大流量、大温差、低阻力传热,满足了特定的工艺要求。

图1 回路冷却器结构图

该回路冷却器总体设计属常规设计,可按GB150-2011《压力容器》及GB/T151-2014《热交换器》进行。但其方形布管的固定管板以及方形浮动管箱及浮动管板的强度计算超出了上述国家标准的规定范围,可采用有限元法进行,评定方法参照JB4732《钢制压力容器-分析设计标准》,许用应力仍按GB150-2011中的有关规定选取。该回路冷却器管程设计压力2.9MPa、设计温度-34/50℃,壳程设计压力为4.3 MPa,设计温度均为-34/150 ℃,其相关技术参数如表1所示。

表1 技术参数表

2 有限元分析

2.1 模型的建立

2.2 网格划分

此次计算采用实体单元,结构化网格,虽然这样的模型将使得整个有限元计算的节点数大大增加,计算所需的计算机资源及时间也随之大大增加,但这样可以真实反映臭氧发生器在压力载荷作用下的应力特征。结构分析采用8节点六面体单元solid 45,有限元分析模型如图2所示。

图2 有限元计算模型

2.3 载荷与约束

方管箱、圆管箱、换热管内侧表面和两侧管板的管程侧表面受管程均布内压作用(2.9 MPa);方管箱外表面、壳程侧筒体、换热管外侧表面和两侧管板的壳程侧表面受壳程均布内压作用(4.3 MPa),在壳程侧外筒体端部施加轴向平衡面载荷,图2所示。根据结构分布的对称特点,在各对称面上施加对称约束,为防止容器整体的轴向刚体位移,令筒体上端面轴向位移为零。

2.4 工况选择

将管程压力载荷、壳程压力载荷与温度载荷等三种载荷工况进行组合,可以得到包括开工、正常工作和停工过程中可能会出现的七种瞬态和稳态操作工况,如表2所示。

表2 危险工况组合

由于此换热器为浮头式结构,因此,结构中的温差应力可以不考虑,所以,上面的七种工况可以不考虑工作温度的影响,下面计算主要考虑三种载荷工况:(1)只有管程压力Pt作用;(2)只有壳程压力Ps作用;(3)管程和壳程同时有压力作用Pt+Ps。

3 结果分析

通过对以上三种工况的有限元分析,确定最危险工况组合为管程先停的瞬间(Ps),即壳程压力载荷作用在筒体时为最危险工况,此时,管板上的应力最大。下面以最危险工况组合给出计算结果。

3.1 总体应力强度分布

换热器上应力强度分布情况如图3所示。应力强度的最大值出现在图中管板与筒体的连接处(图中MX标示处),最大值为128.869 MPa,由于该处为结构的筒体部位,其应力主要包含一次薄膜应力成分,根据应力分析的理论,应力许用值180 MPa,因此在这些应力最大区域也是安全的。

图3 换热器总体应力强度分布云图

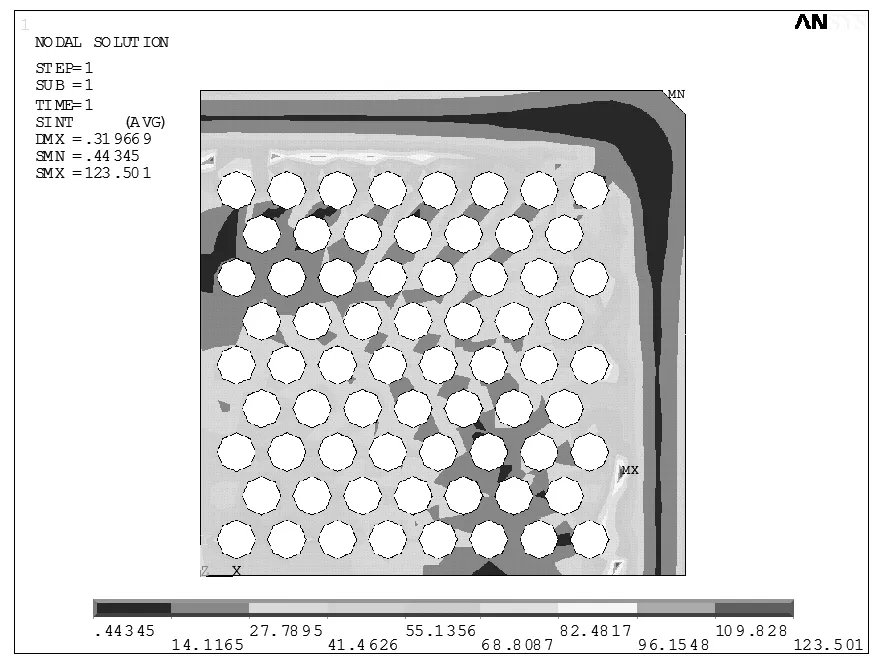

3.2 浮头端管板

浮头端管板应力强度分布云图如图4所示。应力强度的最大值出现在管板边缘(图中MX标示处)区域,最大值为123.501 MPa,由于该处的几何突变的存在,其应力属于含峰值应力成分,根据应力分析的理论,应力许用值可以放大3倍,因此在这些应力最大区域是安全的。

图4 浮头端管板应力强度分布云图

3.3 浮头管箱

浮头管箱应力强度分布云图如图5所示。应力强度的最大值出现在方管箱筒体与盖板连接区域,最大值为88.505 MPa,由于该处应力包含二次应力和峰值应力成分,根据应力分析的理论,应力许用值可以放大3倍,因此在这些应力最大区域是安全的。

图5 方管箱应力强度分布云图

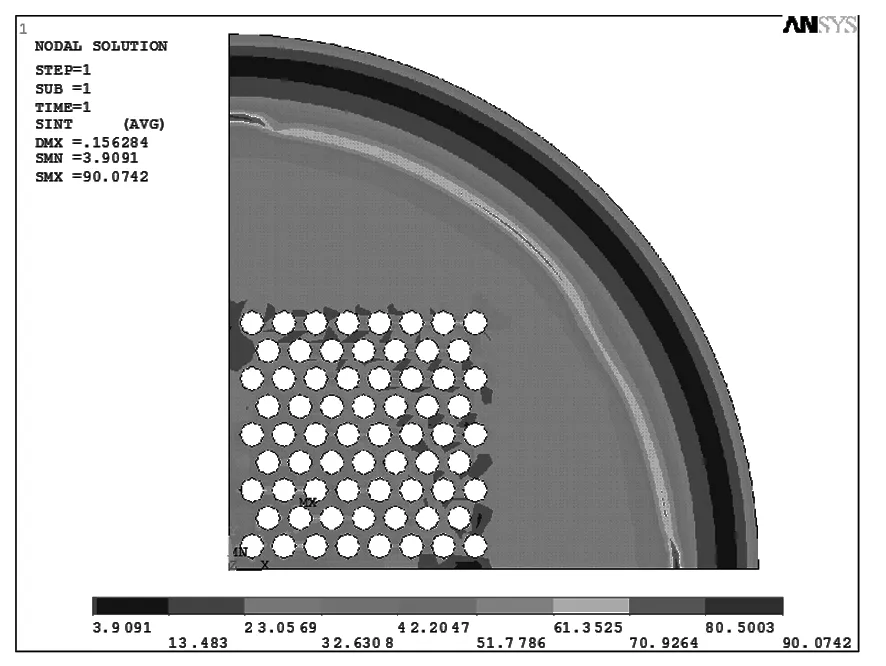

3.4 固定管板

筒体侧固定管板的应力强度分布云图如图6所示。应力较大的区域在靠近中心附近的中心管周围,同时在筒体与管板连接的区域也具有较高的应力水平。两者的应力最大值比较接近,最大应力为90.0742MPa,小于3倍应力强度。因此在这些应力最大区域是安全的。

图6 筒体侧的管板介质侧的应力强度分布云图

3.5 换热管

图7 换热管的应力强度分布云图

图8 换热管轴向应力分布云图

换热管的应力强度分布云图如图7所示。应力较大的区域在靠近中心管与管板的连接区域附近,这是由于管板与换热管需要变形协调所造成的,而其它换热管中的应力强度则非常小,从图中看,最大应力为104.452 MPa,远小于许用应力,因此在这些应力最大区域是安全的。图8是换热管中的轴向应力,其轴向拉压应力均小于51.074 MPa,换热管的轴向拉脱力也符合许用应力要求。

4 结论

通过以上设计压力下对回路冷却器管板部位有限元分析可以得出:该结构的最大应力值出现在筒体部位,小于其许用应力。管板与筒体、换热管等的连接部位,该区域的应力由于结构不连续引起,此处的应力有一次应力、二次应力及峰值应力,按应力强度校核低于材料许用应力的3倍。换热管与管板连接靠近中心的狭小区域的应力强度值低于材料许用应力的1.5倍;换热管的等效应力及轴向应力小于许用应力。因此,回路冷却器管板结构设计以及方管箱的设计是安全的。

针对回路冷却器特殊的结构,利用ANSYS软件,对其异形结构管板及相应区域在三种危险组合操作工况下的应力分布情况进行了分析,分别得出相应的方形布管的固定管板、浮动方管箱、方管板及换热管的应力分布规律。相关结果为该回路冷冷却器的设计制造提供了理论依据,并对该类型特殊结构的换热设备应力分析与评价提供了一种思路与方法。

参考文献

[1]李永泰,刘长虹,何录武.我国标准管板设计方法与ASME规范的比较及换热器管板应力分析应考虑的问题[J].压力容器,2012,27(2):42-49.

[2]许志鹏,杨 峻. 应用ANSYS对热管换热器管板应力的有限元分析[J].机械制造与自动化,2016(6):127-129.

[3]孙志强,付元钢. 凝汽器管板强度分析[J]. 机械工程师,2016(7):185-186.

[4]叶增荣. 非对称薄管板换热器的有限元分析[J]. 压力容器,2016(12):28-36.

[5]王成刚,肖 健,高 兴,等.基于ANSYS的换热器非标管板应力评定[J].当代化工,2014,43(3):416-419.