某型机载设备安装支架的减震设计

[摘 要]对某型在长期飞行过程中出现裂痕的机载设备安装支架进行了重新设计并对机载设备进行减震安装设计,通过仿真分析、振动耐久试验和冲击试验验证,以确保其满足静强度要求及振动疲劳要求,不会继续发生振动破坏。

[关键词]安装支架;振动疲劳;减震;机载设备

中图分类号:TP391.9 文献标识码:A 文章编号:1009-914X(2017)04-0125-02

[Abstract]Redesign mounting bracket of a airborne equipment which cracks in long flight and design absorber stallation of a airborne equipmen,through simulation ,analysis and the verification of ibration endurance test and impact test, to ensure it meets the requirements of static strength and vibration fatigue,to enture vibration failure will not continue.

[Key words]mouting bracket;vibration fatigue;absorber;airborne equipment

飞机上的机载设备在使用过程中会受到飞机结构外表面的气动扰流、发动机噪声、飞机机动飞行、气动抖振、着陆和滑行等引起的机体结构运动等引起的振动和冲击,进而影响机载设备的正常使用。

现代飞机向高速度、高机动性、高隐身性、高敏捷性和全天候等方向不断发展,必然导致机载设备面临比之前更加严酷恶劣的机械振动环境。

机载设备的安装支架作为连接机载设备与飞机结构的机械接口,起到紧固和支撑机载设备的作用,安装支架的性能好坏、减震设计合理与否决定了机载设备能否正常使用。

1 问题简述

某型机载设备安装于飞机某部位的上、下两个隔板之间,隔板之间的高度、隔板上可用于固定机载设备的宽度均有限,某型機载设备安装设计时已考虑安装和外场维护问题,将高度压缩到最小。

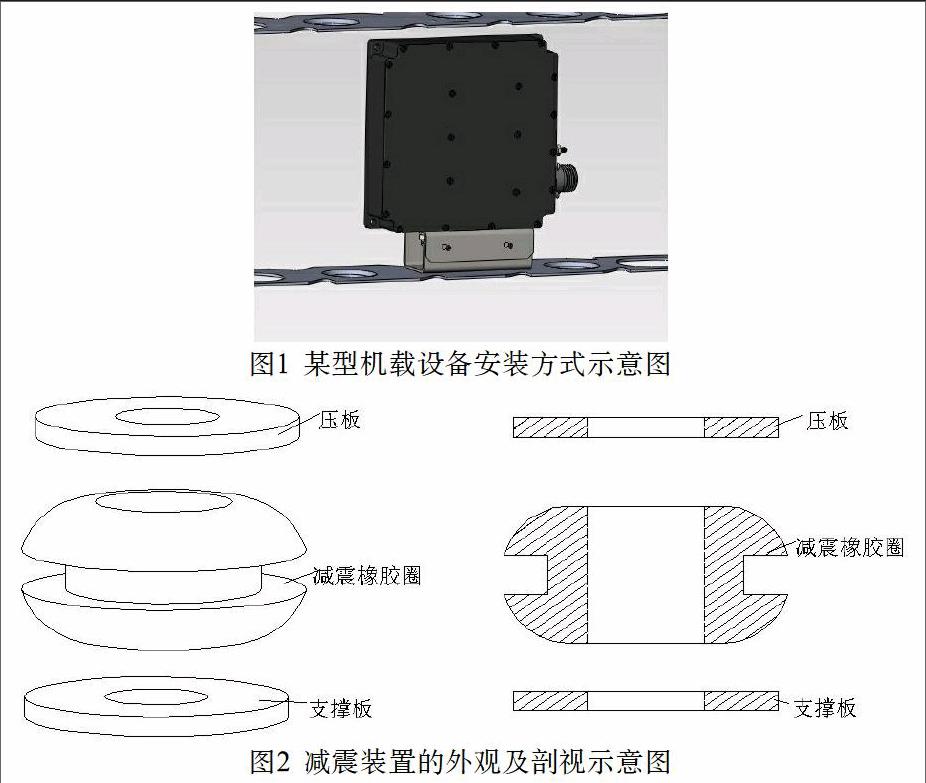

某型机载设备通过U型支架和安装板刚性安装于飞机上,如图1所示。具体方案为:首先将U型支架通过若个干铆钉固定于飞机下隔板上;然后将某型机载设备的定位销推入安装板的安装孔,并通过自锁螺母固定;接着将安装板与U型支架安装孔对准,并使安装板舌形部位插入U型安装支架的孔,最后通过螺钉将安装板与U型安装支架固定,由此完成机载设备的安装。

据用户反映,某型机载设备的安装板经过长期的飞行使用多次出现裂痕或者是固定螺钉脱落的现象。

2 原因分析

飞机飞行过程中碰到扰动气流区经常会忽上忽下、左右摇晃及机身颤振等颠簸现象,安装在飞机上的某型机载设备此时也会受到较大的振动,长时间频繁的振动导致某型机载设备的安装板出现裂痕、固定螺钉脱落的现象。

为了避免振动带来的后果,需要对某型机载设备进行减震安装,传统的方法是在机载设备与安装板中间安装减震装置,但减震装置会增加设备的高度,原安装方式某型机载设备与飞机上隔板的间距仅有15mm,高度空间有限,此时若加装减震装置会因高度增大导致设备与飞机上隔板摩擦碰撞甚至无法安装。因此急需一种能够解决上述问题的安装方法,既要确保减震效果,还要确保设备安装高度不因增装减震装置而增加,进而影响机载设备安装或导致机载设备与飞机机体摩擦碰撞。

3 减震装置及安装支架设计

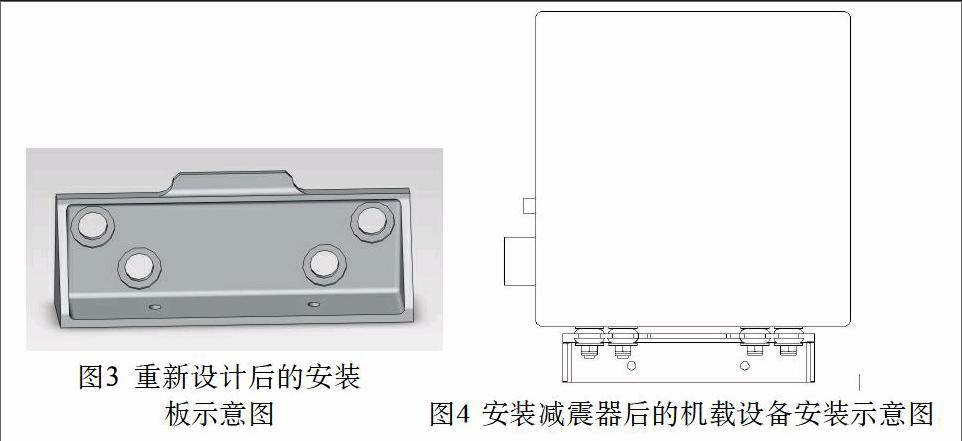

设计的减震装置包括如图2所示的减震橡胶圈、压板和支撑板。减震橡胶圈为抵消振动的主要机构,形状为工字状,中间开有固定孔,压板和支撑板形状相同,中间也开有固定孔,其位置和尺寸与减震橡胶圈的固定孔位置和尺寸一一对应。

为了将影响最小化,原U型安装支架保持不变,加装减震装置安装板需做调整,将原来的固定孔直径由4mm扩充为10mm,以便于减震橡胶圈穿插。使用时,将4个减震橡胶圈的工字头任意一侧穿插通过安装板的固定孔,使安装板卡在减震橡胶圈最细的部位,减震橡胶圈工字头两侧分别露于安装板的两面,将压板置于设备和已固定了减震橡胶圈的安装板之间,支撑板置于已固定了减震橡胶圈的安装板的另外一侧,将压板、已固定了减震橡胶圈的安装板、支撑板固定孔对齐,用紧固件进行固定,U型支架和安装板的连接形式不变,从而实现减震安装,整个设备增加的高度为压板和减震橡胶圈工字头一侧的高度之和,即5mm,不会影响安装或导致设备与飞机结构摩擦碰撞。

该方案中安装板使用整个铝块铣削而成,主体厚度为3mm(插入U型安装底板上槽内的安装板舌头厚度洗削后保持2mm)。安装孔厚度2mm,便于减震器安装。重新设计后的安装板、减震装置与机载设备的安装示意图如图4所示。

4 静力分析

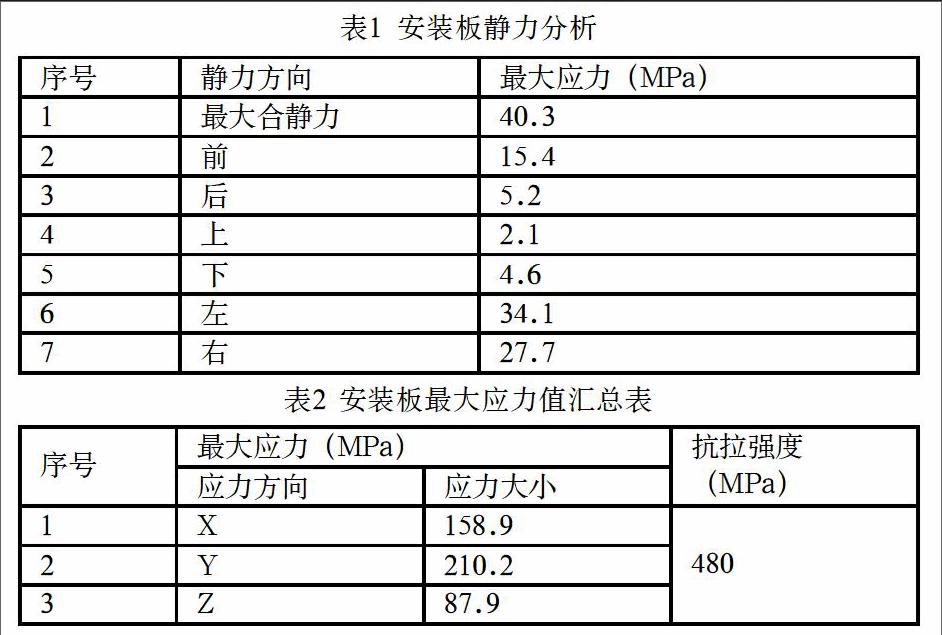

静力分析方法为在重力场基础上,按载荷平台要求对整个机载设备施加极限加速度载荷,以此计算安装板最大应力值。各方向极限载荷下安装板的最大应力值如表1所示。表1中最大合静力为同时施加向前、向下、向左方向加速度载荷。安装板各方向最大应力值均远小于材料抗拉强度极限520MPa。

5 随机振动分析

将加装减震装置的安装板采用宽带随机振动耐久试验功率谱激励进行随机振动仿真分析,得到X、Y、Z三个方向振动时安装板最大应力值如表2所示,随机振动仿真计算结果中,安装板最大应力为Y方向210.2MPa。安装板的最大应力值均小于各自材料抗拉强度极限480MPa。

6 试验验证

通过配重件进行试验验证。配重件的重量、重心位置、外形尺寸及安装接口尺寸均与某型机载设备相同。按实际载荷对配重件的X、Y、Z三个方向均先进行宽带随机振动耐久试验,然后进行正反两方向冲击试验。

两次试验结束后对试验安装板进行外观目视检查、对安装板的安装孔周围进行X光检测,均未发现异常变形及开裂现象。

7 结束语

本文所用的减震安装方案通过精心设计、仿真及试验验证,目前已移交用户使用,安装板断裂和螺钉脱落问题均无复现。该安装支架的减震设计对高度有限空间内机载设备的减震安装具有一定的参考意义。

参考文献

[1] 时社萍,常研等.机载雷达设备安装架的结构设计.电子机械工程,2010,26(1)

[2] 王长武,张幼安.随机疲劳分析在机载设备疲劳寿命预测中的应用,中国机械工程,2004,11.

作者简介

王小宁(1985-2-)女,陕西西安人,中航工业第一飞机设计研究院综合航电设计研究所工程师。

中国科技博览2017年4期