中速磨直吹式制粉系统动态模型及其改进

孟令虎,刘鑫屏

(华北电力大学 控制与计算机工程学院,河北 保定 071003)

中速磨直吹式制粉系统动态模型及其改进

孟令虎,刘鑫屏

(华北电力大学 控制与计算机工程学院,河北 保定 071003)

现有的中速磨直吹式制粉系统动态模型不能很好地反映磨煤机在增加给煤量时的非最小相位特性。为了准确反映磨煤机运行特性,通过对制粉过程进行深入分析,拟合出磨煤机循环倍率对一次风量与给煤量的函数关系,在现有模型基础上利用机理建模法建立改进的两入一出制粉系统动态模型。对改进后的模型进行仿真实验,实验表明,该动态模型很好地体现了磨煤机在增加给煤量时的非最小相位特性。经某电厂330 WM机组制粉系统实际运行数据验证,中速磨直吹式制粉系统在增加给煤量时确实出现了临界堵磨现象,该现象很好地验证了改进后模型的正确性。

直吹式制粉系统;一次风;给煤量;循环倍率;模型改进

0 引言

分析直吹式制粉系统动态特性,建立具有非最小相位特性的制粉系统动态模型具有重要意义。首先建立准确的制粉系统模型可使电厂运行人员熟悉设备特性。其次,制粉系统对象的特性直接影响到协调控制系统的控制性能,利用准确的制粉系统模型进行仿真试验,控制系统设计人员可以优化控制参数和改进控制方案。

由于制粉系统的特性直接关系到机组的安全经济运行,因此,目前针对直吹式制粉系统,许多学者在建立其模型方面做出了大量工作。文献[1-2]给出了直吹式制粉系统惯性加纯迟延的动态模型,并且给出了制粉系统惯性系数的求取方法。文献[3-4]通过拟合循环倍率与一次风的关系,增加了一次风变量对入炉煤量的影响,建立了制粉系统在一次风作用下的实际微分特性模型。文献[5-6]根据物质和能量守恒定理,在模型输入中又增加了一次风温度变量,输出变量中增加了煤粉水分和出口温度变量,建立了一个三输入三输出的非线性模型。这些模型分别从不同重点分析了制粉系统,但都没有反映出制粉系统发生堵磨时的运行特性。

为了建立可准确反映制粉系统运行特性的动态模型,本文首先分析了直吹式制粉系统的结构特点和工作原理,使用数据拟合法得到磨煤机循环倍率与一次风及给煤量的关系,利用机理分析构建一次风及给煤量对入炉煤量的动态模型,该模型不仅可以反映出制粉系统正常工作时的特性还可以体现制粉系统在临界堵磨时的非最小相位特性。通过某电厂330 WM机组的制粉系统运行数据来验证本文所建立模型的正确性,进而为研究直吹式制粉系统模型提供一种新思路。

1 对象模型

1.1 直吹式制粉系统结构

燃煤电厂中将原煤碾磨成细度合适的煤粉,在这个过程中所涉及的管道和机械设备就构成了制粉系统。目前在300 WM及以上机组中广泛运用直吹式制粉系统,直吹式制粉系统的结构如图1所示。

1. 原煤仓;2:磅秤;3. 给煤机;4. 磨煤机;5. 粗粉分离器;6. 一次风箱;7. 一次风管;8. 燃烧器;9. 炉膛;10. 二次风机;11. 一次风机;12. 空气预热器;13. 热风管;14. 二次风箱;15. 密封冷风门;16. 调温冷风门图1 中速磨直吹式制粉系统示意图

在图1中,制粉系统在燃料指令的作用下,将原煤从原煤仓中取出并由给煤机送进磨煤机中进行研磨,研磨后的细度合适的煤粉通过一次风吹入炉膛进行悬浮燃烧,完成化学能向热能转换。

磨煤机是制粉系统中的关键设备,按转速可分为低速磨煤机、中速磨煤机和高速磨煤机,其中辊-环式中速磨煤机(MPS)应用较多,辊-环式中速磨煤机的结构示意图[7]如图2所示。

1. 一次风;2. 原煤下降管;3. 粗粉分离器;4. 弹簧;5. 磨辊;6. 磨电机及减速装置;7. 风粉混合物图2 辊-环式磨煤机示意图

辊-环式磨煤机的磨盘是通过磨电机及减速装置带动旋转的,磨盘上有3个互呈120°的磨辊,磨辊在弹簧的作用下压在磨盘上,磨盘的旋转与磨辊发生摩擦并带动磨辊转动,在此期间原煤被碾磨成煤粉。碾磨后的煤粉在一次风的带动下上升至粗粉分离器,经过粗粉分离器合格的煤粉被一次风送入炉膛进行燃烧,较粗的不合格煤粉落入磨盘再继续碾磨。

1.2 模型建立

在直吹式制粉系统中,原煤是通过刮板或皮带传送进入磨煤机的,在这个过程中是需要一定输送时间的,因此给煤量和进入磨煤机内的煤量是不同步的,通过质量守恒可以得到:

(1)

式中:rm为进入炉膛的煤粉量(kg/s);rg为给煤机的给煤量(kg/s);τ1为原煤从给煤机到磨煤机所需的输送时间(s)。原煤从给煤机到进入磨煤机中的输送时间为τ1,τ1的大小和机组负荷有关,一般τ1取3~10 s。

进入磨煤机的原煤通过挤压变成煤粉,由一次风携带送至炉膛,在其他变量都不发生变化的条件下,磨煤机磨出的煤粉量与磨煤机中正在研磨的煤量成正比关系[8]。

(2)

式中:ro为磨煤机磨出的煤粉量(kg/s);M为在磨煤机中正在研磨的煤量(kg);T1为初始制粉惯性(s)。T1由原煤的可磨性系数、原煤颗粒大小和原煤成分等因素确定。根据质量守恒可建立微分方程:

(3)

研磨后细度合格的煤粉随一次风进入炉膛同样需要一定的输送时间:

(4)

式中:rb进入炉膛的煤粉量(kg/s);τ2为煤粉从磨煤机出口传送到炉膛中所需的时间(s),由于一次风压和一次风速较大,迟延时间τ2相对较小,一般取3~5 s。一次风速越大τ2就越小。

对公式(1)~(4)进行拉普拉斯变换可以得到:

(5)

式(5)反映了进入炉膛进行燃烧的煤粉量对给煤机的给煤量是一阶惯性加迟延的关系,惯性时间T1称为初始制粉惯性,迟延时间为输送过程所花费的总时间。

对于中速磨直吹式制粉系统,仅考虑进入炉膛的煤粉量和给煤量的关系是不够的,因为在制粉过程中一次风携带煤粉经过粗粉分离器,细度合格的煤粉被送进锅炉进行燃烧,不合格的煤粉返回磨煤机中继续碾磨。因此,在制粉过程中一次风有很重要的作用,若能在建立制粉系统的动态模型过程中考虑一次风的作用,将会使建立的模型更具实际意义。

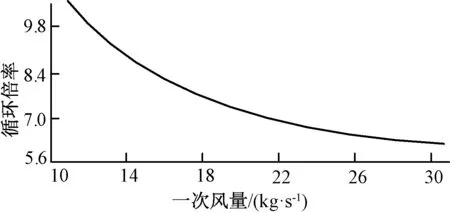

文献[9]研究表明,中速磨直吹式制粉系统的惯性时间主要和磨煤机的初始制粉惯性及循环倍率有关,并且当负荷变化时,只要磨煤机结构及粗粉分离器挡板开度确定,初始制粉惯性不会大幅度变化,但一次风要随着负荷变化,使循环倍率发生变化。图3是磨煤机循环倍率随一次风速的特性曲线。

图3 循环倍率特性曲线

磨煤机的循环倍率是表征磨煤机再循环煤粉量的参数。在其他参数不变的情况下,随着一次风量的增加,落回磨煤机中细度不合格的煤粉与一次风带出的煤粉比例减小,因此,随着一次风速增加,循环倍率是减少的。磨煤机的循环倍率和一次风速的关系可以通过数据拟合的方法得到。工程上可以把循环倍率特性曲线拟合成直线。

k=k1qa+k2

(6)

式中:k为磨煤机循环倍率;qa为一次风量(kg/s);k1,k2为拟合系数。

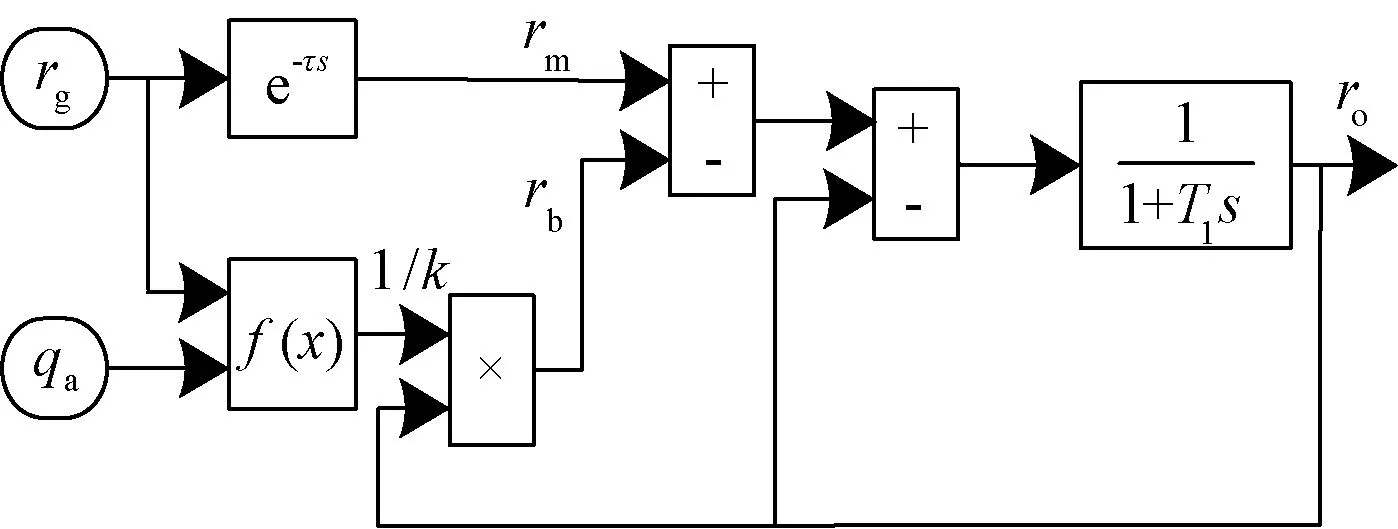

通过以上分析可知,该模型输入为给煤量rg和一次风量qa,模型输出为进入炉膛的煤粉量rb。忽略煤粉从磨煤机出口到炉膛的管道传输时间,该两输入一输出的动态模型如图4所示。

图4 考虑一次风作用的制粉系统动态模型原理图

由图4可以得到:

(7)

式中:rb为进入炉膛的煤粉量(kg/s);rm为进入磨煤机的原煤量(kg/s);ro为磨煤机磨出的煤粉量(kg/s);k为磨煤机循环倍率;T1为初始制粉惯性(s);τ为迟延时间(s)。

通过分析可知,该两入一出模型引入了一次风变量更好地描述了制粉系统的动态特性。但模型中只考虑了一次风量对循环倍率的影响。

1.3 模型改进

为了能更加准确描述中速磨直吹式制粉系统的动态特性,不能仅考虑一次风量对循环倍率的影响。在机组增加负荷时,给煤机在锅炉主控指令的作用下加入部分超调的原煤进入磨煤机中,如果此时机组的运行负荷较高并且磨煤机运行状态不佳时,磨煤机会发生临界堵塞,即磨煤机的出力不能很好地跟随负荷指令变化,反而是向反方向变化,一段时间后进入锅炉的煤粉量才随指令正常变化。这种现象就说明了磨煤机是一个非最小相位系统。在制粉系统实际工作中,中速磨煤机往往会出现上述的临界堵塞状态,这种堵塞现象是导致中速磨煤机是非最小相位系统的主要原因。为了体现磨煤机堵磨现象在模型中增加了入磨煤量rm对循环倍率k修正,可以体现出给煤量与送入炉膛煤粉量的关系。

工程实际中,循环倍率k与rm存在线性关系,可由式(8)表示:

k=kmrm

(8)

式中:km为计算风煤比关系系数;rm为入磨煤量(kg/s);k为循环倍率。

图3中,一次风量qa和循环倍率k的拟合曲线更接近倒数函数曲线,根据图3可得如下关系式:

(9)

式中:ka1,ka2为一次风量对循环倍率的拟合系数。

由式(8)、(9)可得,模型改进后磨煤机的循环倍率计算式为:

(10)

式中:k1,k2为改进后循环倍率的拟合系数。

改进后的模型动态图如图5所示。

图5 改进后的制粉系统动态模型原理图

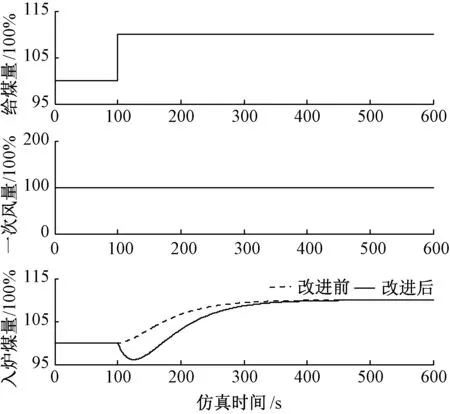

对改进后的动态模型进行阶跃扰动实验,图6是在仿真时间t=100 s时进行一次风阶跃扰动时煤粉量响应曲线。仿真结果表明,模型改进前和改进后一次风发生阶跃扰动时煤粉量响应曲线一致,都具有实际微分特性。

图6 一次风增加时煤粉量响应曲线

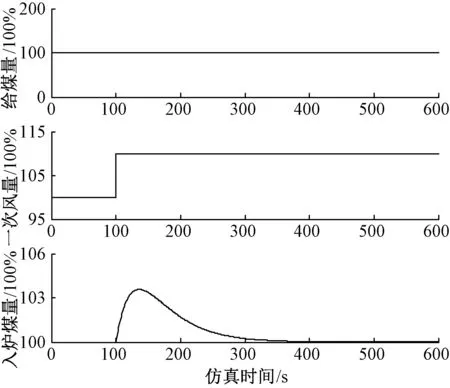

图7 给煤量增加时煤粉量响应曲线

图7是在仿真时间t=100 s时进行给煤量的阶跃扰动时煤粉量响应曲线。 仿真结果表明,在增加给煤量时,改进后的模型较改进前的模型输出响应呈现出了非最小相位特性。

图8是t=100 s时进行给煤量及一次风同时发生阶跃扰动时煤粉量响应曲线。仿真结果表明,在加煤同时增加一次风量,改进后的模型仍表现出了非最小相位特性,但相对于图7的输出响应,图8的非最小相位量明显减小。

图8 一次风和给煤量同时增加时响应曲线

由仿真结果可以看出,改进后的模型体现了磨煤机的临界堵塞状态,并且磨煤机处于临界堵塞状态时,通过增加一次风量以及减少给煤量都能有效地减少磨煤机运行中存在的非最小相位量。

2 实验验证

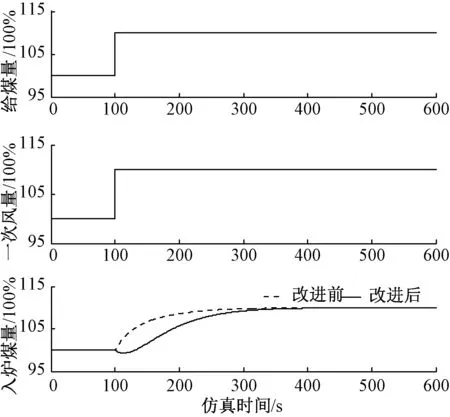

实际机组运行过程中,可以利用磨煤机运行参数来反映出磨煤机的运行状态[10-11],相关参数包括磨煤机出入口风压差Pd(kPa)、磨煤机电流Im(A)以及磨煤机出口风粉混合物温度Tc(℃)这3项指标。

图9是某电厂C磨实际运行过程中的参数曲线,该磨在t=300 s时增加了给煤量并且保持一次风量不变。图中磨差压Pd和磨电流Im在300 s之后有较大增加并且风粉混合物出口温度Tc显著降低,这些数据说明了在300 s时增加给煤量后进入炉膛的煤粉量并不是随着给煤量增加而增加的,而是在一段时间内进入炉膛的煤粉量是减少的[12]。这体现了磨煤机在增加给煤量时的特性是非最小相位系统特性。

图9 给煤量增加时磨煤机部分参数曲线

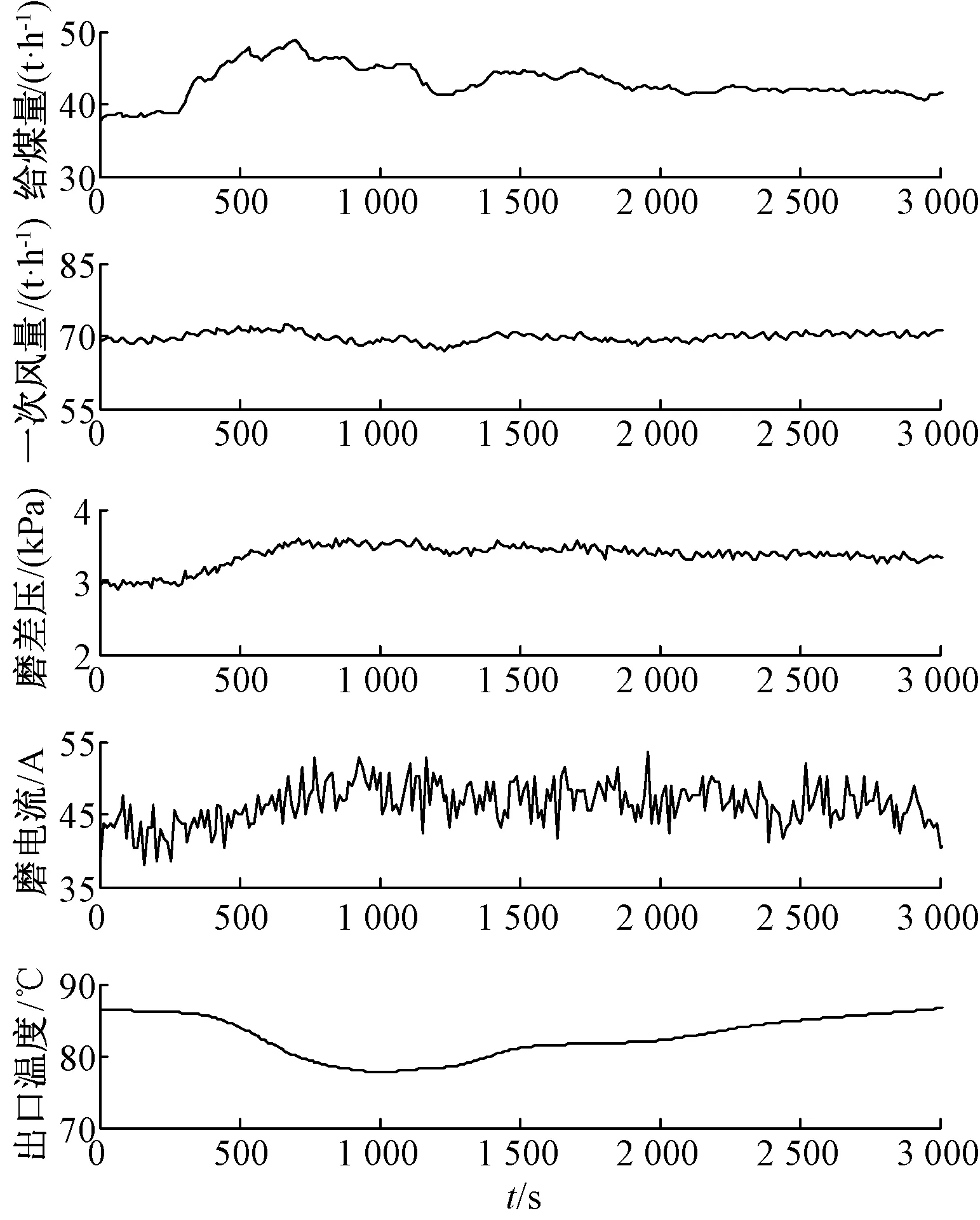

图10中该台磨煤机在t=1 500 s时增加给煤量的同时增加一次风量,图中磨差压Pd和磨电流Im在t=1 500 s之后有轻微增加并且风粉混合物出口温度Tc略有降低。图10说明了在t=1 500 s时增加给煤量后,煤粉在磨煤机中堵塞程度小于图9中堵塞程度,较好地跟随了给煤指令。

图10 给煤量和一次风同时增加时磨煤机部分参数曲线

从图7和图9可以看出,在增加给煤量不增加一次风量时,改进后的动态模型和实际系统都出现了磨煤机的临界堵磨现象,表明了磨煤机是非最小相位系统。从图8和图10可以看出,在加煤加风时磨煤机的非最小相位量较加煤不加风时都明显减小。通过比较可以看出改进后模型的动态特性较原始模型更贴近实际制粉系统的运行特性。然而实际的制粉系统是一个复杂的时变的系统,它的特性会随负荷、煤质、一次风等因素不断变化,同时它的非最小相位量也是变化的。若需要进一步准确模拟制粉过程需要对改进后的动态模型参数进行调整。

3 结论

本文阐述中速磨直吹式制粉系统的组成结构和工作原理,根据制粉系统的工作原理,对系统进行机理建模。通过对制粉系统的进一步分析后对模型进行了改进,改进的模型中增加了给煤量对循环倍率的影响,并利用MATLAB仿真得到了模型改进后的制粉系统的动态特性,通过使用一台330 MW火电机组磨煤机的运行数据进行验证,得到如下结论:

(1)实际运行数据显示,在发电机组较大范围变负荷时,磨煤机堵塞是造成负荷-压力波动较大的重要因素之一。

(2)改进后的直吹式制粉系统模型较现有模型体现了煤粉细度对循环倍率的影响,更贴近实际火力发电厂磨煤机在临界堵磨时的运行特性。

(3)熟悉直吹式制粉系统特性后,通过合理调节给煤量和一次风量,可避免使磨煤机出现堵磨,保证机组稳定运行。

[1] 田亮,曾德良,刘吉臻,等. 简化的330 MW机组非线性动态模型[J]. 中国电机工程学报,2004,24(8):183-187.

[2] 丁承刚,郭士义,龚燕雯,等. 电站锅炉制粉系统模型的建立与应用[J]. 锅炉技术,2016,47(1):5-8.

[3] 田丹,田亮,刘鑫屏,等.中速磨直吹式制粉系统的动态模型[J].电力科学与工程,2008,24(9):41-44.

[4] 张锐锋,潘华,李小军,等. 制粉系统动态特性对协调控制系统的影响[J].热力发电,2015,44(7):78-82.

[5] 曾德良,高珊,胡勇. MPS型中速磨煤机建模与仿真[J]. 动力工程学报,2015,35(1):55-61.

[6] 魏乐,苑召雄,闫媛媛,等. 基于系统动力学的MPS中速磨煤机建模与仿真[J]. 热力发电,2016,45(8):26-30,42.

[7] 宋增旺,成凯. MPS与ZGM型中速磨煤机比较[J]. 中国新技术新产品,2016(8):30.

[8] 秦志明,刘吉臻,张栾英,等. 直流炉机组简化非线性动态模型[J].动力工程学报,2013,33(12):955-961.

[9] 刘鑫屏.热力发电过程建模与状态参数检测研究[D].北京:华北电力大学,2010.

[10] 赵雯文,田亮,张锐锋. 电站锅炉一次风系统模型[J]. 华北电力大学学报(自然科学版),2015,42(2):84-90.

[11] 廖海燕,张维,余学海,等. 200 MW富氧燃煤电厂制粉系统及磨煤机参数研究[J].中国电力,2016,31(1):23-27,32.

[12] 张竞争. ZGM型中速磨煤机堵塞故障的分析与预测[J]. 热能动力工程,2016,31(9):125-128,140.

Dynamic Model of Medium Speed Mill Direct Firing Pulverizing System and its Improvement

MENG Linghu,LIU Xinping

(School of Control and Computer Engineering, North China Electric Power University, Baoding 071003, China)

The present dynamic model of direct firing pulverizing system of medium-speed pulverizer cannot reflect the non-minimum phase characteristics of coal mill well when the coal feed rate increases. In order to accurately obtain the operating characteristics of the coal mill, by analyzing the milling process deeply, the function relationship of the coal mill circulating ratio to primary air and feed coal rate is obtained and fitted in curves, then the improved model of two-input one-output for the direct firing pulverizing system is established by using the mechanism modeling method based on existing model. Simulations and experiments have been conducted on the improved model, and the results demonstrate that the dynamic model can well reflect the coal mill non-minimum phase characteristics as the coal feed rate increases. Verified by actual operation data of a certain power plant with a 330 WM unit pulverizing system, in the direct firing pulverizing system of medium-speed pulverizer, the phenomenon of critical blocking appears when feed coal rate increases, which confirms the correctness of the improved model.

direct firing pulverizing system; primary air; coal feed rate;circulation ratio; model improvement

10.3969/j.ISSN.1672-0792.2017.04.007

2016-10-24。

国家重点基础研究发展计划项目(973计划)(2012CB215200);中央高校基本科研业务费专项资金(2014MS145)。

TK229.2

A

1672-0792(2017)04-0037-06

孟令虎(1995-),男,硕士研究生,研究方向为发电系统建模、仿真与优化控制。