基于SolidWorks和ANSYS WorkBench平台的办公家具柜体力学分析

夏兴华,陈 峰,曲英杰

(辽宁林业职业技术学院,辽宁 沈阳 110101)

办公家具是人们生活中所用家具的重要组成部分,家具的安全性和舒适性越来越受到人们的关注,家具设计强度问题日益引起人们的关注。在国外,家具强度安全有着严格的要求。因此对家具设强度分析在产品研发有着巨大的实用价值。目前家具强度设计处于初步发展阶段,目前国内一些学者利用ANSYS软件对家具32mm系统的合理性及家具框架和脚部的强度研究取得很大进展[1~3],但是这些研究还停留在理论研究阶段,研究者的研究成果在模型处理和网格划分需要花费大量的时间,在建模过程中往往是重复性的工作,实际应用效果较差。

SolidWorks软件是世界上广泛应用的实体参数化设计软件,这款软件可以快速地实现模型库的建立、装配和工程图的绘制,该软件广泛应用在机械领域中,但是在家具领域中应用较少[4]。另外,Solid-Works可将模型完整导入到有限元分析软件ANSYS Workbench中,实现软件之间的数据交换[5]。本研究对办公家具的搁板及柜体受力进行分析,采用Solidworks软件建立模型,并运用有限元分析软件ANSYS Workbench软件对搁板受力状态进行模拟,并对搁板变形进行进行分析,计算出最大变形,最大应力,判断该部件尺寸在受力状态下是否可行。并通过试验数据与模拟分析结果进行对比,探讨该产品的合理性。

1 办公柜类结构

本文研究对象是办公家具,办公家具由结构部件和系统部件构成。结构部件起强度作用,主要采用三合一连接件和圆棒榫接合,系统部件采用模数化接口,可以连接门板、抽屉、搁板等部件。研究对象的柜体高1700mm,宽900mm,深500mm,单独的搁板部件为900*300*16mm,为固定搁板,本文主要分析柜类整体及单独搁板受力情况。

2 SolidWorks和ANSYS WorkBench平台对搁板力学分析

2.1 办公柜类模型建立

本文柜体模型由SolidWorks?2014软件建立,通过模型库实现装配体装配,对建立好的装配体进行保存。通过SolidWorks模型库建立缩短了研发周期,还能保证模型的正确性。在ANSYS Workbench 14.5中,可以快速导入SolidWorks建立的模型。

2.2 定义材料属性

文中的办公家具模型采用中密度纤维板作为基材,基材是由微小颗粒组成,中密度板属于粘弹性材料,在长时间承载载荷下会发生蠕变,分析书籍在瞬间加载在家具中的力学现象,假设在这种情况下发生弹性变形,因此材料设置为线性材料,不考虑搁板长时间收到载荷。中密度纤维板弹性模量及泊松比通过试验获得[6]。因此在Engineering Data模块中设置材料属性,材料属性参数如表1所示,材料属性如图1所示。并将Mechanical界面将材料参数添加到模型中。

表1 办公家具材料属性设置

图1 办公家具材料属性

2.3 网格划分

在Mechanical界面中选择Mesh选项进行网格设置并生成网格,本文选择六面体网格作为划分单元,单元尺寸为4mm。

2.4 边界条件设置

在Static Structural设置边界条件,由于搁板为固定搁板,将搁板与柜体接触部分的两个面设置为Fixed Support刚性约束,约束X、Y、Z 3个方向的位移。常见书籍为16开本,尺寸为260*184*26mm,标准纸张密度为700kg/m3,文中选用的搁板件满负荷时,总书的重量约295.36N,搁板自重30.24N,合计重量为325.6N,设置搁板件表面承受向下的均布载荷为 1.205E~3MPa。

2.5 有限元求解及输出结果

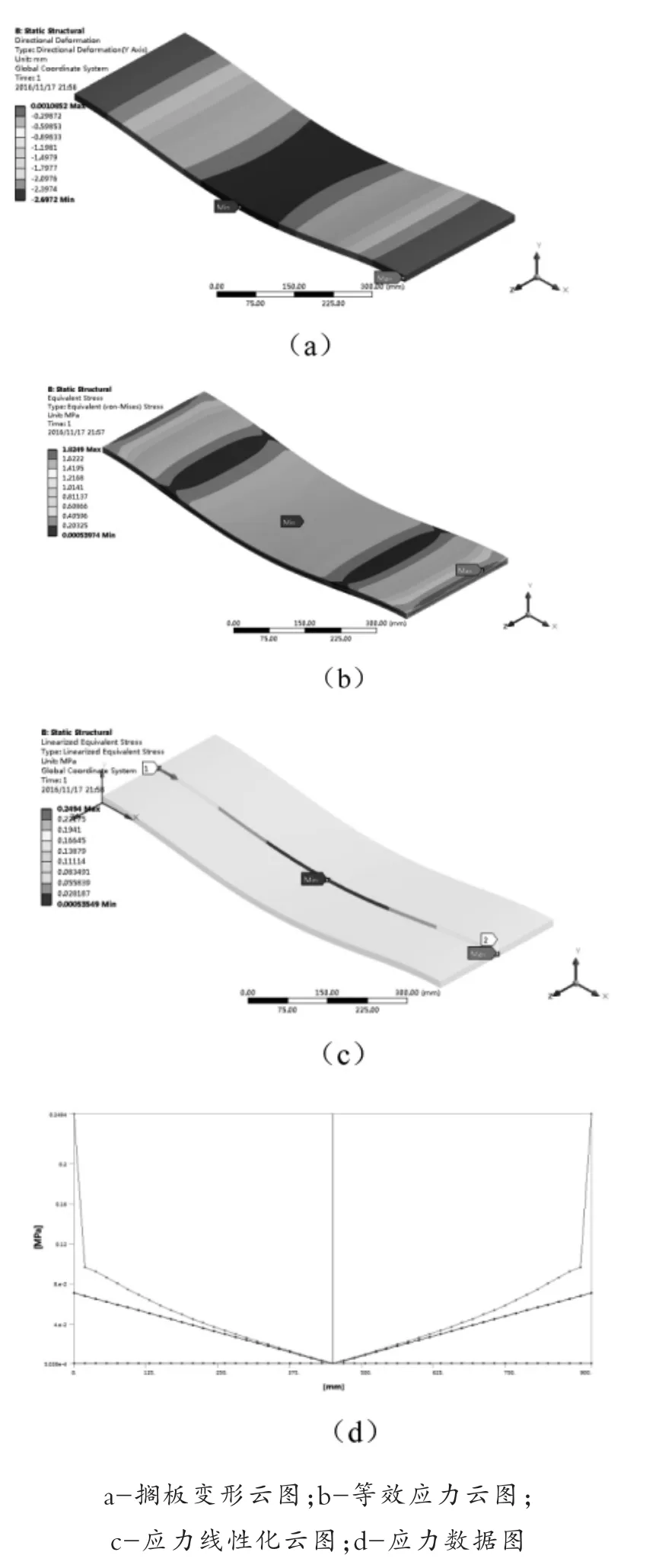

在Solution选项中进行求解,求解结束后,在结果中显示变形云图、等效应力云图及应力线性化云图,并在搁板的(0,0,0)坐标至(900,8,150)坐标路径处显示应力数据图,显示在长度方向的应力变化数据,如图2所示。

图2 搁板变形分析结果

由图2-a可知,搁板在均布载荷下在中心的变形量最大,最大位移为2.9672mm,因此中间部分最容易发生变形。在图2-b和2-c中,搁板在均布载荷下最大应力为1.8249MPa,由图2-d可知,应力分布呈线性分布,中间应力最大。由ANSYS Work-Bench软件分析图中端部应力值较大,在刚性约束载荷下,采用连接件应保持连接件有足够的抗拔力。

2.6 搁板力学分析结果与试验数据对比

试验采用900*300*16mm规格的中密度纤维板固定两侧,对搁板施加325.6N的载荷,将板平均取19份,每隔50mm取一次测量,取每个点平均测量值测器垂直方向变化值,分析结果与试验结果如表2所示。

表2 ANSYS WorkBench变形分析结果和试验结果比较

由表看出ANSYS WorkBench分析值与实验值吻合较好,但也存在一定偏差,这是由于试验材料的中密度板并不是线性的弹性材料,用ANSYS计算变形时把中密度板看成理想的弹性材料,在实验过程中,施加载荷必然会有部分的塑性变形,撤去载荷会有部分的残余应变。而连接件会产生次要变形,ANSYS WorkBench假设中忽略搁板和侧板的次要变形,但次要变形对实验结果影响是微小的。柜类搁板主要受垂直载荷,在弯矩作用下产生弯曲变形,因而往往略去剪力和轴力作用所产生的次要变形,使得计算更加简单,并且对于材料强度值影响较低。因为在垂直载荷作用下节点线位移数值相当小,采用人造板制作的柜类产品搁板与侧板通常采用圆棒榫和偏心连接件接合,这类连接件主要承受弯曲力矩,而受拉、压等轴向力的影响不大,可忽略不计,可按无节点线位移计算。

根据以下公式对搁板受力情况进行理论计算,得出中点挠度值和中点应力值分别为2.79mm和0.97MPa。

式中:M—最大弯矩(N·mm);W—截面抗弯系数(mm3);I-惯性矩;Y—弯曲变形量 (mm);P—负荷(N);L—支点间的距离 (mm);E—材料的弹性模量(Pa);σ—应力值(Pa)。并通过模拟结果与公式理论计算结果对比得出的结果如表3所示。

表3 理论计算和ANSYS WorkBench模拟计算结果比较

由表3可知,刚性约束中密度搁板挠度和应力值分析理论与ANSYS WorkBench软件分析结果相差分别为3.7%和4.0%,计算结果小于5%的允许误差,在允许误差范围之内,可知ANSYS WorkBench软件与理论分析结果吻合较好。该误差可能是由于所选单元的网格大小、泊松比大小以及网格单元的选用导致的,在计算挠度、应力值大小时需要比较多的单元和网格数才能得到比较准确的数值。从实验数据和ANSYS结果吻合性较好,这说明有限元分析方法分析在家具设计中的应用是可行的。

3 柜体受力变形分析

在柜体受力分析采用以下假设:1.板件在平行板面方向不变形;2.板件之间相互连接的边不传递弯矩,即弯矩不能由一块板传递到另一块板上,在板件柜体结构中,第一条假设能得到满足,而第二条得不到满足,因为所有柜体结构中,板件连接边都有一定的刚性。在采用铰链连接时满足第二种假设,因为铰链连接只传递剪切力和轴向力,不传递弯矩。实际上板件角部结构和都是半刚性的。所以真实的刚度比计算值稍微偏大,稳定性较好,不同的连接件刚度影响大小不同,采用偏心连接件的刚度较好。

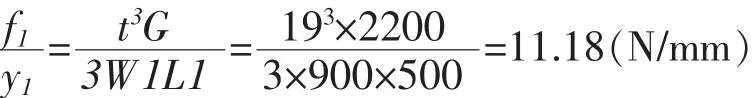

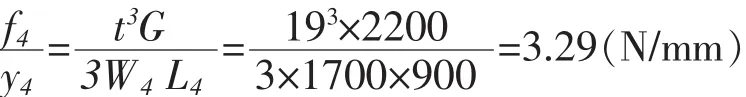

柜体是由16mm厚的中密度板组成,中密度弹性模量为2.2MPa,柜高1700mm(除去脚高),柜宽900mm,柜深500mm。由公式可知,要使柜体自由角产生1mm的变形,需加102.63N的力。

顶板、底板扭转刚度

旁板扭转刚度

背板扭转刚度

把这些数据带入上式

运用Solidworks及ANSYS WorkBench软件对柜角进行分析,如图3所示,对柜体进行网格划分,对三个柜角进行约束,对第四个角悬空,施加外载荷F。分析结果如图4所示,柜体施加102.63N的力,自由角变形为1.0852mm。可见软件分析结果与理论分析值相近,可见ANSYSY软件能够简化数学分析,可以进行有效的分析。图5为增加一块固定搁板的变形图。柜体最大变形由41.295mm减少到28.375mm,说明增加柜体搁板可增强柜体刚度,可以抵抗变形能力增强。可见带固定搁板的书柜,其刚性较好,有较强的稳定性。

ANSYS WorkBench软件只是在不考虑连接件的情况下,将板件看为一体,对于有连接件的柜体,需要对连接件进行建模,进行参数确定,但需要考虑多种因素,如连接件的规格、材料和板件的配合方式等,ANSYS软件都要进行参数的确定。目前国内外还没有对模型进行标准化建模相关的研究,对连接件的参数和建模,需要进行深入的研究。

图3 对柜体进行网格划分和边界条件设置

图4 柜体变形结果

图5 增加搁板后柜体变形

4 结论

家具设计作为工程设计的一种,将虚拟仿真平台的结构强度设计引入到家具产品研发中势在必行,通过SolidWorks和 ANSYS WorkBench软件可以快速,有效地对家具力学性能进行验证,可以有效节约成本,缩短产品研发周期。本文对办公家具搁板进行分析,得出SolidWorks和 ANSYS WorkBench力学分析与理论分析吻合度较好,误差在5%以内。另外将试验结果与分析结果进行对比,分析接近试验值。另外分别对有无搁板的柜体进行受力分析,结果表明,固定搁板可以有效地增加柜体刚度,建议在柜体中增加固定搁板的数量以减少刚度变形。SolidWorks和ANSYS WorkBench软件的联用为家具设计的检验开发了新的途径。

参考文献:

[1]何风梅,沈隽,鲍含伦.板式家具结构强度设计的发展及现状[J].林业科学,2008,44(3):170-172.

[2]张杰,李树森,王逢瑚.有限元法在家具结构设计中的应用[J].家具,2009, (2):33-36.

[3]雷鹏.中密度板座椅的静载荷强度分析与优化[D].内蒙古农业大学,2015.

[4]吴志林,张凯还.基于 SolidWorks尺寸驱动建模的二次开发[J].计算机时代,2013,(1):14-17.

[5]郑帅,柴晓艳,刘锡军,等.基于 SolidWorks和 Ansys Workbench的钢管输送机构关键部件的优化设计[J].起重运输机械,2016,(6):7-11.

[6]孙建平,胡英成,王逢瑚.基于智能技术的木材缺陷定量无损检测研究 [J].仪器仪表学报,2013,34(9):1955-1960.