不同工艺条件对番木瓜变温压差膨化产品品质的影响

方蕾+刘洋洋+吕明哲

摘 要 为探索较优的番木瓜变温压差膨化干燥工艺,分析了冷冻时间、预干燥温度、预干燥时间、膨化温度、停滞时间、抽空时间等6个因素对番木瓜膨化产品品质的影响。结果表明,在冷冻时间2 h,烘干温度80 ℃,烘干时间5 h,膨化温度115 ℃,抽空时间210 min时,可得到色泽鲜艳,口感酥脆的番木瓜变温压差膨化产品。

关键词 番木瓜 ;变温压差膨化 ;干燥 ;品质

中图分类号 TS255.4

Abstract To obtain better technical conditions of explosion puffing drying for papaya at variable temperature and pressure difference, the effects of the factors(freezing time, pre-drying temperature,pre-drying time, puffing temperature,dwell time,vacuum drying temperature) during explosion puffing drying treatment on the qualities of the explosion puffing papaya products were discussed. The results show that the optimal technical conditions were obtained as follows: cooling time of 2 h, pre-drying temperature of 80 ℃, pre-drying time of 5 h, puffing temperature of 115 ℃, vacuum drying time of 210 min. The explosion puffing papaya products obtained by this process has the quality of bright color and crisp.

Key words papaya ;explosion puffing at variable temperature and pressure difference ;drying ;quality

番木瓜(Carica papaya L.)是嶺南四大名果之一,其果皮光滑美观,果肉厚实细致、香气浓郁、营养丰富、甜美可口,有“万寿瓜”、“百益之果”之雅称[1]。

番木爪除作为水果具有丰富的营养价值外,还具有增强免疫力、清除自由基、抗菌抗病原体等药用价值。成熟的番木瓜是营养丰富的高档珍稀水果,含大量蛋白质、维生素C、胡萝卜素和蛋白酶、富含17种以上氨基酸及钙、铁等,其胡萝卜素和维生素C的含量分别是菠萝的20和4倍,可有效补充人体的养分、增强机体的抗病能力。未成熟番木瓜的乳汁中所含的番木瓜蛋白酶,是一种制造化妆品的上乘原料,具有美容增白的功效,同时还可用于制造健胃药、驱虫剂,也可作酒类、果汁的澄清剂和肉类的软化剂,有健胃化积、驱虫消肿的功效。所以,成熟的番木瓜是一种比较理想的饭后水果[2]。

据FAO统计,2010年中国番木瓜种植面积为9 700多hm2,产量为16万t。目前番木瓜是世界上产量增幅最大的热带水果,年增长率达4 %,已成为第四大热带、亚热带畅销水果[3]。目前中国番木瓜主要利用方式是鲜食、提取木瓜蛋白酶以及木瓜原汁饮料、果酒与果醋、木瓜粉等。新鲜番木瓜多数仅限于在产地及周边地区销售,以园为市,以街为市,售价偏低。产后商品化处理技术低,采收、分级、防腐、包装、保鲜、贮藏、运输等难以达到出口标准,产品主要靠内销[4]。如其他热带果蔬一样,成熟的番木瓜鲜果水分含量较高,采收后其鲜果生命活动旺盛,呼吸强度大,极不易贮藏。虽然与香蕉、荔枝、龙眼、菠萝等跃变型热带水果相比,其保存期稍长,但在贮藏和保鲜期间损耗率同样非常高。可见,国内番木瓜种植面积大、产量高,但产后商品化处理技术低,保鲜、贮运和加工的技术比较落后。将番木瓜进行深加工,一来可减少损失、提高耐贮性,同时可提高产品附加值,生产出不同类型的番木瓜产品。

干燥作为一种传统的食品贮藏技术,可去除果蔬中的水分,抑制物料内部微生物活动,延长食品的货架期,减少贮运费用,增加产品的附加值[5]。食品的干燥方式有传统的热风干燥、低真空冷冻干燥、真空低温油炸以及近些年流行的变温压差膨化干燥等。一些机构和学者对番木瓜干燥技术进行了研究。国外研究主要集中在番木瓜涂膜干燥和泡沫干燥上。Carcia等[6]以福尔摩沙品种的木瓜片作为考察对象,对其表面用果胶进行涂抹以形成果胶膜,通过对比二者的细胞结构、颜色和维生素C含量来考察果胶可食膜技术对木瓜片的干燥效率和质量的影响,结果表明:利用可食膜技术涂膜于木瓜片上,不仅提高了维生素C的保存率,还表现出更高的水分扩散率,且干燥前后其细胞组织结构排列都与新鲜木瓜类似。Diego等[7]对比了木瓜在有可食性涂膜和无可食性涂膜情况下的干燥动力学、维生素C和保色性,证明果胶+维生素C混合液涂膜后的番木瓜在感观上更优,为商业应用提供可能。Palani等[8]研究了泡沫干燥法生产木瓜粉的干燥工艺。国内也有学者利用不同干燥方式对番木瓜的干燥进行了对比研究。高鹤等[9]探讨不同干燥温度和不同切片厚度条件下番木瓜的热风干燥特性,表明木瓜热风干燥主要为降速过程。此外,高鹤等[10]还以干燥特性、色泽、复水性以及抗坏血酸保留率为评价指标研究了不同干燥温度(60、70、80、90 ℃)下中短波红外辐射和热风干燥对番木瓜片品质的影响。陈清香等[11]以番木瓜为原料,研究了其果汁粉的喷雾干燥工艺条件。于婷等[12]以蜂蜜木瓜粉的感官质量为评价指标,研究了对其最佳配方比。滕建文等[13]选用5组不同成熟度的番木瓜制备冻干脆片,发现原料的成熟度对番木瓜冻干脆片有影响,低成熟度番木瓜所需冷冻干燥时间较短,但其色泽也较暗,同时塌陷程度较为严重,最终确定了最适成熟度的番木瓜冻干加工原料。

目前,不同工艺条件对番木瓜膨化脆片品质影响的研究还相对较少。本研究以新鲜番木瓜为原料,探讨了不同工艺条件对番木瓜膨化脆片品质的影响,并找出了较优的番木瓜膨化工艺。

1 材料与方法

1.1 材料

番木瓜:成熟度9成,新鲜、表皮光滑,购于湛江市霞山三和批发市场。

1.2 仪器与试剂

电热恒温鼓风箱:DHG-9013A,上海一恒科学仪器有限公司。

色彩色差仪:CR-400型,日本美能达公司。

变温压差果蔬膨化机:QDPH10-1,天津市勤德新材料科技有限公司。

1.3 方法

1.3.1 工艺流程

番木瓜预处理(清洗、冷冻、去皮去籽、切片)→预干燥→均湿→变温压差膨化干燥→分级→包装→成品。

1.3.2 单因素试验设计

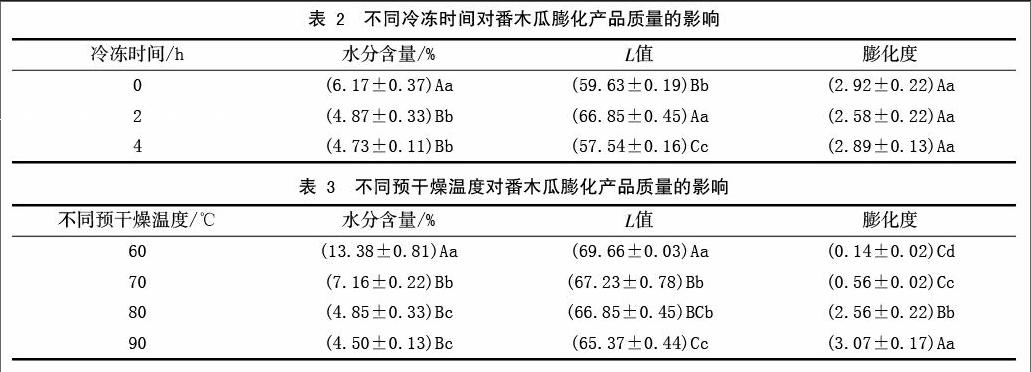

通过预实验结果,选取番木瓜变温压差膨化干燥工艺中冷冻时间、预干燥温度、预干燥时间、膨化温度、停滞时间、抽空时间等6个因素进行逐一的单因素试验(表1),分析各因素对膨化产品水分含量、色泽、膨化度的影响。

产品质量评价为:番木瓜膨化产品水分含量越低、色泽和膨化度值越大,则番木瓜膨化产品质量较好。

(1)不同冷冻时间对番木瓜膨化产品质量的影响:番木瓜经清洗、晾干后,在-18 ℃条件下冷冻0、2、4 h后取出切片,烘箱温度为80 ℃,对其烘干5 h后,均湿10 min,再进行膨化干燥处理。膨化参数设定为:膨化温度115 ℃,膨化压力0.2 MPa,停滞时间5 min,抽空温度75 ℃,抽空时间为210 min,真空罐内真空度达到0.098-0.100 MPa。产品取样进行品质分析。平行试验2次,产品取样3次,结果取平均值,以下相同。

(2)不同预干燥温度对番木瓜产品质量的影响:番木瓜经清洗、晾干后,在-18 ℃条件下冷冻2 h后取出切片,烘箱温度分别为60、70、80、90 ℃,对其烘干5 h后,均湿10 min,再进行膨化干燥处理。膨化参数设定为:膨化温度115 ℃,膨化压力0.2 MPa,停滞时间5 min,抽空温度75 ℃,抽空时间为210 min,真空罐内真空度达到0.098-0.100 MPa。产品取样进行品质分析。

(3)不同预干燥时间对番木瓜膨化产品质量的影响:番木瓜经清洗、晾干后,在-18 ℃条件下冷冻2 h后取出切片,烘箱温度为80 ℃,对其烘干4、5、6、7 h后,均湿10 min,再进行膨化干燥处理。膨化参数设定为:膨化温度115 ℃,膨化压力0.2 MPa,停滞时间5 min,抽空温度75 ℃,抽空时间为210 min,真空罐内真空度达到0.098-0.100 MPa。产品取样进行品质分析。

(4)不同膨化温度对番木瓜产品质量的影响:番木瓜经清洗、晾干后,在-18 ℃条件下冷冻2 h后取出切片,烘箱温度为80 ℃,对其烘干5 h后,均湿10 min,再进行膨化干燥处理。膨化参数设定为:膨化温度分别为95、105、115、125 ℃,膨化压力0.2 MPa,停滞时间5 min,抽空温度75 ℃,抽空时间为210 min,真空罐内真空度达到0.098-0.100 MPa。产品取样进行品质分析。

(5)不同停滞时间对番木瓜产品质量的影响:番木瓜经清洗、晾干后,在-18 ℃条件下冷冻2 h后取出切片,烘箱温度为80 ℃,对其烘干5 h后,均湿10 min,再进行膨化。膨化参数设定为:膨化温度设定为115 ℃,膨化压力0.2 MPa,停滞时间分别为0、5、10 min,抽空溫度75 ℃,抽空时间为210 min,真空罐内真空度达到0.098-0.100 MPa。产品取样进行品质分析。

(6)不同抽空时间对番木瓜膨化产品质量的影响:番木瓜经清洗、晾干后,在-18 ℃条件下冷冻2 h后取出切片,烘箱温度为80 ℃,对其烘干5 h后,均湿10 min,再进行膨化。膨化参数设定为:膨化温度为115 ℃,膨化压力0.2 MPa,停滞时间分别为5 min,抽空温度75 ℃,抽空时间为150、210、270 min,真空罐内真空度达到0.098-0.100 MPa。产品取样进行品质分析。

1.3.3 测试指标

(1)水分含量的测定:参照GB/T 5009.3-2010《食品中水分的测定》,采用直接干燥法测量。

(2)色泽的测定:利用CR-400型色彩色差计进行测定[14]。

利用色彩色差计,以仪器白板色泽为标准,依CIELAB表色系统测量番木瓜的明度指数L*、彩度指数a*和b*。L*值为明度指数,反映白度和亮度的综合值,该值越大表明被测物越白亮。a*和b*值称为彩度指数,两者共同决定色调,a*值为“+”值表示偏红,“-”值表示偏绿,值越大表示偏向越严重;b*值为“+”值表示被测物偏黄,“-”值表示被测物偏蓝。L值、a值、b值是以仪器白板色泽为标准测量时的值。

根据预实验与感观分析对比,本研究中采用L*值反映番木瓜色泽较为合适。

(3)膨化度的测定:参照文献[15]比容法。

用超细石英砂填埋的方法测定膨化产品的体积。测量仪器自制,误差小于0.2 mL,体积取平均值,膨化度用下式计算:

膨化度=(V-V0)/V0

式中V为膨化后的体积,mL;V0为膨化前的体积,mL。

1.3.4 统计分析方法

采用Data Processing System V7.55对试验数据进行处理分析。

标记不同字母表示通过Duncan新复极差方差分析,标记不同大写和小写字母分别表示处理间在1 %和5 %水平上有显著差异。

2 结果与分析

2.1 不同冷凍时间对番木瓜膨化产品质量的影响

由表2可以看出,随着冷冻时间从0 h延长至4 h,膨化产品的水分含量持续下降,且冷冻2 h后的膨化产品比不冷冻制作的膨化产品水分含量有极显著性差异,但随着冷冻时间延长,水分含量的下降趋势趋缓,无显著性差异。L值呈现先升高后降低的趋势,且在不同处理间均存在极显著差异;膨化度各处理间无明显差异。

综合以上分析,当冷冻时间为2 h时,膨化产品的水分含量和L值均产生拐点,所得产品含水量较低,色泽较优,膨化度良好,因此选择冷冻时间为2 h为宜。

2.2 不同预干燥温度对番木瓜产品质量的影响

由表3可以看出,随着预干燥温度的升高,膨化产品的水分含量和L值均呈下降趋势,膨化度呈上升趋势。70 ℃以上预干燥温度与60 ℃预干燥温度生产出来的产品水分含量有极显著性差异,但70 ℃以上各预干燥温度生产出的产品水分含量之间并无极显著差异,70 ℃与80、90 ℃预干燥温度生产出的产品水分含量之间有显著性差异,80、90 ℃预干燥温度生产出的产品水分含量之间无显著性差异;各预干燥温度下生产出的番木瓜产品L值下降,且60 ℃与70 ℃之间的产品L值有极显著性差异,80 ℃与90 ℃之间的产品L值有显著性差异,但70 ℃与80 ℃之间的产品L值无显著性差异;随着预干燥温度的提高,各预干燥温度下生产出的番木瓜产品的膨化度上升,60 ℃与70 ℃之间的产品膨化度有显著性差异,70 ℃以上各处理间的产品膨化度均有极显著性差异。

综上所述,当预干燥温度为80 ℃时,膨化产品的水分含量、L值和膨化度均较优,因此选择预干燥温度为80 ℃为宜。

2.3 不同预干燥时间对番木瓜膨化产品质量的影响

由表4可以看出,随着预干燥时间的延长,膨化度呈现先升高后降低,水分含量呈现一直下降的趋势,L值无显著差异。结合感观评价,综合成本等因素考虑,确定预干燥时间为5 h。

2.4 不同膨化温度对番木瓜产品质量的影响

由表5可看出,随着膨化温度的升高,膨化产品水分含量逐渐下降,膨化度逐渐升高。膨化温度为95 ℃时生产的膨化产品的水分含量与105 ℃膨化温度下生产的膨化产品的水分含量有极显著性差异;膨化温度为115 ℃时生产的膨化产品的水分含量与125 ℃膨化温度下生产的膨化产品的水分含量有极显著性差异;但膨化温度为105 ℃时生产的膨化产品的水分含量与115 ℃膨化温度下生产的膨化产品的水分含量无显著性差异。

膨化温度为95、105、115 ℃时生产的膨化产品其膨化度都有极显著性差异,但随着温度的继续上升,膨化温度为125 ℃时生产的膨化产品与115 ℃时相比,其膨化度无显著性差异。

膨化温度在L值95、105、115 ℃时的膨化产品色泽无显著性差异,但与125 ℃时的膨化产品皆有显著性差异。综合以上分析,确定膨化温度为115 ℃。

2.5 不同停滞时间对番木瓜产品质量的影响

由表6可看出,停滞时间为5 min时与无停滞时间相比,其膨化度有极显著性差异。鉴于此,选择停滞时间为5 min。

2.6 不同抽空时间对番木瓜膨化产品质量的影响

由表7可知,抽空时间为210 min时,其膨化度较150 min都有极显著性差异,水分含量及L值显著性差异;另外,随着抽空时间的延长,膨化度无显著性差异。各水平间L值无显著性差异。综上所述,选择抽空时间为210 min。

2.7 番木瓜变温压差膨化干燥工艺的验证结果

通过以上试验结果,选择将番木瓜经清洗、晾干后,在-18 ℃条件下冷冻2 h后取出切片,烘箱温度为80 ℃,对其烘干5 h后,均湿10 min,再进行膨化干燥处理。膨化参数设定为:膨化温度115 ℃,膨化压力0.2 MPa,停滞时间5 min,抽空温度75 ℃,抽空时间210 min,真空罐内真空度达到0.098-0.100 MPa。在此条件下生产出的番木瓜产品取样进行品质分析,结果见表8。

通过以上验证结果可得到较为优质的番木瓜膨化产品,色泽桔红,颗粒饱满,口感酥脆。具体见图1。

3 讨论与结论

(1)通过变温压差膨化干燥技术,可以生产出有优良品质的番木瓜膨化产品。本番木瓜膨化产品呈现出中空结构,即整个产品内部无内容物,为空心化状态,与其它膨化产品疏松多孔但平整的结构有很大不同。这可能与番木瓜果实所含组分有关,番木瓜的果实水分含量90 %以上、糖含量5 %-6 %,固形物质含量极低(粗纤维含量为0.3 %-0.5 %),而其他水果如菠萝有较高的粗纤维含量(超过3 %),脱水干燥后足以支撑内部结构以保持原有的外形。

(2)试验结果表明,较优的番木瓜变温压差膨化生产工艺为冷冻时间2 h,烘干温度80 ℃,烘干时间5 h,膨化温度115 ℃,抽空时间210 min。在此条件下生产出的番木瓜膨化产品色泽鲜艳,酥脆可口,有较高的商品性,可尝试进行工业化生产。

参考文献

[1] 周 鹏,沈文涛,言 普,等.我国番木瓜产业发展的关键问题及对策[J].热带生物学报,2010,1(3):258-264.

[2] 刘 思,沈文涛,黎小瑛,等.番木瓜的营养保健价值与产品开发[J].广东农业科学,2007(2):68-70.

[3] 张宇慧,周 鹏.世界番木瓜贸易与发展分析[J].中国热带农业,2009(3):24-25.

[4] 李向宏,何 凡,谭树义,等.海南番木瓜产业发展现状及对策[J].海南农业科技,2003(4):18-22.

[5] Mujumdar A S,Law C L. Drying technology: Trends and applications in postharvest processing[J]. Food and Bioprocess Technology,2010,3(6):843-852.

[6] Garcia C C,Caetano L C,de Souza Silva K,et al. Influence of edible coating on the drying and quality of papaya (Carica papaya)[J]. Food and Bioprocess Technology,2014,7(10):2 828-2 839.

[7] Diego C,Maria A M. Enhancement of quality and stability of dried papaya by pectin-Based coatings as air-drying pretreatment[J].Food and Bioprocess Technology,2015, 8(6):1187-1197.

[8] Palani Kandasamy, Varadharaju N, Kalemullah S,et al.Optimization of process parameters for foam-mat drying of papaya pulp[J].Journal of Food Science and Technology,2014,51(10):2 526-2 534.

[9] 高 鹤,易建勇,刘 璇,等. 番木瓜热风干燥特性分析[J]. 食品与机械,2014,30(4):38-42.

[10] 高 鹤,易建勇,毕金峰,等. 中短波红外和热风干燥对番木瓜干燥特性及品质的比较[J]. 现代食品科技,2014,31(2):190-195,172.

[11] 陈清香,黄 苇,温升南,等.番木瓜粉喷雾干燥工艺研究[J]. 现代食品科技,2009,25(1):68-72.

[12] 于 婷,鞠璐宁,吴珍红.蜂蜜木瓜粉喷雾干燥配方的研究[J]. 中国蜂业中旬刊(学术),2011,62(1):35-37.

[13] 滕建文,韦保耀,董会龙. 原料成熟度对番木瓜凍干脆片品质的影响[J]. 食品工业科技,2013,(17):78-81.

[14] 方 芳,毕金峰,丁媛媛,等. 菠萝变温压差膨化干燥工艺因素分析[J]. 农产品加工(创新版),2010,221(9):57-60.

[15] 黄宗海,何新益,王佳蕊,等. 预处理方式对胡萝卜变温压差膨化干燥品质的影响[J]. 食品与机械,2011,27(1):124-126.