基于MES和SCADA系统的LTCC基板数字化制造车间设计

李少飞,韩栋梁,贺宵琛

(中国电子科技集团公司第二研究所,山西 太原 030024)

基于MES和SCADA系统的LTCC基板数字化制造车间设计

李少飞,韩栋梁,贺宵琛

(中国电子科技集团公司第二研究所,山西 太原 030024)

LTCC基板应用前景广泛,但其制造成本高、制造过程复杂、成品率较低等因素制约了其快速发展。为此,设计基于MES和SCADA系统的LTCC基板数字化制造车间,对生产过程进行全面管控,从而提高产品质量,降低生产成本。

LTCC基板;MES系统;SCADA系统;系统集成

LTCC(Low Temperature Co-fired Ceramic)低温共烧陶瓷技术兴起于20世纪90年代,LTCC基板具有优越的高频性能、易于实现无源器件集成、适合小型化等优良特性,在航天航空、军事电子、移动通信、汽车电子等领域具有广泛的应用前景[1]。

目前我国有近百条LTCC基板制造生产线,其中多半用于国防事业。随着信息电子产品向着微小型化和高性能方向发展,LTCC基板产品市场需求激增。但LTCC基板制造属于离散制造,其制造过程复杂、制造周期长、生产效率低、产品质量一致性差、成品率较低,导致价格昂贵,无法满足市场要求,迫切需要通过数字化制造改变LTCC基板制造现有状况,提升产品质量、提高生产效率和成品率、降低制造成本。本文通过设计基于MES(Manufacturing Execution System)和SCADA(Supervisory Control And Data Acquisition)系统的LTCC基板数字化制造车间来有效提升LTCC基板制造水平。

1 系统总体设计

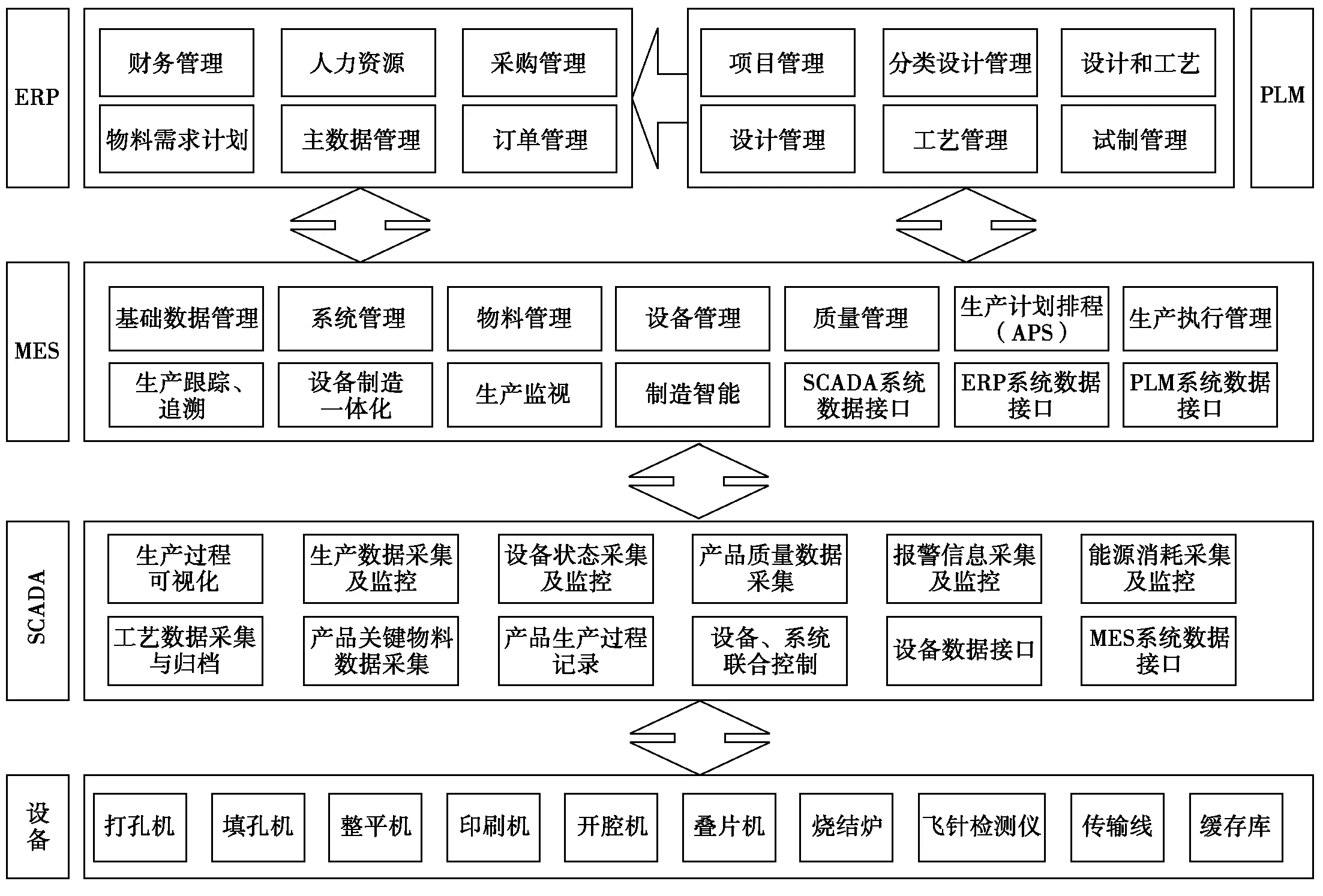

本单位拥有LTCC基板全套生产设备及检测设备,信息化方面拥有ERP(Enterprise Resource Planning)系统及PLM(Product Lifecycle Management)系统,基于现状引入了MES和SCADA系统,构成整个LTCC基板数字化制造车间,其整体架构如图1所示[2]。

系统整体架构分为4层:工艺设备层、SCADA控制层、MES执行层、ERP/PLM管理层。

工艺设备层:包括全套工序设备、检测设备、传输线和缓存库,可满足LTCC基板制造的工艺技术要求。其关键工序有打孔、填孔、整平、印刷、开腔、叠片、烧结等。

SCADA控制层:主要完成工艺过程中的自动化控制和可视化管理,通过与设备层通讯实现工艺生产数据、设备状态、产品质量数据、报警信息等关键信息的采集及监控。

MES执行层:MES系统以生产计划和生产执行为主线,并实现产品、工艺、设备、质量等各种数据的传递和采集。针对数字化车间的生产管理和现场执行,进行全面的生产过程集中管控,解决生产可追溯性、生产管控和与其他系统集成问题。

ERP/PLM管理层:ERP系统主要包含人力资源、财务管理、采购管理、主数据管理、物料需求计划和订单管理。基于顾客订单制定产品的主生产计划,然后基于产品生成进度计划,是MES系统生产计划的重要来源。PLM系统是一个设计、工艺一体化的工程数据中心,将产品全生命周期的各类产品数据,汇集到数据中心,以产品结构为核心,进行合理的存储、分类和属性扩展,实现数据间有序的关联,是MES系统生产图纸和工艺数据的源头[3]。

图1 系统整体架构图

2 系统详细设计

2.1 MES系统

MES系统即制造企业生产过程执行系统,是一套面向制造企业车间执行层的生产信息化管理系统。MES可以为企业提供包括制造数据管理、生产计划管理、生产执行管理、生产跟踪/追溯、成品库管理、物料管理、质量管理、设备管理、工具工装管理、生产监视、产品工艺管理、数据分析等管理模块,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。下面介绍MES的主要功能模块。

1) 生产计划管理。生产计划是生产管理的神经中枢,直接影响到资源安排、成本控制、交货周期、设备应用效率等多个方面。MES接收ERP系统下达的生产订单,PLM系统同时将带有工位信息的BOM及工艺文件跟随生产订单一并下发。MES通过APS高级排产引擎遵循一定的排产原则进行优化排产,形成细化到设备、生瓷片层的生产工单,下发到对应的工位进行生产。

2) 生产执行管理。MES与SCADA系统集成,实时采集设备执行信息,通过该信号触发MES系统生产订单、生产工单的执行状态流转。在生产执行过程中,MES对生产任务的执行状态及其相关信息进行监控管理,内容包括生产任务状态、执行进度、设备状态等。

3) 生产跟踪/追溯。在MES系统中,提供对在线生瓷片的生产信息跟踪,以及基板全生产过程的追溯。

生产跟踪:可对构成基板的每层生瓷片生产工艺信息进行查询。

产品追溯:可对已经下线或入库的基板(成品)进行生产全程信息查询。

质量追溯:可对基板加工过程中的质量数据进行追溯。

在制品查询:可对基板和生瓷片的生产加工情况进行查询。

4) 数据分析。决策数据分析:为高级管理人员提供车间整体运营绩效、生产运行状态和偏差分析,对其日常工作提供决策支持。

生产调度数据分析:为生产调度管理人员提供生产情况监控和分析,实现从原材料、生产过程、库存等各环节的监视和指挥,对问题的根源性进行分析,辅助管理人员和决策人员做出及时的决策。

设备管理数据分析:为设备管理人员提供设备实时运行状态、设备绩效分析。通过多角度的设备运行维护监视,当运行出现偏差或问题时,系统能以直观的方式提供给管理人员,识别问题的根本原因。

2.2 SCADA系统

SCADA系统,即数据采集与监控系统,是以计算机为基础的生产过程控制与调度自动化系统,通过与生产设备的PLC或工控机通讯对其进行数据采集与监控。

2.2.1 数据采集

1) 设备状态采集:SCADA系统能实时监控生产线上各设备的运行状态,对现场终端及各自动化设备的工作状态等信息进行采集,并对故障状态日志进行统计与展示。

2) 生产数据采集:通过与生产线集成,SCADA系统能获取生产线的加工状态,即从生产线上线点开始,对生瓷片的加工过程数据进行采集,采集内容包括生瓷片已完成工序、各工序加工时间以及对应加工设备。

3) 质量数据采集:生瓷片上线后,SCADA系统根据事先设置的AOI检测设备和质量监控点采集相关质量数据。

4) 工艺数据采集:SCADA系统实时采集各设备的关键加工工艺参数,并将各产品与其生产工艺进行绑定归档,便于生产工艺员对残次品进行质量分析与追溯,辅助优化各设备的生产工艺,从而达到优化生产、提高产品合格率的目标。

5) 关键物料信息采集:SCADA系统可通过连接现场扫码设备或通过数据录入方式采集产品的关键物料信息,并将关键物料信息与产品进行绑定。

6) 环境数据采集:SCADA系统实时采集影响生产质量的环境因素数据。

2.2.2 生产调度、控制

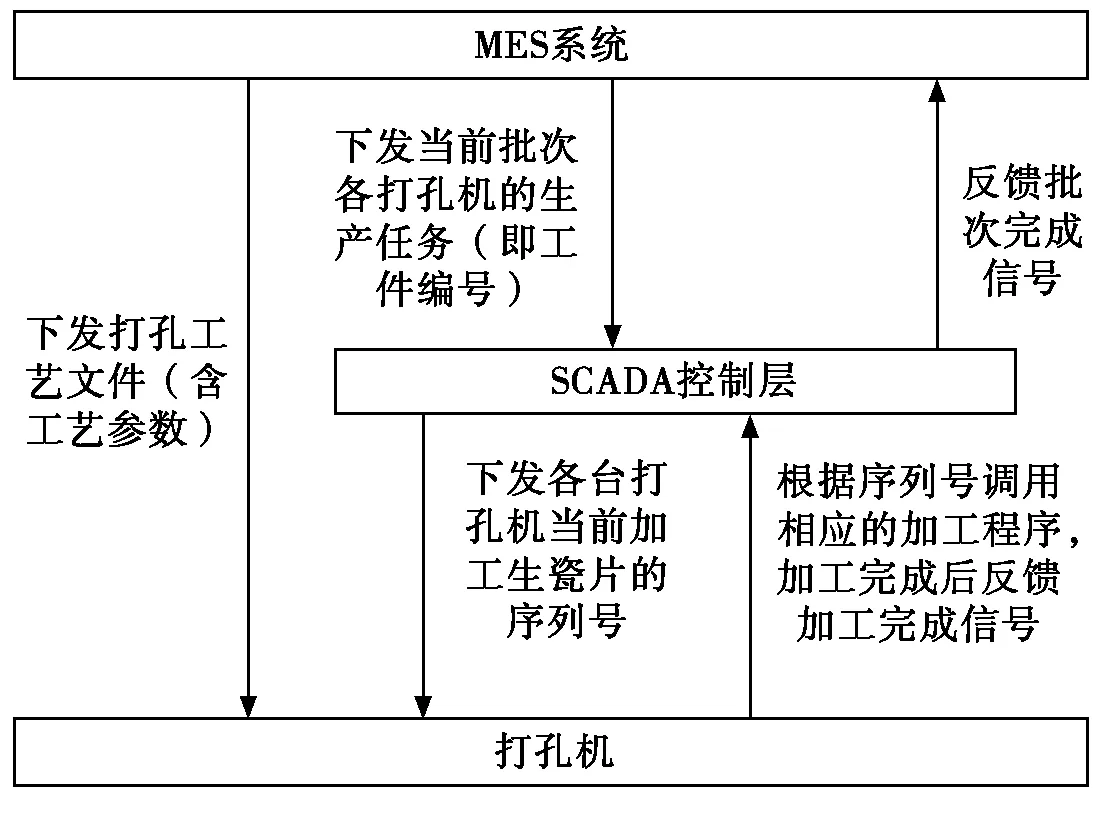

SCADA根据MES系统下发的生产订单执行生产任务,能对生产线所有在线设备进行统一管理,如复位、启动、暂停等操作,还能完成复杂的调度和控制工作。以打孔机控制为例,具体实现方法如图2所示。

图2 打孔机控制

生产线打孔工序配置有12台打孔机,SCADA接收MES系统下发的各打孔机生产任务,控制各打孔机根据序列号调用相应的加工程序,加工完成后反馈生产批次完成信号。当某一台打孔机故障停机后,SCADA系统可依据设备信息重新自动安排打孔任务。

2.3 系统集成

在LTCC基板制造过程中,各信息系统之间需要频繁地交换数据,通过系统集成可以减少信息的冗余,实现信息的共享。针对不同系统之间的集成,需要采用不同的集成方式。数字化车间主要以MES系统为核心,实现各业务数据的相互传递,业务数据信息流如图3所示。

2.3.1 集成内容

1) MES与ERP集成:MES系统与ERP系统的集成包括人员信息、部门信息、客户信息、供应商信息、仓库信息、订单信息、原材料及成品的出入库单据、盘点数据等信息的集成。

2) MES与PLM集成:MES系统可接收PLM系统中的设计图纸、工艺文件、BOM清单等数据信息,实现数据流和信息流的同步性与一致性。

3) MES与SCADA集成:MES系统给SCADA系统下达生产订单,SCADA系统将采集的工艺数据、设备状态信息、产品生产过程信息、关键物料信息、质量信息、报警信息、环境数据上传至MES系统。

4) SCADA与设备集成:SCADA系统采集设备的生产信息,并对设计监视与控制。

2.3.2 集成方式

1) OPC通讯。OPC(OLE for Process Control)通讯指用于过程控制的OLE,通过在设备的应用程序中开发定制的OPC Client与SCADA控制层进行通讯。SCADA与设备集成主要采取此种方式[4]。

2) 数据库通讯。数据库通讯指现场设备直接通过控制程序向MES开放的指定的数据库表格中存储当前工件的加工质量数据以及工艺数据。MES与SCADA集成主要采取此种方式[5]。不同系统数据库之间可以采用创建远程数据库的dblink(Database Link),通过dblink就可以像访问本地数据一样访问远程数据库表中的数据。MES与ERP/PLM集成主要采取此种方式。

3) Web Service通讯。Web Service是一个平台独立的,低耦合的,自包含的、基于可编程的Web的应用程序,可使用开放的XML(标准通用标记语言下的一个子集)标准来描述、发布、发现、协调和配置这些应用程序,用于开发分布式的互操作的应用程序。对于使用上述方式进行交互比较困难或无法实现的系统,使用该方式可有效实现两者之间的数据交互,有效节约开发特定应用接口的花费。

3 结束语

在本单位现有LTCC基板生产线及信息化基础上,引入MES和SCADA系统,建设完成LTCC基板数字化制造车间,实时掌握生产运行数据,为指导生产和管理提供准确及时的决策依据,极大提高了LTCC基板生产效率及良品率,降低了生产成本,在国防LTCC基板智能制造领域具有示范作用,促进了国防电子制造业智能制造技术的发展。

[1] 杨邦朝,胡永达.LTCC技术的现状和发展[J].电子元件与材料,2014(11):5-9.

[2] 曹伟伟.引入MES的油品罐区综合自动化系统[J].化学工程与装备,2012(8):121-124.

[3] 张杰.基于制造企业PLM和ERP的系统集成[J].科技信息,2012(5):158-159.

[4] 胡景军,陈云,洪诗定.SCADA系统实现Web服务的关键技术[J].化工自动化及仪表,2013,40(11):1395-1398.

[5] 王景胜,李晓会.通用式组态软件在与MES系统对接中的应用[J].制造业自动化,2013(24):15-18.

Design of Digital Manufacturing Workshop for LTCC Substrate Based on MES and SCADA System

Li Shaofei, Han Dongliang, He Xiaochen

(TheSecondResearchInstituteofCETC,TaiyuanShanxi030024,China)

LTCC substrate is widely used in electronic industry, but the development is limited by high cost, complex manufacturing process, low yield and so on. In order to improve product quality and reduce production costs, the digital manufacturing workshop for LTCC substrate is designed based on MES and SCADA system, the whole production process of LTCC substrate is managed and controlled digitally.

LTCC substrate; MES system; SCADA system; system integration

2017-02-14

李少飞(1987- ),男,山西晋城人,硕士,主要从事信息系统开发与管理工作。

1674- 4578(2017)02- 0059- 04

TN405;TP315

A