表面处理对热障涂层界面微结构的影响*

(中国航发北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

随着航空发动机向高推重比方向发展,涡轮进口温度不断提高。涡轮前进口温度的大幅度提升无疑对发动机热端部件高温合金材料提出了更高的要求[1]。目前,耐温等级最高的单晶高温合金的使用温度也不超过1423K,无法满足高性能发动机的需求。采用气膜孔冷却技术最大可使工件表面温度降低500~600K,但还存在100~200K的温度缺口,采用热障涂层技术是目前大幅度提高航空发动机工作温度的切实可行的方法[2-4]。

热障涂层是国外先进航空发动机广泛应用的一种高温防护涂层,不但能够提高叶片的使用工作温度,而且还能进一步提高叶片在高温服役过程中抗氧化和耐腐蚀等性能[5]。典型的热障涂层主要包括陶瓷面层(Top Coat,TC)和金属粘结层(Bond Coat,BC)。在高温环境下,金属粘结层中的Al向外扩散,在陶瓷层和金属粘结层之间形成一层致密的Al2O3氧化物,即热生长氧化层(Thermally Grown Oxide,TGO)。一层均匀无缺陷的以α-Al2O3为主相的TGO相当于为粘结层提供了一层高温氧化屏障,延长了粘结层的寿命。但是,TGO的生成使得粘结层与陶瓷层界面结构发生变化,在热障涂层恒温氧化过程中,TGO的形成、生长和界面微观结构对热障涂层的寿命有显著影响,热障涂层的失效往往也发生于TGO/TC和TGO/BC界面[6-7]。研究表明,热障涂层界面形貌是造成TGO的成分及内应力变化的重要因素[8]。粗糙的粘结层初始表面是热障涂层界面出现皱曲的必要条件。而表面处理是改善界面微观形貌的有效措施之一。在工程化应用中,对粘结层进行表面处理和降低界面粗糙度可以达到延长涂层使用寿命的目的。因此,通过研究表面处理对热障涂层界面微结构及其在服役过程中演变的影响,分析界面与失效之间的关系,可为改善涂层的制备工艺和使用性能提供理论依据。前人针对表面处理对热障涂层界面微结构的影响开展了大量研究。Chirivi等[9]研究发现,经过表面抛光预处理后具有光滑表面的粘结层循环寿命小于只经过吹砂处理的涂层。Franke等[10]发现界面粗糙不平的热障涂层在热循环过程中TGO在局部的优先生长,将在TGO凸起的部位优先产生微裂纹。但是,针对第二代单晶高温合金防护涂层以及高温氧化过程中界面处理对热障涂层界面微结构的影响方面的研究报道还较少。

本研究采用真空电弧离子镀技术在单晶高温合金DD32上沉积HY5金属粘结层,利用电子束物理气相沉积(Electron Beam Physical Vapor Deposition,EB-PVD)技术制备YSZ陶瓷面层。通过振动光饰、吹砂2种不同的表面处理方法,研究了不同表面处理方法对金属粘结层表面形貌的影响以及对涂层高温氧化性能的影响,同时探讨了表面处理方法对高温氧化过程中界面化学成分的影响,最终考察了热障涂层失效机理。

试验及方法

1 试验材料

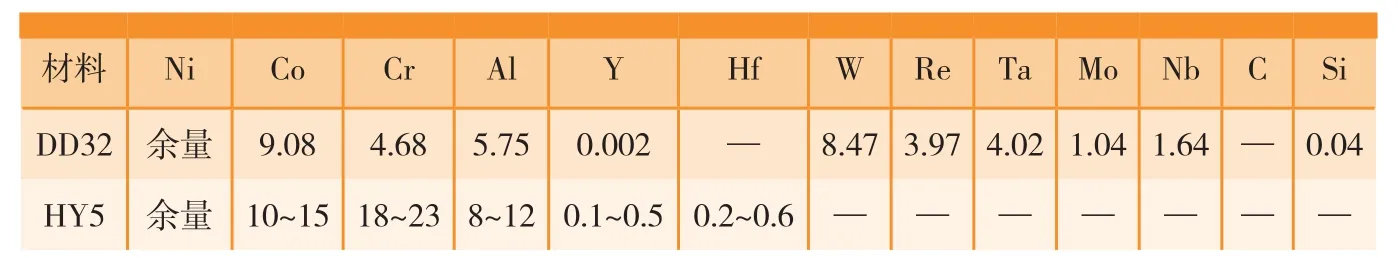

试验的基体材料采用第二代单晶高温合金DD32,金属粘结层材料采用HY5,陶瓷面层材料为6%~8%(质量分数)氧化钇部分稳定的氧化锆(YSZ)。合金DD32及粘结层HY5名义成分如表1所示。试样尺寸为30mm×10mm×1.5mm。

2 涂层制备

制备涂层前,按照GB11373-89《热喷涂金属件表面预处理通则》,对基体试片进行表面处理及活化。用A-1000真空电弧镀制备HY5金属粘结层,粘结层厚度为15~30μm,沉积后进行1000℃真空扩散处理。沉积后对部分试样进行表面处理。最后采用电子束物理气相沉积(EBPVD,UE204B)方法沉积厚度为100~120μm 陶瓷层。

3 表面处理

在沉积陶瓷层前,对金属粘结层表面进行振动光饰或吹砂处理。对部分试样采用振动光饰机进行24h振动光饰,振动频率为42Hz;部分试样采用吹砂机在0.2MPa下利用Al2O3砂粒进行湿吹砂。

4 恒温静态氧化试验

按照HB5258-2000《钢及高温合金的抗氧化性测定试验方法》,将试样放入氧化铝坩埚中在1100℃下进行恒温氧化试验,保温时间设定为 25h、50h、75h、100h、125h、150h、175h、200h,若样品还没有失效则继续进行直至样品失效为止。恒温氧化过程中,将样品从热处理炉中取出后,空冷至室温,使用精度达0.1mg的电子天平称量恒温静态氧化不同时间后试样的质量,采取不连续称重法测定涂层的氧化动力学曲线。在100h、150h及涂层失效后对热障涂层截面进行微观形貌及成分分析。

5 成分及形貌分析

采用配有能谱仪(EDS)的扫描电子显微镜(SEM,Hitachi S4800)及电子探针(EPMA-1720H)对涂层截面进行微观形貌与成分分析;利用激光共聚焦显微镜(VL2000DXSVF17SP)对涂层表面进行3D微观形貌分析;利用TR200手持式粗糙度仪对粘结层表面进行粗糙度测量。

表1 DD32合金基体和HY5粘结层的名义组分(质量分数) %

结果与讨论

1 涂层1100℃恒温氧化动力学

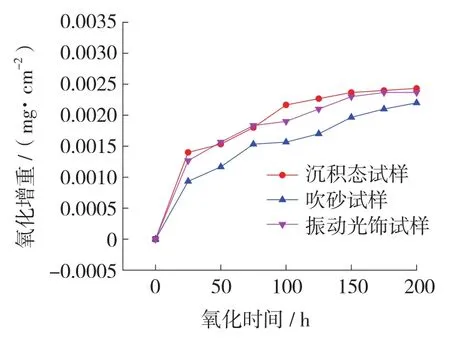

图1为3种经过不同粘结层表面处理制备的热障涂层试样1100℃恒温氧化的氧化动力学曲线。由图1可见,在氧化开始的25h内,3种涂层氧化增重比较快,几乎呈直线上升,在这一阶段,涂层表面从开始氧化到形成连续的TGO膜,因此试样的质量变化比较大;经过初期的25h后,氧化速率与初期阶段相比明显减慢,涂层氧化进入稳定氧化阶段,在此阶段大气中的氧很难透过致密的TGO膜进入涂层或基体内,只能通过缓慢扩散与金属元素发生选择性氧化反应,此阶段涂层质量变化逐渐减缓,氧化曲线趋于平缓。

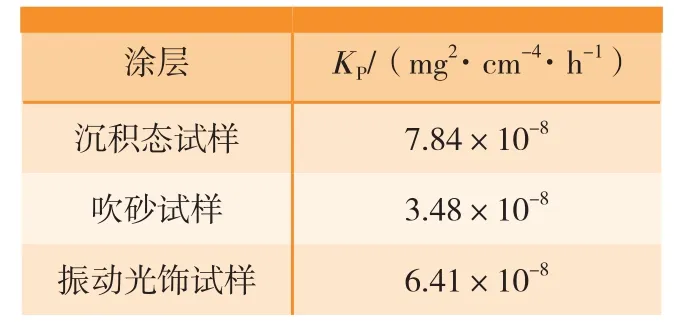

由图1可知,3种热障涂层恒温氧化动力学曲线均基本符合抛物线规律。应用最小二乘法对氧化动力学曲线进行分段线性拟合,可以获得氧化速率常数。涂层的氧化速率常数如表2所示。可以看出,与未经过任何处理的试样相比,经过吹砂、振动光饰处理后的试样氧化速率常数降低,氧化速度减缓,并且氧化增重在25h后变化小,而且增重绝对值也减小,说明经过吹砂、振动光饰处理后的试样抗氧化性能提高。

图1 经过不同表面处理的热障涂层1100℃下恒温氧化动力学曲线Fig.1 Oxidation kinetics curve of thermal barrier coatings at 1100℃

表2 经过不同表面处理的热障涂层在1100℃恒温氧化过程中的氧化速率常数Kp值

根据文献报道,粘结层表面粗糙度可能会影响TGO在界面处的成分分布和形态,进而影响热障涂层的失效和服役寿命[11]。同时,粘结层表面的粗糙度大,不利于形成均匀致密的TGO层,导致TGO层在氧化过程中易发生皱曲现象,影响热障涂层抗氧化性能。

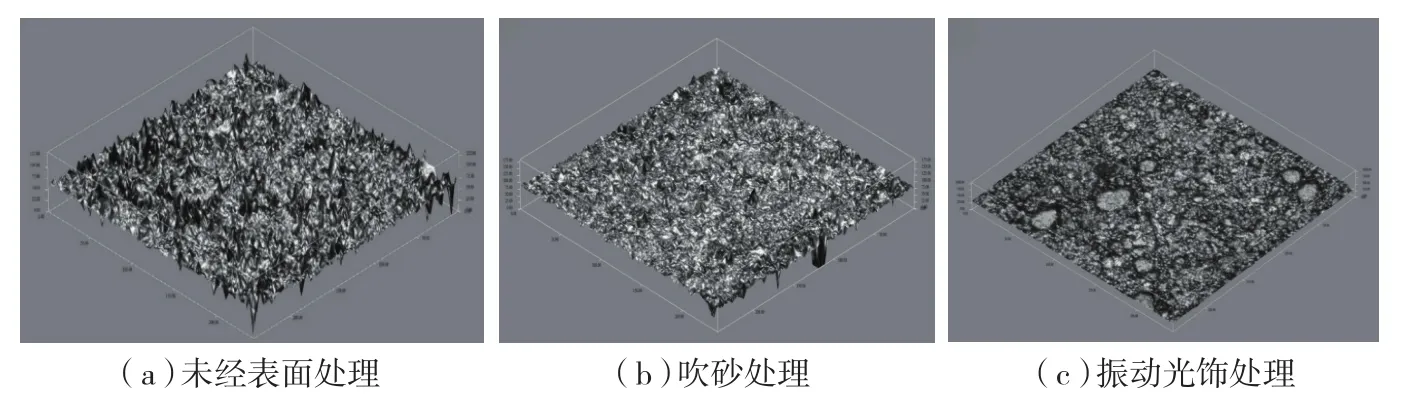

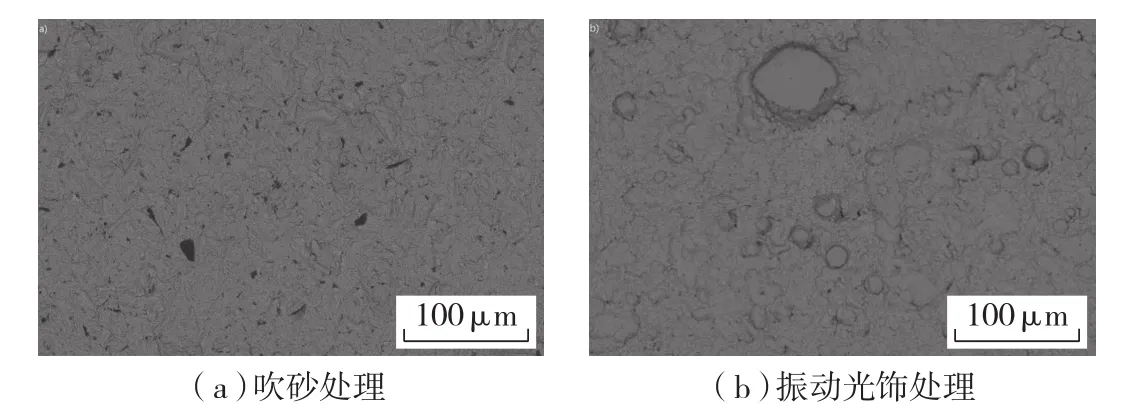

表3为经过不同表面处理后热障涂层陶瓷层及粘结层表面粗糙度。由表3可知,经过吹砂、振动光饰处理后,粘结层及陶瓷层表面粗糙度均显著降低。图2为经过不同表面处理后粘结层三维表面形貌。图3为经过吹砂、振动光饰处理后粘结层表面SEM照片。图2(a)为未经任何处理的粘结层表面三维形貌,分析发现金属粘结层表面平整度较差,凹凸不平,表面粗糙度大。图2(b)、图3(a)分别为经过吹砂处理后的金属粘结层表面三维形貌及SEM照片,观察发现试样表面平整度较原始试样发生显著改善,表面较大的突起被部分去除,样品表面存在较多孔隙,样品表面粗糙度降低,进一步对粘结层表面成分进行分析,发现表面含有元素Si,这是由于吹砂后砂粒残留在粘结层表面。图2(c)、图3(b)分别为振动光饰处理后金属粘结层表面三维形貌及SEM照片,观察发现金属粘结层表面平整度进一步提高,表面的凸起被部分除去,致密度高,表面粗糙度进一步降低。综上所述,振动光饰及吹砂这两种表面处理方式对改善金属粘结层表面都有一定作用,均降低了金属粘结层表面的粗糙度。

表3 不同表面处理后热障涂层陶瓷层及粘结层表面粗糙度 μm

图2 经不同表面处理后粘结层表面三维形貌Fig.2 3D surface topographies and micrographs of bond coatings after different surface treatments

图3 经不同表面处理后粘结层表面SEM照片Fig.3 Surface micrographs of bond coatings after different surface treatments

2 成分变化

在热障涂层的服役过程中,都希望TGO由连续、致密、单一的α-Al2O3组成,富α-Al2O3氧化膜具有以下特征:高温下稳定、不挥发、结构致密,可阻碍氧离子和金属原子的扩散,从而使粘结层具有较高的抗氧化能力;可在形核初期细化晶粒并同时释放热应力[12]。所以,富α-Al2O3的TGO层有利于延长热障涂层的服役寿命。但是,当Al在陶瓷层/粘结层界面分布不均匀或浓度较低时,Cr、Ni和Co等元素也将发生选择性氧化,生成NiO、CoO、Ni(Al,Cr)2O4等氧化物,进而生成尖晶石相[13]。尖晶石相的形成对于热障涂层是不利的,因为它的存在会使TGO层容易开裂,加速粘结层的氧化。

对经过100h高温氧化的沉积态试样、吹砂试样以及振动光饰试样粘结层与陶瓷层界面进行EDS分析,如图4所示。结果表明,界面处的主要成分为Al,说明在沉积态试样、吹砂试样及振动光饰试样的界面处均形成了以α-Al2O3为主相的TGO层。

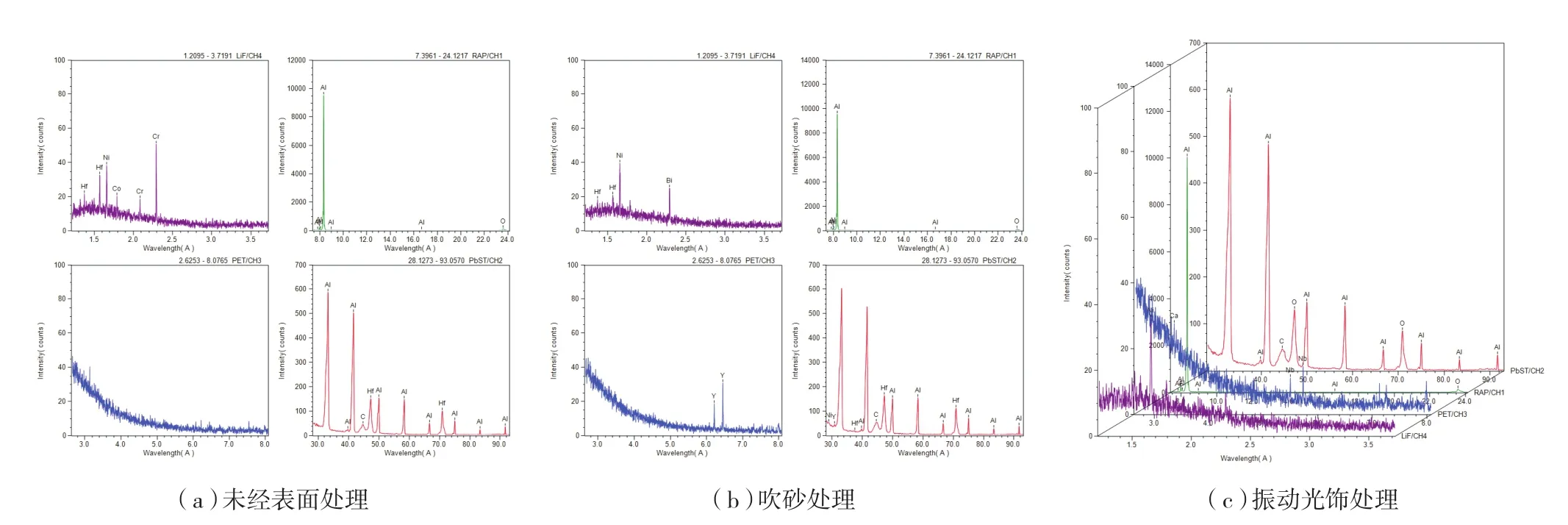

图5为高温氧化100h后经过不同表面处理的试样TGO层EPMA结果。结果表明,沉积态热障涂层试样TGO层中Al2O3含量约为92.73%,在界面的凸起处未检测到元素Y,而在凹陷处则检测到5.71%的元素Y,这有可能是由于在粗糙界面的凹陷处生成了具有钉扎作用的铝-钇氧化物。Gupta等[14]研究发现,与凹陷部位相比,凸起部位的具有钉扎作用的铝 - 钇氧化物(Y3Al5O12,YAG)更少,界面失效严重受到TGO不均匀生长和YAG含量的影响。YAG既在界面处引起应力集中又可阻止界面微裂纹的扩展[14]。经过吹砂处理后,热障涂层试样的TGO层中Al2O3含量约为93.16%。经过振动光饰处理后,TGO层中Al2O3含量约为97.51%。可以看出,经过表面处理后,TGO层中Al2O3的质量分数升高,但是相差较小,α-Al2O3纯度的提高可以使热生长氧化物更具有稳定性和防护性。

图4 高温氧化100h后热障涂层界面EDS能谱Fig.4 EDS analysis of the interface after oxidation at 1100℃ for 100h

图5 高温氧化100h后经过不同表面处理的试样TGO层EPMA结果Fig.5 EPMA analysis of the TBC system by different surface treatment after oxidation at 1100℃ for 100h

3 失效特征

热障涂层的失效剥落是热障涂层应用的巨大障碍。研究表明,TGO的结构、组成以及形态会显著影响热障涂层的服役寿命。一层均匀无缺陷的以α-Al2O3为主相的TGO相当于为粘结层提供了一层高温氧化屏障[15]。但同时,TGO是热障涂层在服役过程中引起涂层的重要因素。热障涂层的失效往往发生于TGO层。

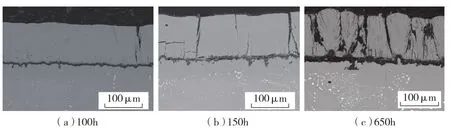

图6为未经过表面处理的热障涂层试样在不同恒温氧化时间后截面形貌。其中,图6(a)是热障涂层恒温氧化100h后截面形貌,在陶瓷层与粘结层的界面TGO开始生长。图6(b)是热障涂层恒温氧化150h后截面形貌,可以看出,TGO层出现裂纹,并且与图6(a)相比,TGO生长明显,氧化物开始堆叠。图6(c)是热障涂层恒温氧化650h后截面形貌。可以看出TGO层进一步增厚,热生长氧化物堆积在界面间隙,周围裂纹不断扩展和链接,陶瓷面层中裂纹逐步扩大。贯穿陶瓷面层的裂纹主要集中在界面凸起处,陶瓷面层在凸起处上方碎裂呈扇形,裂纹呈发射状。并且,由于受到附近扇形陶瓷层的挤压,在较为平整的界面处上方的陶瓷层发生变形碎裂。

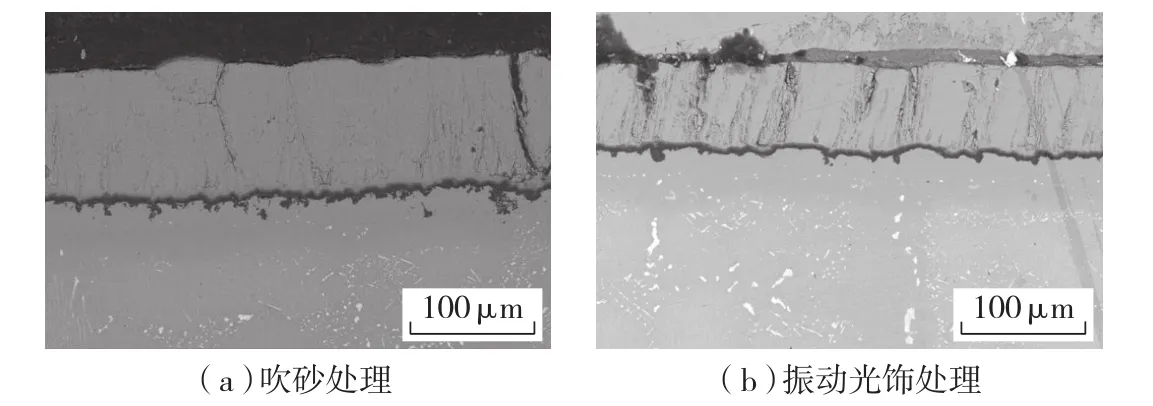

图7为经过不同表面处理的热障涂层试样恒温氧化100h后截面形貌。与图6(a)对比可以看出,未经过任何表面处理的热障涂层试样所形成的TGO厚度不均匀,与凹陷部位相比,凸起部分的TGO层较薄。而粘结层表面经过吹砂、振动光饰处理后所形成的TGO均匀连续。研究表明,热障涂层界面处的应力极值出现在界面凹凸处,裂纹起始于界面凸起处,随着TGO厚度的增加,裂纹逐步延伸至凹陷部位,最终导致热障涂层剥离失效[16-17]。

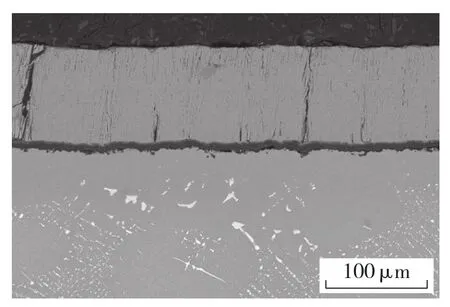

图8为经过吹砂处理热障涂层恒温氧化650h后截面形貌。与图6(c)对比可以发现,经过吹砂处理后的热障涂层试样在经过650h高温氧化后TGO层仍然比较完整致密,贯穿陶瓷面层的裂纹较少,TGO层的厚度相对较小。研究表明,粘结层/陶瓷层界面间的氧化物生长达到3~4μm就足以引起陶瓷面层的剥落[18]。经过650h高温氧化后,未经表面处理的热障涂层TGO层过厚,导致界面处应力集中,涂层发生开裂失效。

图6 未经过表面处理的热障涂层不同氧化时间下截面微观形貌Fig.6 Cross-sectional images of the morphological evolution of the TBC system with various oxidation time

图7 经过不同表面处理的热障涂层试样1100℃恒温氧化100h后截面形貌Fig.7 Micrographs of cross-section of the TBC system by different surface treatment after oxidation at 1100℃ for 100h

图8 经过吹砂处理的热障涂层1100℃恒温氧化650h后截面形貌Fig.8 Micrographs of cross-section of the TBC system by grit-blasted after oxidation at 1100℃ for 650h

热障涂层粘结层经过吹砂、振动光饰后,表面粗糙度与沉积态相比明显降低,界面平整光滑,凸起幅度减小。高温氧化过程中,在光滑的界面生成均匀致密的TGO层,层中Al元素含量高,因此具有良好的抗氧化性,而在粗糙的界面形成的TGO层厚度不均匀。通常,裂纹出现在陶瓷层与TGO层界面和TGO层与粘结层界面处。随着TGO不断长大增厚,陶瓷层与TGO层界面或TGO层与粘结层界面波峰处的张应力和应变能变大,陶瓷层内产生裂纹,随着裂纹长大、合并及扩展,陶瓷层与TGO层界面或TGO层与粘结层界面分离导致涂层整体失效[19]。经过650h高温氧化后,粗糙界面形成的TGO明显发生皱曲现象。陶瓷涂层的破坏机制主要包括边缘层离和屈曲驱动层离。这两种破坏机制均起源于陶瓷层与粘结层的界面,从TGO皱曲开始,皱曲会在TGO中引发裂纹,降低TGO对氧扩散的阻碍作用,进而影响热障涂层的抗氧化性能,并且皱曲还会导致陶瓷层中沿TGO陶瓷层界面的法向产生拉应力,这种拉应力可能会引起陶瓷层在界面附近的开裂[20-22]。

结论

(1)粘结层表面经过吹砂或振动光饰处理后,试样表面平整度提高,较大的突起被部分去除,抗氧化性能提高。

(2)经过表面处理后的热障涂层试样与沉积态相比,TGO层中α-Al2O3的质量分数更高,但是二者相差较小。在未经表面处理的界面凹陷处检测到元素Y,可能生成具有钉扎作用的铝-钇氧化物,而在凸起处则为纯α-Al2O3。

(3)与未经表面处理试样相比,经过振动光饰、吹砂处理的热障涂层试样在高温氧化过程中形成的TGO层厚度均匀。经过650h高温氧化后,TGO层完整致密,未出现皱曲现象,而在粗糙的粘结层界面凸起处则出现较多贯穿陶瓷层的裂纹,热障涂层剥离失效。

参 考 文 献

[1]郭洪波, 宫声凯, 徐惠彬. 先进航空发动机热障涂层技术研究进展[J]. 中国材料进展 , 2009, 28(S2): 18-26.GUO Hongbo, GONG Shengkai, XU Huibin.Progress in thermal barrier coatings for advanced aeroengines[J]. Materials China, 2009, 28(S2):18-26.

[2]郑蕾, 郭洪波, 郭磊, 等. 新一代超高温热障涂层研究[J]. 航空材料学报, 2012,32(6): 14-24.ZHENG Lei, GUO Hongbo, GUO Lei, et al. New generation thermal barrier coatings for ultrahigh temperature applications[J]. Journal of Aeronautical Materials, 2012, 32(6): 14-24.

[3]曹学强. 热障涂层新材料和新结构[M].北京: 科学出版社, 2016.CAO Xueqiang. New materials and new structure of thermal barrier coating[M]. Beijing:Science Press, 2016.

[4]牟仁德, 陆峰, 何利民, 等. 热障涂层技术在航空发动机上的应用与发展[J]. 热喷涂技术 , 2009, 1(1): 53-58.MU Rende, LU Feng, HE Limin, et al.Application and development of thermal barrier coatings on aeroengines[J]. Thermal Spray Technology, 2009, 1(1): 53-58.

[5]牟仁德, 贺世美, 何利民. 微叠层结构EB-PVD热障涂层[J]. 航空材料学报,2009, 29(3): 55-60.MU Rende, HE Shimei, HE Limin. EB-PVD thermal barrier coatings with microlaminated structure[J]. Journal of Aeronautical Materials,2009, 29(3): 55-60.

[6]G E L L A M, J O R D A N B E,VAIDYANATHAN K, et al. Bond strength,bond stress and spallation mechanisms of thermal barrier coatings[J]. Surface and Coatings Technology, 1999, 120/121: 53-60.

[7]陈慧君, 李其连, 程旭东, 等. TGO对热障涂层失效的作用分析[J]. 材料保护,2012, 45(3): 5-7.CHEN Huijun, LI Qilian, CHENG Xudong,et al. Analysis of the role of TGO on the thermal barrier coatings failure[J]. Materials Protection,2012, 45(3): 5-7.

[8]KARLSSON A M, XU T, EVANS A G. The effect of the thermal barrier coating on the displacement instability in thermal barrier systems[J]. Acta Materialia, 2002,50(5):1211-1218.

[9]CHIRIVI L, NICHOLLS J R. Influence of surface finish on the cyclic oxidation lifetime of an EB-PVD TBC, deposited on PtAl and Ptdiffused bondcoats[J]. Oxidation of Metals, 2014,81(1): 17-31.

[10]FRANKE B, SOHN Y H, CHEN X,et al. Monitoring damage evolution in thermal barrier coatings with thermal wave imaging[J].Surface & Coatings Technology, 2005, 200(5-6):1292-1297.

[11]NAUMENKO D, SHEMET V,SINGHEISER L, et al. Failure mechanisms of thermal barrier coatings on MCrAlY-type bondcoats associated with the formation of the thermally grown oxide[J]. Journal of Materials Science, 2009, 44(7): 1687-1703.

[12]CHEN W R, ARCHER R, HUANG X, et al. TGO growth and crack propagation in a thermal barrier coating[J]. Journal of Thermal Spray Technology, 2008, 17(5): 858-864.

[13]李美姮, 张重远, 孙晓峰, 等.EB-PVD热障涂层的热循环失效机理[J].材料工程,2002(8):35-41.

LI Meiheng, ZHANG Zhongyuan, SUN Xiaofeng, et al. Failure mechanism of EB-PVD thermal barrier coating subjected to thermal cycling[J]. Journal of Materials Engineering,2002(8): 35-41.

[14]GUPTA M, SKOGSBERG K, NYLÉN P. Influence of topcoat-bondcoat interface roughness on stresses and lifetime in thermal barrier coatings[J]. Journal of Thermal Spray Technology, 2014, 23(1): 170-181.

[15]韩玉君, 叶福兴, 陆冠雄, 等. 热障涂层界面化合物与残余应力演变研究[J].稀有金属材料与工程, 2014(5): 1148-1152.HAN Yujun, YE Fuxing, LU Guanxiong,et al. Phase composition at the interface and its residual stress evolution of thermal barrier coations[J]. Rare Metal Materials and Engineering, 2014(5): 1148-1152.

[16]姚国凤, 丁艳霞, 王敏. 界面形貌对残余应力的影响[J]. 吉林大学学报(工),2009, 39(3): 704-707.YAO Guofeng, DING Yanxia, WANG Min. Effect of interface topography on residual stress[J]. Journal of Jilin University (Engineering and Technology Edition), 2009,39(3):704-707.

[17]GIL A, SHEMET V, VASSEN R, et al. Effect of surface condition on the oxidation behaviour of MCrAlY coatings[J]. Surface &Coatings Technology, 2006, 201(7): 3824-3828.

[18]何利民. 高温防护涂层技术[M]. 北京:国防工业出版社, 2012.HE Limin. High temperature protective coating technology[M]. Beijing: National Defense Industry Press, 2012.

[1 9]E V A N S A G, H E M Y,HUTCHINSON J W. Mechanics-based scaling laws for the durability of thermal barrier coatings[J]. Progress in Materials Science, 2001,46(3-4): 249-271.

[20]CHOI S R, HUTCHINSON J W,EVANS A G. Delamination of multilayer thermal barrier coatings[J]. Mechanics of Materials, 1999,31(7): 431-447.

[21]HE M Y, HUTCHINSON J W,EVANS A G. Simulation of stresses and delamination in a plasma-sprayed thermal barrier system upon thermal cycling[J]. Materials Science& Engineering A, 2003, 345(1): 172-178.

[2 2]H E M Y, E V A N S A G,HUTCHINSON J W. The ratcheting of compressed thermally grown thin films on ductile substrates[J]. Acta Materialia, 2000, 48(10):2593-2601.