多孔NiCr在750℃ NaCl沉积盐中的热腐蚀机理研究*

陈凌云 ,兰 昊 , 黄传兵 ,杨 滨 ,房师阁 ,张伟刚

(1. 北京科技大学新金属材料国家重点实验室,北京 100083;2. 中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190;3. 北京科技大学钢铁共性技术协同创新中心,北京 100083)

封严涂层已广泛应用于先进航空发动机的风扇、压气机和涡轮等部位的动密封,在提高热机效率、降低油耗等方面发挥着重要的作用[1]。其中,可磨耗封严涂层是一种牺牲型涂层,喷涂在发动机的静子和转子部件之间,能够有效地减小篦齿与外环、叶尖与机匣之间的间隙,应用最为广泛[2-3]。

用于高压压气机部位的可磨耗封严涂层需要在高温和高速气流冲蚀下工作,涂层通常选用NiCr系耐热合金作为金属相,氮化硼、硅藻土等多孔陶瓷作为非金属相,同时含有10%以上的孔隙[4]。这种多元、多相、多孔的涂层结构具有耐热、隔热和可切削等综合性能。在高温干空气氧化条件下,合金中的Cr元素能够形成具有保护作用的Cr2O3。而在海洋环境下服役的飞机,其发动机处于有较高盐雾的大气环境,加之涂层本身属于多孔结构,NaCl能够随着水蒸汽进入发动机并沉积在涂层表面及孔隙内部,诱发涂层发生热盐腐蚀失效[5-6]。

对于飞机发动机的腐蚀和涂层防护技术的研究,前期主要集中在“一低一高”两大部位:即低压压气机部位的盐雾电化学腐蚀行为和高压涡轮部位的高温含硫燃气热腐蚀行为[7-9]。随着飞机在高盐雾浓度热带海洋作业时间的增加,发动机内部多孔封严涂层中的NaCl固体含量会不断累积,特别是高压压气机部位,其工作温度较高(500~750℃)但是又低于NaCl的熔点,固体盐的累积效应特别突出。众所周知,在700℃左右,NaCl就能够显著加速不锈钢的腐蚀[5],研究发现NaCl不但能够和Cr2O3氧化层发生化学反应,还能够直接腐蚀纯Cr基体,形成无保护作用的Cr2O3[10-11]。

鲜有学者对高压压气机部位NiCr基多孔涂层发生的热盐腐蚀进行研究。本研究通过制备具有类似涂层结构的多孔80Ni20Cr合金,研究了其在750℃下、NaCl沉积盐的热腐蚀行为,并探讨腐蚀机理。

试验材料和方法

将 N i粉(纯 度 >99.9%,5~8μm),Cr粉(纯 度 >99.9%,1~2μm),NH4HCO3(作为造孔剂)混合均匀,冷压成形。其化学成分 为 80Ni20Cr(质 量 分 数,%)。随后将压坯在1000℃氢气气氛下8h烧结成形,制备模拟可磨耗封严的多孔涂层。将试样切割成10.0mm×10.0mm×1.0mm的块体,并在试验前用砂纸磨至1000#,丙酮超声清洗后烘干备用。

热腐蚀试验采用涂盐法,试验温度为750℃。把NaCl饱和溶液涂抹于样品表面,然后烘干称重,保证涂盐量达到4 mg·cm-2。每隔10h取出洗净干燥称重,平行试样为3个。随后重新涂盐并开始下一周期试验。进行腐蚀试验的同时,另一组未涂盐的样品放入高温炉进行对比试验。

样品及腐蚀产物的微观结构采用扫描电子显微镜进行观察(SEM,JSM-7001F),并利用SEM自带的X射线能谱仪(EDS)以及X射线衍射仪(XRD, PANalytical B.V., X’Pert Pro MPD)对腐蚀产物进行物相分析。采用德国Netzsch STA 449 F3进行同步热分析(TG-DSC),并用热力学软件HSC 6.0进行热力学模拟计算,以阐明腐蚀机理。

结果与讨论

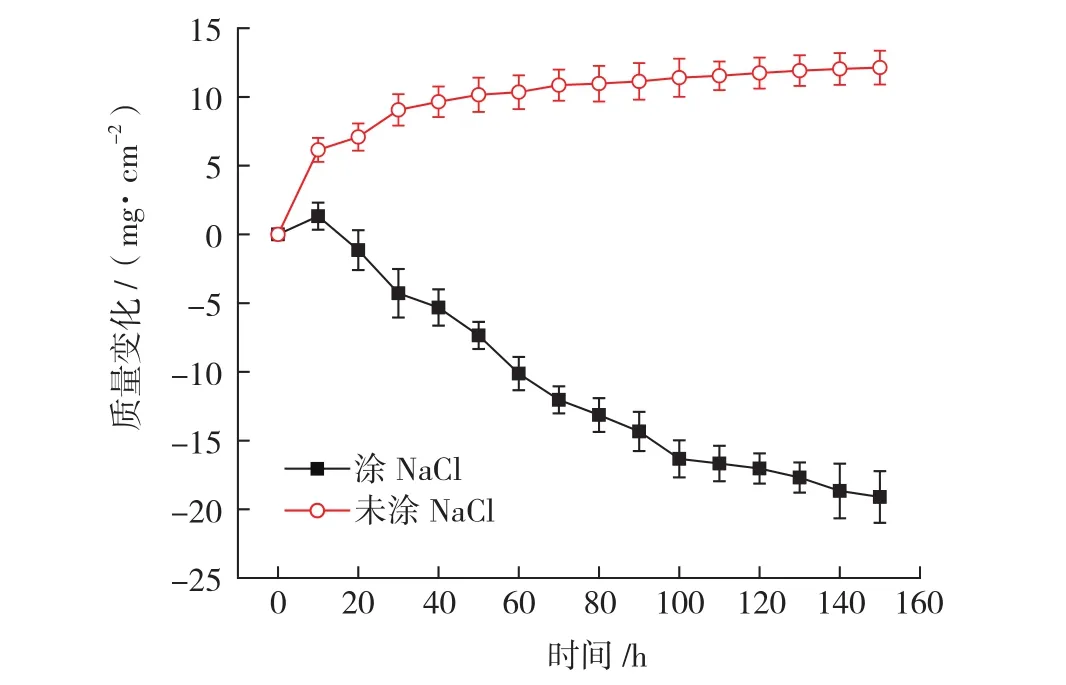

1 腐蚀动力学结果

图1为涂盐与未涂盐NiCr多孔合金在750℃下的氧化动力学曲线。涂盐与未涂盐的合金在试验初期都出现了增重的趋势,但随着试验的进行,两种样品则出现了完全不同的趋势。未涂盐样品连续增重,并且符合抛物线规律,说明在高温下,具有保护作用的Cr2O3形成,能有效阻止O2进一步氧化金属;随着氧化时间延长,增重逐渐平缓,进入稳定阶段;到150h后,增重达到12.1mg·cm-2。而表面涂有NaCl的样品,在第一个周期之后,样品由增重变为失重,且失重继续增加;试验过程中发现氧化层局部剥落造成明显失重,到150h后,失重达到19.1mg·cm-2。从动力学曲线看,在固态NaCl的作用下,多孔NiCr合金由于表面氧化膜剥落,不能有效保护基体,造成严重腐蚀,失重明显。

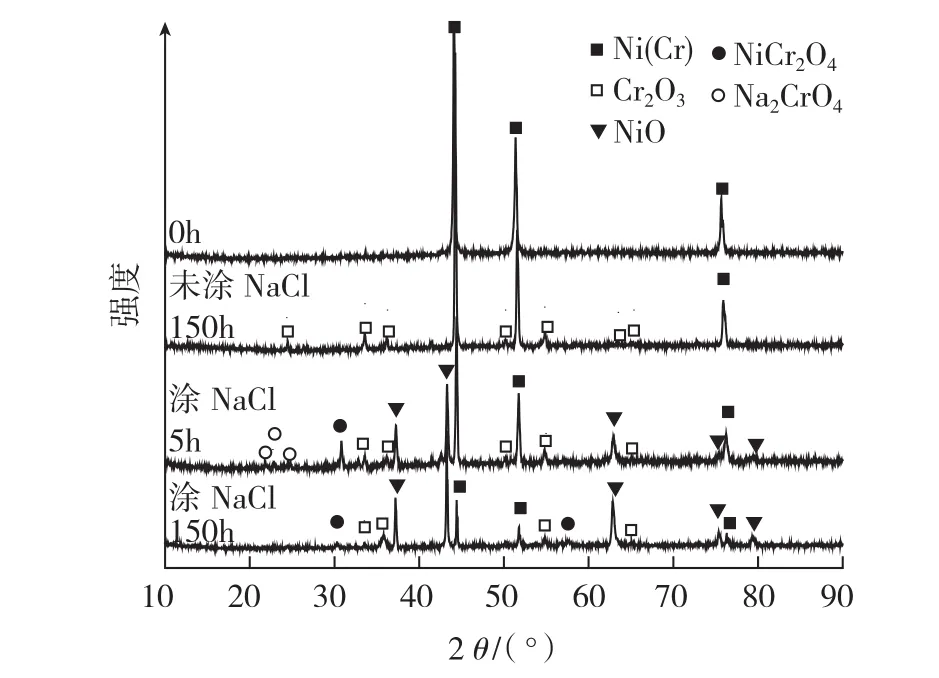

2 XRD表面分析

图2为多孔NiCr合金腐蚀前后的XRD图谱,为了更好地分析腐蚀过程中腐蚀产物的生成,本试验还选取了涂盐样品经过一个腐蚀周期后进行XRD分析。可以看出,原始样为Ni基固溶体。未涂盐样品经过150h高温氧化处理后,生成了Cr2O3层,因此在氧化后期,氧化增重不明显。而表面涂有NaCl的样品在经过一个周期的腐蚀后,表面除了有Cr2O3、NiO外,还有少量的 Na2CrO4,这说明在低于NaCl熔点的温度下,固态NaCl也能够腐蚀NiCr合金,并有少量Na2CrO4生成。随着腐蚀时间的延长,腐蚀加剧,Ni基固溶体的衍射峰降低,NiO和Cr2O3的峰加强,少量的NiCrO4衍射峰出现。NiO、Cr2O3和NiCrO4成为热腐蚀过程中生成的表面氧化物。

3 腐蚀后表面及截面形貌分析

图1 涂盐与未涂盐多孔NiCr在750℃下腐蚀曲线Fig.1 Corrosion kinetic curves of porous NiCr alloy with or without NaCl at 750℃

图2 涂盐与未涂盐多孔NiCr在750℃下腐蚀前后XRD图谱Fig.2 XRD patterns of porous NiCr alloy with or without NaCl at 750℃

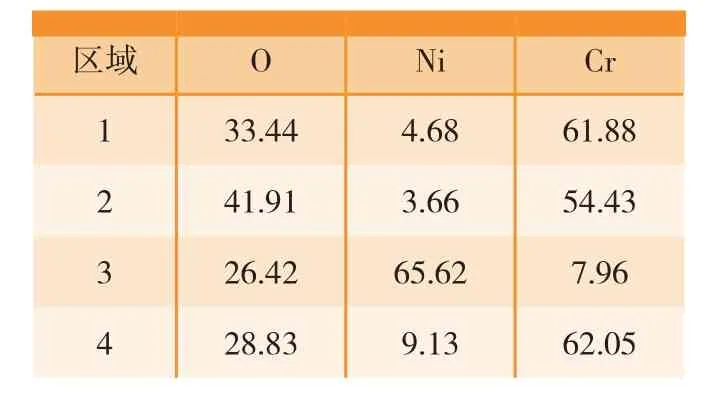

表1 电镜图片中标出区域EDS结果分析(质量分数) %

图3是多孔NiCr合金在经过750℃氧化150h后的表面及截面图片。表1是电镜图片中标出区域EDS结果分析。如图3(a)所示,未涂盐样品表面完整,结合EDS及XRD分析可知表面为颗粒状的Cr2O3。可以看到,细小颗粒状的Cr2O3较为致密地覆盖在NiCr合金表面,从而使样品在氧化后期增重缓慢。这层致密的氧化膜能有效防止合金被进一步氧化。图3(b)为该样品的截面形貌,由于样品有类似涂层的多孔结构,这些孔洞为O2进入样品内部提供了通道,造成NiCr合金的内部氧化,并在这些孔洞周围形成Cr2O3,防止O2的进一步扩散。由此可见,Cr元素在NiCr合金高温抗氧化的过程中起到了相当重要的作用。

与多孔NiCr合金的高温氧化相比,经过NaCl沉积盐腐蚀150h后,表面并没有形成致密的Cr2O3保护膜。如图3(c)所示,表面主要是细小的Cr2O3颗粒组成的瘤状氧化物以及较为平整的NiO,且表面氧化物剥落严重。由图3(d)截面图中可以明显观察到,经过NaCl的腐蚀,除了内部发生明显的氧化外,表面生成一层较厚的氧化膜。但这层氧化膜较为疏松,且部分区域出现较为明显的开裂和剥落。很明显,这样疏松易剥落的氧化膜并不能有效地保护NiCr合金,致使NiCr合金连续失重。

4 腐蚀机理分析

多孔NiCr合金在空气中氧化时能形成致密的Cr2O3保护膜, 有较好的抗氧化性。但当多孔NiCr表面覆盖NaCl盐膜时,Cr2O3不能有效地保护到NiCr合金基体,Ni也因此氧化,从而在表面形成NiO以及NiCr2O4。

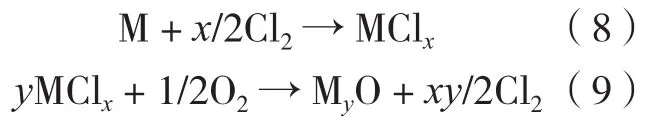

为了进一步探明NaCl在低于其熔点的温度下腐蚀NiCr合金的机理,进行了纯Ni、纯Cr以及NiCr合金与NaCl在750℃的空气气氛下TG-DSC热分析试验,其结果如图4所示。从图4(a)中可以看出,对添加NaCl与未添加NaCl的Ni,TGDSC曲线趋势基本一致,说明NaCl和纯Ni不会发生反应,纯Ni在此温度下不会被NaCl腐蚀。而图4(b)中所示的结果表明,Cr与Ni不同,在添加NaCl后,Cr的氧化增重由4%增加到25%。在第一阶段,即420℃以下,Cr的氧化曲线与腐蚀曲线基本重合,即Cr不与NaCl反应;到第二阶段,NaCl开始腐蚀金属,氧化剧烈,重量迅速增加达到峰值;进入第三阶段,质量稍微下降,并进入稳定阶段,推测是由于腐蚀过程中生成了易挥发的氯化物挥发引起失重。图4(c)为NiCr合金以及该合金添加NaCl的TG-DSC结果。NaCl能加速NiCr合金的氧化。与纯Cr不同的是,NaCl腐蚀起始温度高于纯Cr,为700℃。

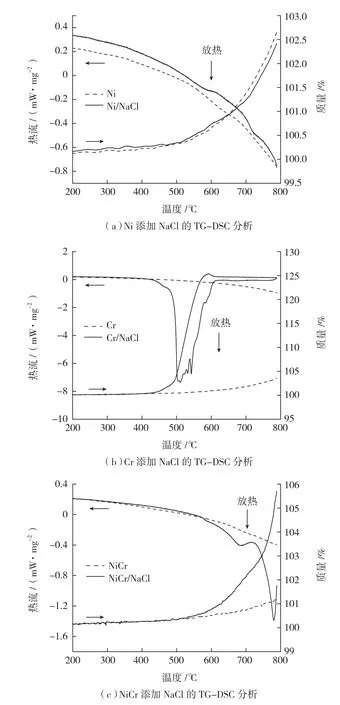

曾有学者认为固态NaCl加速腐蚀 Ni的机理如表 2中的(1)~(4)反应式[12-13]。热力学计算表明,这些反应式的ΔG750℃为正值,说明这些反应在热力学上是不会发生的,Ni与NaCl的TG-DSC热分析试验也证明了这一点。因此,纯Ni在NaCl存在的条件下只发生了氧化反应,如反应式(5)所示。

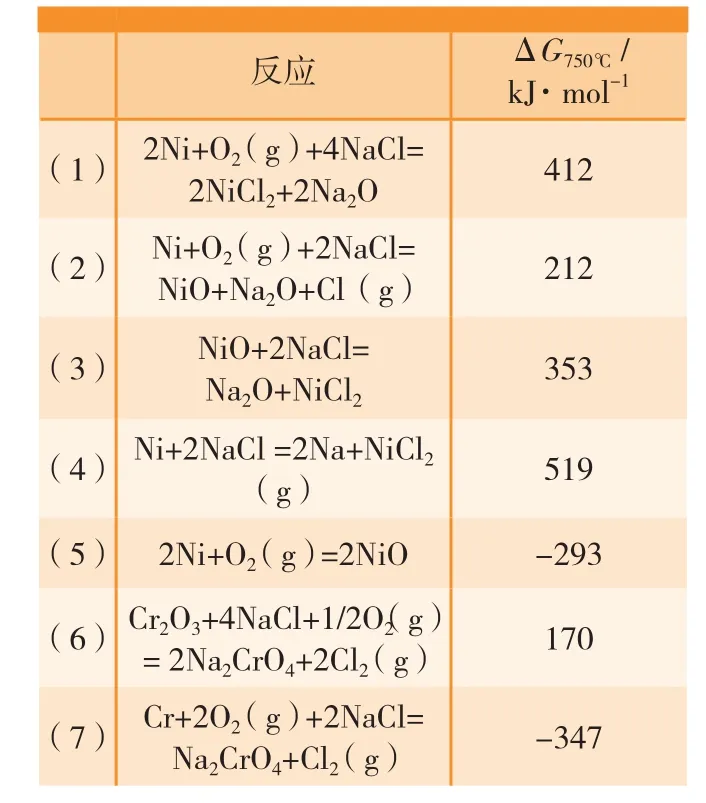

反应(6)为文献 [14]报道的NaCl加速Cr腐蚀机理,主要是因为NaCl能够与起保护作用的Cr2O3反应。但热力学计算表明,该反应在此温度的吉布斯自由能为正值。因此,推测固态NaCl腐蚀NiCr合金是能通过其他方式进行的。如反应式(7)所示,NaCl直接腐蚀NiCr合金中的Cr元素,并生成具有腐蚀性的Cl2。由于合金为类似涂层的多孔结构,Cl2能够进入NiCr合金内部,发生如下的氯化-氧化反应:

图4 Ni、Cr以及NiCr添加NaCl的TG-DSC曲线Fig.4 TG-DSC curves of Ni, Cr and NiCr with or without NaCl

式中,M为合金中的Ni和Cr。由此推测,NiCr多孔合金中腐蚀初期主要是由于NaCl腐蚀了Cr元素,并生成了Cl2,Cl2进一步与金属发生氯化反应,生成易挥发的NiCl2、CrCl2和 CrCl3。易挥发的 NiCl2、CrCl2和CrCl3在腐蚀过程中持续生成并聚集,最终导致氧化膜开裂。在它们向外挥发释放的过程中破坏了氧化膜的完整性,从而加剧NiCr合金的腐蚀。在较高的氧分压下,这些氯化物在金属表面转变为氧化物并重新释放出Cl2。这也解释了经NaCl腐蚀后,样品表面有大量的NiO和NiCr2O4。重新释放出的Cl2又再一次与金属发生氯化反应,生成氯化物。

表2 腐蚀过程可能发生的反应及其吉布斯自由能

分析可知,NiCr合金的热腐蚀是氯化氧化共存的过程。初始阶段依靠NaCl与Cr元素反应引发合金的循环腐蚀,使整个腐蚀过程不断进行。NiCr合金就是在这种氯化-氧化机制下被腐蚀的。

结论

通过粉末烧结法制备了涂层结构的多孔80Ni20Cr合金,研究了其在750℃空气气氛中的NaCl热腐蚀行为,主要结论如下:

(1)多 孔80Ni20Cr合 金 在750℃高温氧化的过程中,表面及孔洞周围形成致密的Cr2O3,能够有效防止NiCr被进一步氧化。

(2)NaCl沉 积 盐 引 起 多 孔80Ni20Cr合金在750℃空气中发生严重腐蚀。腐蚀过程中生成氯化物挥发导致表面氧化膜疏松,发生剥落。

(3)NaCl热腐蚀过程是氯化-氧化共存的循环机制。NaCl优先腐蚀Cr元素并引发整个合金的循环氯化-氧化反应,加速材料的氧化。

参 考 文 献

[1]RAJENDRAN R. Gas turbine coatings—an overview[J]. Engineering Failure Analysis,2012,26:355-369.

[2]FARAOUN H I, GROSDIDIER T,SEICHEPINE J, et al. Improvement of thermally sprayed abradable coating by microstructure control[J]. Surface and Coatings Technology,2006,201(6):2303-2312.

[3]DORFMAN M, ERNING U, MALLON J. Gas turbines use "abradable" coatings for clearance-control seals[J]. Sealing Technology,2002,2002(1):7-8.

[4]许存官.航空发动机可磨耗封严涂层耐蚀性及其腐蚀机理的研究[D].北京:北京科技大学,2011.

XU Cunguan. The study on the corrosion behavior and mechanism of the abradable coatings used in aircraft engines[D]. Beijing: University of Science and Technology Beijing, 2011.

[5]SHINATA Y, TAKAHASHI F,HASHIURA K. NaCl-induced hot corrosion of stainless steels[J]. Materials Science and Engineering, 1987,87:399-405.

[6]张峰.航空发动机耐腐蚀可磨耗封严涂层的研制及性能研究[D].北京:中国科学院过程工程研究所,2014.ZHANG Feng. Preparation and properties of corrosion resistance abradable seal coating used in aircraft engines[D]. Beijing: Institute of Process Engineering, Chinese Academy of Sciences, 2011.

[7]XU C, DU L, YANG B, et al. The effect of Al content on the galvanic corrosion behaviour of coupled Ni/graphite and Ni-Al coatings[J].Corrosion Science, 2011,53(6):2066-2074.

[8]XU C, DU L, YANG B, et al.Study on salt spray corrosion of Ni-graphite abradable coating with 80Ni20Al and 96NiCr-4Al as bonding layers[J]. Surface and Coatings Technology, 2011,205(17-18):4154-4161.

[9]MA J, JIANG S M, GONG J, et al.Hot corrosion properties of composite coatings in the presence of NaCl at 700℃ and 900℃ [J].Corrosion Science, 2013,70:29-36.

[10]SHU Y H, WANG F, Wu W T.Synergistic effect of NaCl and water vapor on the corrosion of 1Cr-11Ni-2W-2Mo-V steel at 500-700℃ [J]. Oxidation of Metals, 1999,51(1-2):97-110.

[11]舒勇华,王福会,吴维弢. NaCl盐膜和水蒸气对纯Cr腐蚀行为的影响[J].中国腐蚀与防护学报,2000,20(2):24-32.SHU Yonghua, WANG Fuhui, WU Weitao.Effect of NaCl deposite and water vapor on the corrosion of pure Cr[J]. Journal of Chinese Society for Corrosion and Protection, 2000,20(2):4-32.

[12]王磊,马颖澈,高明,等. NaCl沉积盐引起的1Cr25Ni20Si2合金在700℃~900℃的腐蚀行为研究[J].腐蚀科学与防护技术,2007,27(2):87-91.WANG Lei, MA Yingche, GAO Ming,et al. NaCl induced corrosion of febased alloy 1Cr25Ni20Si2 at 700℃-900℃ in air[J].Corrosion Science and Protection Technology,2007, 27(2): 87-91.

[13]雷冰.航空发动机封严涂层腐蚀行为及防护技术研究[D].沈阳:中国科学院金属研究所,2014.LEI Bing. Study on the corrosion behavior and protection technology of abradable coatings used in aeroengines[D]. Shenyang: Institute of Metal Research, Chinese Academy of Sciences,2014.

[14]SHU Y H, WANG F H, WU W T.Corrosion behavior of pure Cr with a solid NaCl deposit in O2plus water vapor[J]. Oxidation of Metals, 2000,54(5-6):457-471.