大功率非能动压水堆严重事故工况堆芯熔毁进程研究

石兴伟,兰 兵,靖剑平,毕金生,张春明

(环境保护部核与辐射安全中心,北京100082)

大功率非能动压水堆严重事故工况堆芯熔毁进程研究

石兴伟,兰 兵,靖剑平,毕金生,张春明

(环境保护部核与辐射安全中心,北京100082)

应用MELCOR 2.1程序,建立了大功率非能动反应堆主要回路、非能动安全系统及安全壳的热工水力模型,并以热段小破口叠加ADS 1阀门失效和内置换料水箱失效触发严重事故为研究对象,对事故进程进行模拟,对堆芯熔毁进程进行了分析。分析结果表明:1)锆合金和不锈钢氧化释热功率在蒸汽充足的情况下高于燃料的衰变功率,将加速堆芯的恶化;2)约13.1%的不锈钢和27.1%的锆合金被氧化,共产生550.99 kg氢气;3)堆芯构件的熔化主要依赖于材料自身的熔点和有无构件支撑,堆芯支撑板能够延缓熔融物跌落进入下封头的进程;4)熔池形成后若外部冷却的不足将很快导致下封头应力失效。

MELCOR2.1;严重事故;小破口;大功率非能动压水堆;堆芯熔毁

日本福岛核电事故后,核电厂的设计和运行对严重事故的预防和缓解能力提出了更高的要求。目前,依据美国核管会(NRC)批准的西屋公司堆芯损伤评价导则(CDAG),国内对秦山二期以及百万千瓦级核电厂进行了严重事故下堆芯损伤评价[1-2],对堆芯损伤状态评价方案以及自主化软件的开发也有相应探讨[3-5]。目前,严重事故下堆芯的熔化机理研究仍是行业研究热点,熔化后的复杂事故进程依然充满了大量的不确定性。此次研究主要对严重事故下燃料组件以及其他堆内构件的行为进行确定性分析,以加深对堆内材料的氧化、熔化、迁移等事故进程的理解,为事故缓解措施的制定提供参考。

大功率非能动反应堆在三代非能动先进压水堆技术基础上对反应堆冷却剂系统、专设安全设施、主要核岛辅助系统和主设备以及核岛厂房布置等进行了重新设计和系统性的优化,提升了电厂发电功率的同时提高了设备系统的安全性和经济性。

鉴于热段小破口叠加安注设施失效存在导致高压熔堆的风险[6],选取了大功率非能动反应堆核电厂热管段小破口叠加ADS 1阀门失效、内置安全壳换料水箱(IRWST)失效作为典型严重事故始发事件,利用MELCOR 2.1对主要回路系统和非能动安全设施进行建模,并链接SNAP(Symbolic Nuclear Analysis Package)图形化模拟堆芯熔毁进程,分析堆芯损伤机理。

1 核电厂系统建模和事故假设

1.1 核电厂系统建模

系统建模和计算使用的程序为美国NRC技术转让软件MELCOR 2.1和SNAP[7-8],其中MELCOR 2.1主要用于事故进程计算,SNAP用于事故图形化建模和结果处理。

图1 SNAP图形化系统建模Fig.1 Symbolicnodalization of systems with SNAP

1) 系统模型:借助SNAP图形化建模平台,建立了反应堆冷却剂系统和事故缓解安全设施模型,如图1所示。反应堆冷却剂系统包括压力容器、堆芯通道、冷却剂环路、稳压器等;冷却剂环路包括热段、蒸汽发生器一次侧、主泵和冷段;二回路系统包括给水、下降段、沸腾段、汽水分离器、蒸汽管道及有关阀门等;非能动堆芯冷却系统由两个堆芯补水箱(CMT)、两个安注箱(ACC)、一个IRWST、非能动余热排出(PRHR)热交换器及相连管线组成。

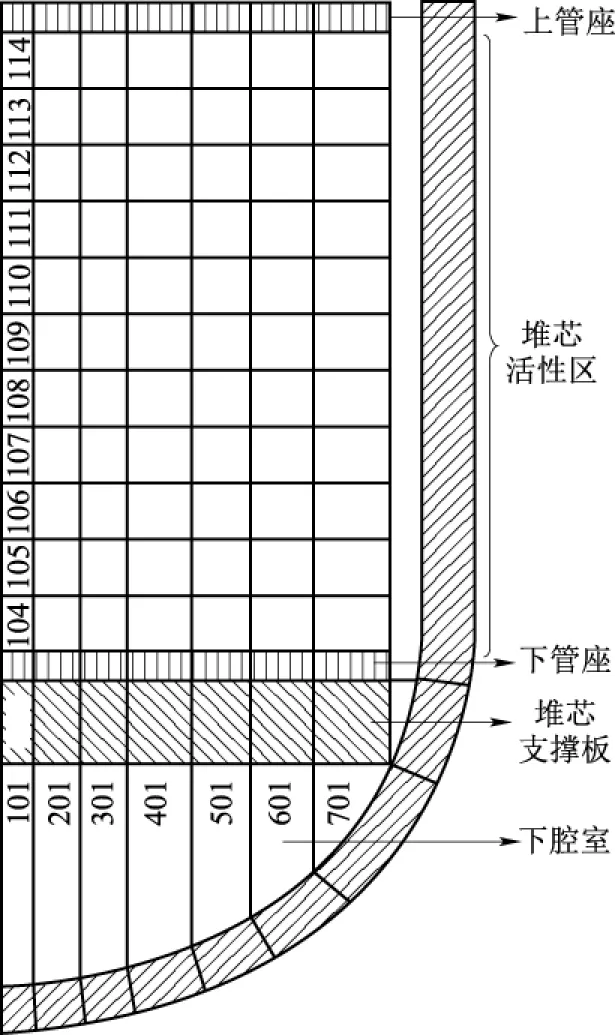

2) 堆芯模型:如图2所示,堆芯及下封头对193个组件从里向外沿径向分为8个环,最外层环不含燃料组件;轴向划分为15段,其中堆芯活性区均匀划分为11段。

图2 堆芯和下封头节点划分Fig.2 Nodalization of core and lower head

3) 安全壳模型:如图3所示大功率非能动反应堆安全壳节点划,共包含10个控制容积和24个流道。

模型稳态调试结果表明:关键参数误差在1%以内,满足程序模拟偏差范围要求,模型能够准确模拟系统热工响应和事故序列。

图3 安全壳节点划分Fig.3 Containment nodalization

1.2 事故假设

参考三代非能动先进反应堆初步安全分析报告[9],选取可能导致熔堆的其中一个事故序列来分析评估严重事故进程及可能造成的堆芯损伤后果,事故缓解措施启动假设如表1所示。

表1 事故缓解措施假设

2 严重事故模拟

2.1 严重事故序列描述

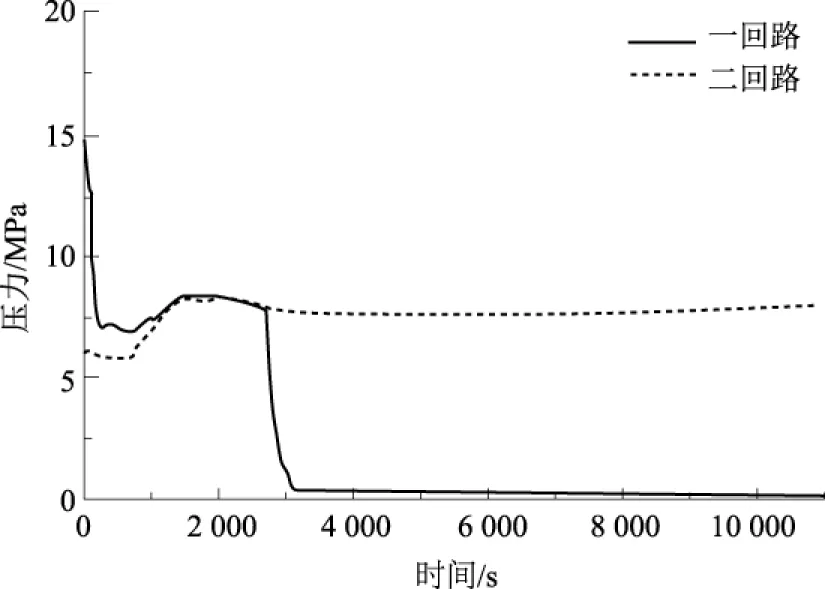

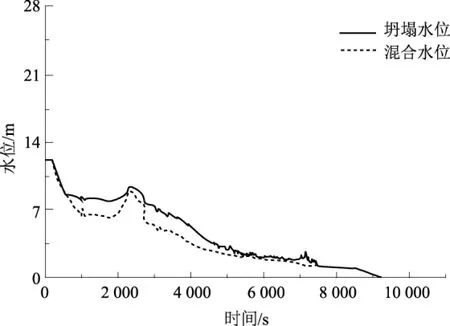

表2列出了严重事故主要进程。如图4所示,0 s时反应堆主冷却剂系统(RCS)发生5.08 cm小破口,引起主回路压力快速下降。冷却剂的喷放触发稳压器液位低-2信号和压力低-2信号,并导致反应堆停堆,111.2 s时反应堆停堆。停堆后,反应堆主回路系统压力持续下降,在稳压器压力低-3信号为真时,触发“S”信号,同时CMT注射启动,主给水隔离。在“S”信号后延迟5 s,主冷却剂泵开始停转, 2 s 后关闭主冷却剂泵。冷却剂的持续喷放造成安全壳内升温升压,在安全壳压力达到高-2信号时,启动非能动安全壳冷却系统。随着CMT的注水,2 494.0 s时,一台CMT液位出现低-1信号,ADS 1阀门打开失败;延迟212 s, (1/2) ADS 2-3相继打开,主回路系统压力持续下降。在ADS 3阀门开启后,经过一定的延时,在CMT液位低-2信号为真时,3 017.7 s一台 (1/4) ADS 4阀门打开。由于ACC、IRWST重力注射和再循环管线的启动失败,堆腔内只有部分从蒸汽发生器隔间泄漏的冷却剂维持下封头的降温。如图5所示,随着冷却剂的减少,堆芯顶部开始裸露,4 291 s堆芯顶部构件开始出现熔化,并逐渐在堆芯形成熔池,熔融物碎片逐渐向下迁移至下腔室,并将下腔室内水逐渐蒸干,在下腔室内形成由氧化物和金属构成的熔池,由于压力容器外部冷却不足,10 437.9 s压力容器应力失效,熔融物喷射进入堆腔。

表2 严重事故序列时间表

图4 一二回路压力Fig.4 Pressure of primary and secondary loops

图5 压力容器液位Fig.5 Liquid level in RPV

2.2 堆芯损伤进程模拟

将计算结果文件链接到SNAP图形化建模平台以可视化模拟堆芯损坏进程。如图6所示,在0 s时为运行稳态,约4 351.5 s时,堆芯活性区已经部分裸露,熔渣碎片在中间燃料组件最顶层出现,并逐渐向下迁移;8 019 s时,堆芯液位持续下降,堆芯碎片床扩大,导致临近燃料、包壳、格架、控制材料失效,在堆芯形成熔池;8 051 s时,最内侧堆芯支撑板失效,熔渣碎片迁移至下腔室,上部形成空隙,下腔室内冷却剂在熔渣衰变热加热下快速蒸干,大量的水蒸气反过来加速包壳材料的氧化进程;10 000 s左右堆芯所有的燃料组件全部失效跌落至下腔室,并在顶部形成熔池。由于IRWST重力注射失效,压力容器外部冷却水位很低,无法有效地带走压力容器内熔渣碎片的热量,导致下封头不断升温;约10 435.9 s,下封头侧面应力失效。

图6 SNAP模拟堆芯熔化和下封头失效Fig.6 Simulation of core melt and lower head failure with SNAP

3 堆芯损伤进程分析

3.1 堆芯材料氧化分析

MELCOR对堆芯部件的建模主要集中在二氧化铀燃料、锆合金包壳、不锈钢格架和支撑板、银铟镉控制材料。其中不锈钢和锆合金材料在高温蒸汽中的氧化反应会释放大量热量和氢气,氧化反应不仅破坏金属合金基体、堵塞换热通道、加速构件损毁进程,同时释放的大量氢气会在安全壳隔间聚集,威胁安全壳的完整性。

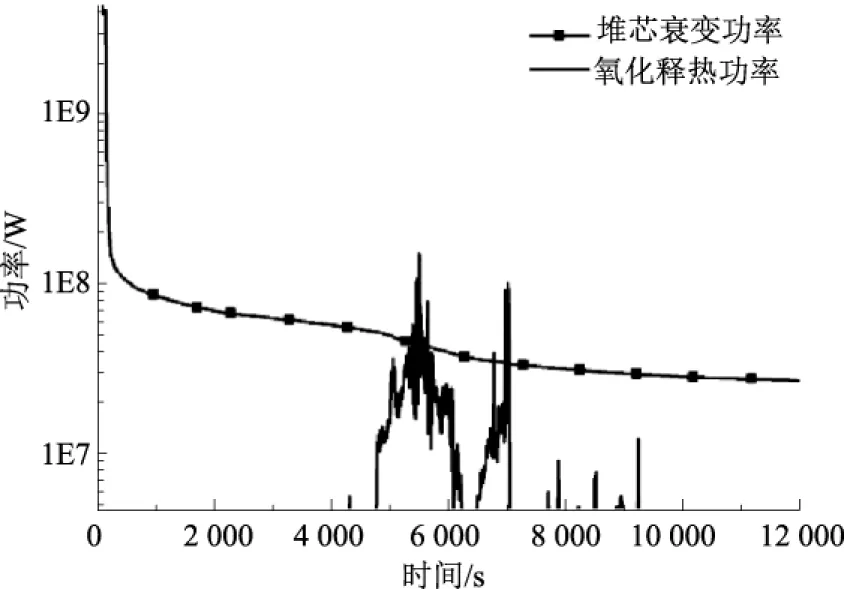

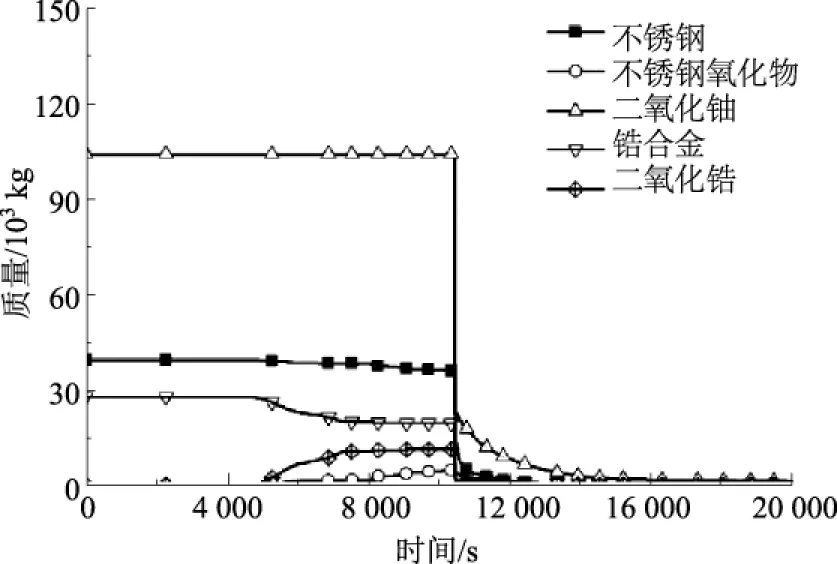

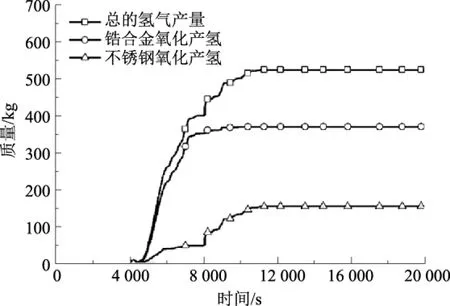

将堆芯衰变功率与氧化释热率对比,如图7所示。在停堆后4 000~6 000 s时,堆芯衰变功率在0.48×108~0.3×108W左右,而此时氧化释热率在很长时间内大于衰变热释热率,其中峰值为1.48×108W。在6 000~ 7 000 s 之间,堆芯材料逐渐迁移至下腔室发生淬火反应,此时氧化释热率也达到很高数量级。图8为堆芯材料的质量变化,其中约5 160.0 kg不锈钢和7 549.0 kg锆合金被蒸汽和水氧化,分别生成6 796.2 kg不锈钢氧化物和10 197.0 kg二氧化锆,不锈钢和锆合金的氧化率分别约为13.1%和27.1%。如图9所示,不锈钢氧化反应和锆合金氧化反应分别产生氢气217.12 kg和333.87 kg,合计生成氢气550.99 kg。包壳温度超过1 873 K时,MELCOR程序采用的Urbanic-Heidrick氧化公式氢气产量高于Baker-Just氧化公式,计算更加保守[10]。

图7 衰变功率与氧化释热Fig.7 Decayheat & oxidation heat generation rate

图8 堆芯主要材料质量变化Fig.8 Mass change of main materials in core

图9 氢气产量Fig.9 Hydrogen production

3.2 堆芯材料失效分析

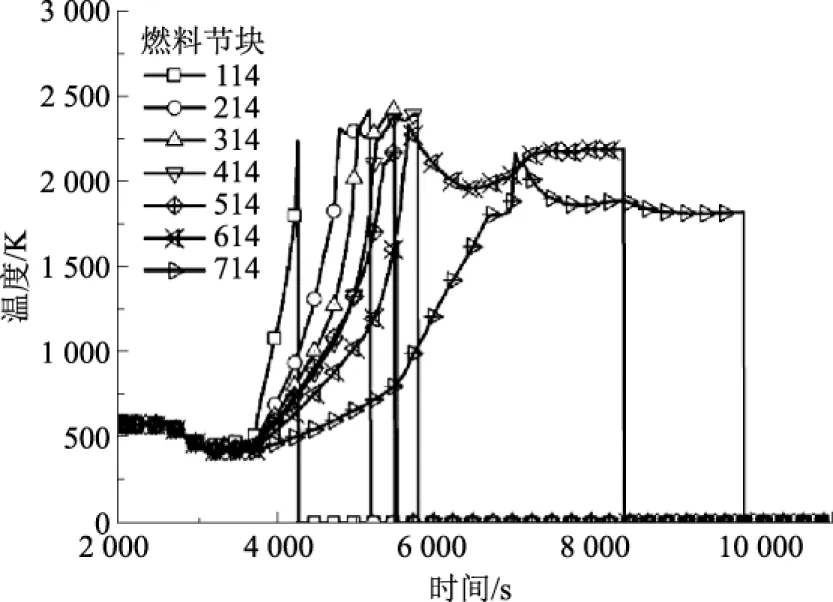

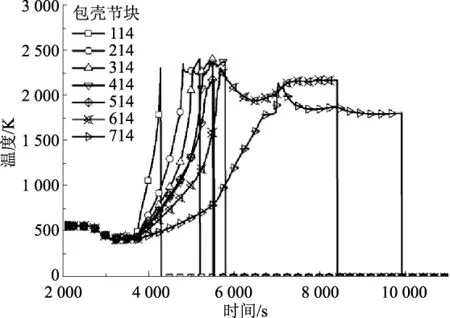

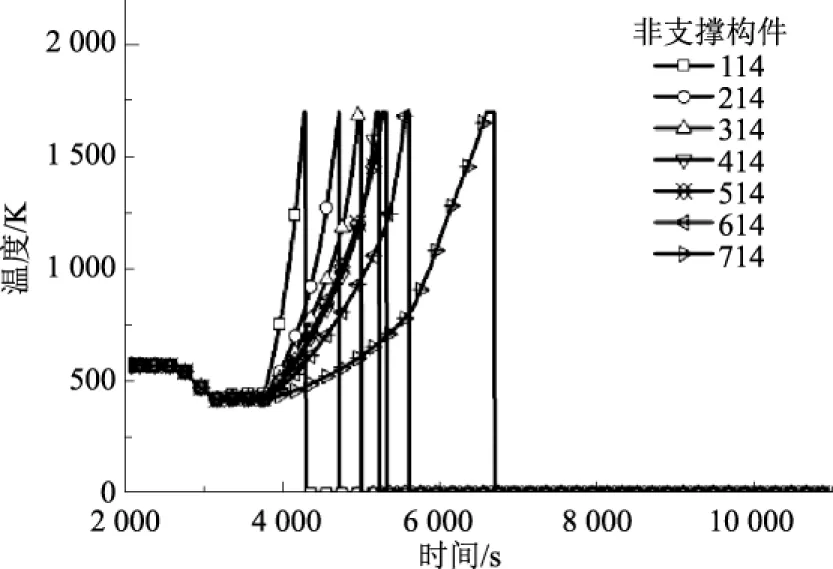

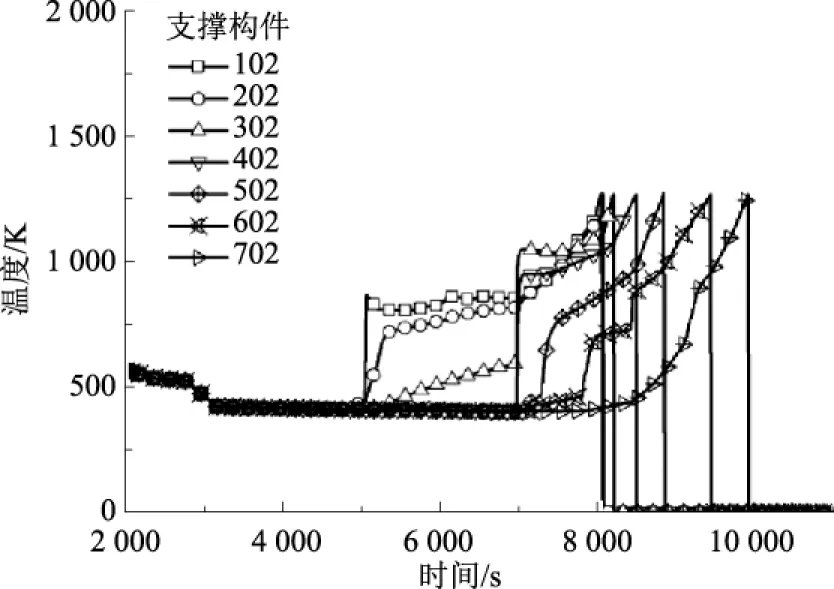

堆芯材料的失效主要取决于材料的熔点和下部节点支撑。在材料温度到达自身熔点时,材料将会熔化,质量向下层节点迁移;如果下层节点失效,若假设材料本身不具有支撑性,下层节点的失效必然会导致上层节点的跌落。如 图10~图12所示,以堆芯活性区最上层节点为例,给出了由内至外7环的燃料、包壳、格架和控制材料、支撑材料温度。在堆芯液位逐渐下降过程中,裸露的堆芯部件温度迅速上升,沿堆芯径向包壳、格架达到自身熔点开始熔化失效,二氧化铀燃料失去支撑也随着包壳和格架的失效变成熔渣碎片跌落至下支撑板。

图10 燃料温度Fig.10 Fuel temperature

图11 包壳温度Fig.11 Cladding temperature

图12 非支撑构件温度Fig.12 Non-supporting structure temperature

如图13所示,堆芯支撑板所在节点为轴向第二层,在燃料和包壳以及格架迁移至堆芯支撑板上,堆芯支撑板温度开始剧烈上升,最终到达设置的支撑板的失效温度1 273.15 K而失效。

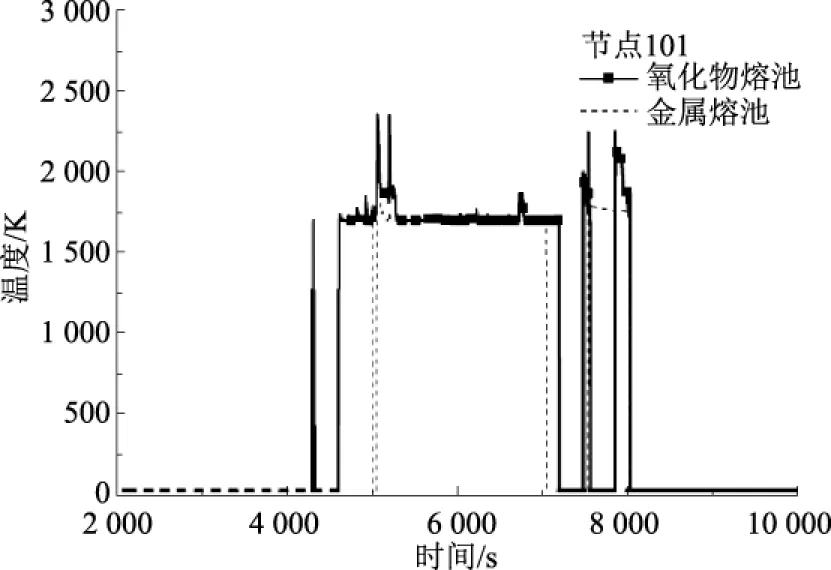

3.3 熔池形成分析

在堆芯损毁过程中,堆芯会形成金属熔池和氧化物熔池。熔池不会稳定不变,熔池内熔融物会向下迁移、固化、再熔化。如图14所示,以节点101内熔池为例,金属氧化物熔池与金属熔池下侧,前者温度高于后者。熔池的温度会出现断层,这是因为熔池向下迁移会固化和再熔化,同时底层的熔池也会因为外部冷却出现固化消失。

图13 支撑构件温度Fig.13 Supporting structure temperature

图14 堆芯熔池温度Fig.14 Molten pool temperature

堆芯支撑板完全失效后,在下腔室内形成分层熔池,上层为金属熔融物,下层为金属氧化物,由于熔渣碎片的存在,熔池存在一定的孔隙率。

4 结论

应用SNAP图形化建模平台,建立了大功率非能动反应堆主要回路、非能动安全系统及安全壳的热工水力模型。以热段5.08 cm小破口叠加ADS1阀门失效、IRWST失效事故序列为研究对象,使用最新版本MELCOR 2.1程序对该严重事故序列进行模拟,重点分析了堆芯损伤进程,分析结果表明:

1) 锆合金和不锈钢与蒸汽氧化反应释热功率在有些时刻高于燃料的衰变功率,氧化释热加速了堆芯的恶化;

2) 约13.1%不锈钢和27.1%锆合金在堆芯损毁过程中被氧化,并产生大量的氢气,而氢气的燃烧会威胁安全壳的完整性;

3) 堆芯内构件的失效主要依赖于材料自身的熔点和有无构件支撑,堆芯支撑板能够延缓熔融物跌落进入下封头的进程;

4) 压力容器外部冷却会使金属氧化物熔池固化,但随着更多金属熔融物的跌落,外部冷却不足会导致下封头应力失效。

下封头的应力失效会导致熔融物喷射进入堆腔,发生熔融物和混凝土相互作用;金属氧化产生的大量氢气则可能导致氢气在安全壳内部集聚燃烧,威胁安全壳的完整性。下一步将对压力容器应力失效、熔融物和混凝土相互作用以及氢气燃烧进行研究。

[1] 魏玮, 周志伟. 应用CDAG方法进行秦山二期大破口LOCA严重事故堆芯损伤研究[J]. 核科学与工程, 2008.12, 28(4): 334-340.

[2] 魏玮, 周志伟. 中国百万千瓦级核电站严重事故下堆芯损伤评价[J]. 原子能科学技术, 2011.3, 45(3): 302-306.

[3] 魏严凇, 李文双, 史晓磊等. 压力容器水位参数在堆芯损伤评价方法中的应用[J]. 原子能科学技术, 2014.10, 第48卷增刊: 385-388.

[4] 何忠良, 赵纤. 事故后的堆芯损伤评价方法和程序[R], 上海核工程研究设计院, CNIC-00769, SNERDI-0021.

[5] 李文静, 马如冰, 唐景宇等. 核电厂堆芯损伤评价研究及软件开发[J]. 核科学与工程, 2015.3, 35(1): 169-173.

[6] 陈耀东. AP1000小破口叠加重力注射失效严重事故分析[J]. 原子能科学技术, 2010.9, 第44卷增刊: 242-247.

[7] Sandia National Laboratories, MELCOR Computer Code Manuals Vol.2: Reference Manuals [R]. NUREG/CR-6119, Vol.1, Rev 3179 SAND2011-xxxx, 2011.

[8] Applied Programming Technology, Inc. Symbolic Nuclear Analysis Package (SNAP) User’s Manual[R]. April 2007.

[9] Nuclear Regulatory Commission. Final Safety Evaluation Report for AP1000 Related to Certification of the AP1000 Standard Design, Chapter 19[R]. Washington D.C: NRC, 2004.

[10] 石兴伟, 曹欣荣, 赵国志. 轻水反应堆严重事故包壳氧化仿真模型评估[J]. 计算机仿真, 2014, 31(04): 127-131.

Study on Core Meltdown Progression under Severe Accident for Large Power Passive PWR

SHI Xing-wei, LAN Bing, JING Jian-ping, BI Jin-sheng, ZHANG Chun-ming

(Nuclear and Radiation Safety Center, Ministry of Environmental Protection, Beijing 100082, China)

The thermal-hydraulic models of the primary loop system, passive safety systems and containment compartments had been built using MELCOR 2.1 code for the large power passive PWR. The scenarios of severe accident initiated by small break on a hot leg with both failure of ADS1 and internal refueling water storage tank (IRWST) had been simulated by this code, and the core meltdown progress had been analyzed emphatically. The analysis results showed that: (1) The total oxidation heat generation rate of Zircalloy and stainless steel with sufficient steam is higher than the total decay heat generation rate, and that will accelerate the core deterioration; (2)about 13.1% of stainless steel and 27.1% of Zircalloy have been oxidized, and 550.99 kg hydrogen has been generated due to oxidation reaction; (3) The core components melt depends on the material melting point and the supporting component generally, and the core support plate will delay the debris downward progression from core to lower plenum; (4) The lower head will fail by yielding as a result of insufficient ex-vessel cooling after the formation of debris molten pool.

MELCOR 2.1; Severe accident; Small break; Large power passive PWR; Core meltdown

2016-12-20

国家科技重大专项项目资助(2013ZX06002001),国家科技重大专项项目(2015ZX060002007)

石兴伟(1985—),男,山东菏泽人,工程师/博士,现主要从事严重事故安全分析研究工作

兰兵,E-mail:lanbing@chinansc.cn

TL364.4

A

0258-0918(2017)02-0250-07