福清核电厂1、2号机组安全壳整体泄漏率试验充压和降压速率优化的分析和研究

杜 宇,刘 勇,丁小川

(中核集团中国核电工程有限公司,北京100840)

福清核电厂1、2号机组安全壳整体泄漏率试验充压和降压速率优化的分析和研究

杜 宇,刘 勇,丁小川

(中核集团中国核电工程有限公司,北京100840)

福清核电厂1、2号机组安全壳整体泄漏率试验在换料大修期间进行并作为大修关键路径的主线工作,而安全壳整体泄漏率试验的充压和降压速率是影响主线工作的重要因素。为提高机组的可利用率和经济性,基于法规和标准的要求,结合同类型机组的经验反馈对安全壳整体泄漏率试验进行优化,分析和研究试验中充压和降压速率提升的可行性。

可利用率和经济性;机组换料大修;安全壳整体泄漏率试验;充压和降压速率

根据《核电站设计与建造规程-法国压水堆核岛土建设计与建造规程》[1]和福清核电厂1、2号机组《安全相关系统和设备定期试验监督要求》[2]的规定和要求,福清核电厂1、2号机组在役后的首次和每十个换料大修期间应进行安全壳整体泄漏率试验。试验目的是模拟事故工况下安全壳内的峰值压力,并测量安全壳的整体泄漏率和验证安全壳的整体密封性能。试验期间同时进行强度试验,通过测量安全壳的变位、局部应变、钢束力等参数,从而对安全壳的整体结构和性能进行评价。换料大修的持续时间直接关系到机组的可利用率和经济性,而安全壳整体泄漏率试验是占用大修关键路径的主线工作,其对主线工期影响最大的因素即试验的充压和降压速率。

根据以往的工程经验,在安全壳整体泄漏率试验中,为避免内部构件吸气现象,升压速率不得超过12kPa/h;为防止安全壳(涂层、油漆)损坏,降压速率不得超过10kPa/h。为缩短安全壳整体泄漏率试验时间,加快大修进度,提高机组的经济性,本文基于法规标准的要求,结合同类型机组的经验反馈,针对福清1、2号机组安全壳整体试验的升压和降压速率提升的可行性进行了分析和研究。

1 法规和标准

法规和标准针对安全壳整体泄漏率试验中充压和降压速率给出了相关规定,在试验执行时必须予以遵守。

1.1 设计标准

《核电站设计与建造规程-法国压水堆核岛土建设计与建造规程》(RCC-G,1988)。其对安全壳密封性试验和强度试验的目的、初始条件、试验方法、测量分析和验收准则进行了规定。

《核设施部件建造规则第二册混凝土安全壳规范》(ASME核电规范与标准,2004)。其明确规定了充压和降压速率不应大于试验压力的20%[3]。

1.2 行业标准

《压水堆核电厂安全壳结构整体性试验》(NB/T 20017,2010)。其对压水堆核电厂安全壳整体性试验的试验压力、测试项目、测点布置、试验技术要求和试验验收条件等内容进行了规定。其中第5.3节压力加减速率中规定:压力的加减速率每小时不应大于最高试验压力的20%;每一级压力到达后,恒压时间不应小于1h[4]。

《核电厂安全壳密封性试验》(NB/T—20018,2010)。其对安全壳密封性各类试验进行了说明,包括A类、B类和C类试验的要求、方案、周期及验收准则等内容进行了规定[5]。

2 同类型机组的经验反馈

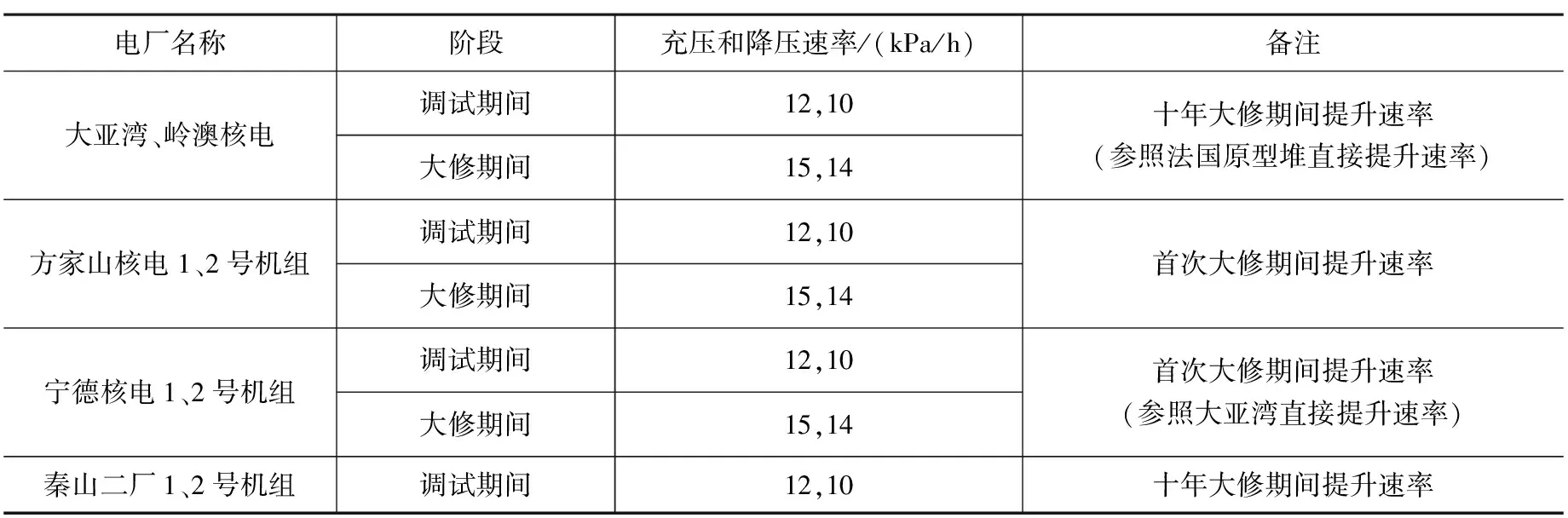

目前,同类型核电机组的安全壳整体泄漏率试验在调试期间仍以工程经验值为标准执行,但在机组换料大修期间的充压和降压限值均已提升,其中新建机组均在首次换料大修时便已提升充压和降压速率(见表1),结合表1中所列电站将充压速率提高到15kPa/h,降压速率提升到14kPa/h的经验,进行速率优化后不会影响安全壳泄漏率计算结果,同时在进行钢衬里缺陷(安装期间形成的空鼓、鼓泡)检查时未见明显扩展,说明优化后的充降压速率是可行的。

表1 同类型电站充压和降压速率说明

3 可行性研究

3.1 设计限值分析

本节结合核电机组的相关设计参数,通过分析计算得出符合法规标准的充压和降压数值,同时结合充压和降压试验时相关支持系统的性能进行综合分析。

针对福清核电厂1、2号机组,其安全壳设计压力为0.42MPa.g。因此,安全壳最高试验压力为:

0.42MPa.g×1.15=0.483MPa.g

(1)

根据法规标准的规定,则每小时充压和降压速率不应大于:

0.483MPa.g×20%=96.6kPa.g

(2)

通过计算和对比,可知以往的工程经验中所采用的升压速率不得超过12kPa/h;降压速率应不得超过10kPa/h是远小于法规标准的规定的。因此,适当提升福清核电厂1、2号机组安全壳整体泄漏率试验的充压、降压速率(升压速率≤15kPa/h,降压速率≤14kPa/h)不会违背法规标准的要求。

3.2 充压气源负载分析

福清核电厂1、2号机组换料大修时安全壳整体泄漏率试验的充压气源为电厂压缩空气系统的移动空压机,其设计功能上满足一台机组进行安全壳整体泄漏率试验,其余机组正常运行或检修的工况,并留有一定负载裕度,另外,当采用工程经验的充压速率时,供气阀门只是处于半开状态,因此,充压速率提升时气源是满足供气能力的。

3.3 降压管线负载分析

安全壳整体泄漏率试验的降压路径是通过安全壳大气监测系统的管线吸气,并经由安全壳环廊房间通风系统和辅助厂房通风系统的管线最终由烟囱排向大气。

根据《安全壳环廊房间通风系统手册》的设计要求,最大设计排风量是12000m3/h[6],但在安全壳整体泄漏率试验的特殊工况下,可通过调节平衡阀,使环廊房间的排风量从12000m3/h降低至6000m3/h,系统冗余的6000m3/h流量用于接收安全壳降压最大峰值流量。这种运行模式下,为防止系统过滤器超压,在管线上设置止回阀进行超压保护。通过计算(考虑风管流阻损耗),降压速率优化前为10kPa/h,试验通过系统排放的降压峰值流量约为4000m3/h;优化后降压速率提升至14kpa/h时,排放的降压峰值流量约为5600m3/h,仍低于系统最大允许流量限值,因此安全壳环廊通风系统降压负载能力满足速率优化后的需求。

3.4 设备承压分析

3.4.1 充压阶段

在进行安全壳整体泄漏率试验前,应将安全壳内不耐压设备进行对空处理或移出安全壳,因此充压阶段对设备承压影响主要为最高压下承受极限。提升充压速率,并未改变试验的最终压力(0.42MPa.g),故不会对设备的承压极限造成影响。

充压阶段安全壳内部构件存在吸气现象,会造成泄漏率测量值偏大,故测量必须在气流稳定后进行。提升充压速率,势必加剧内部构件吸气现象,故需严格控制气流稳定时间,避免泄漏率测量偏差。为了避免内部构件吸气现象,需要按照《核电厂安全壳密封性试验》(NB/T—20018,2010)的说明,验证安全壳内气体的稳定性。验证准则为:

安全壳加压到试验压力后在A类试验开始前,应有段时间让安全壳内空气质量稳定下来。这个稳定时间最少为4h。

对A类试验来说如果下列准则同时满足,可以认为安全壳内空气质量是稳定的:

a) L2h与L1h之差的绝对值小于或等于0.25La;

b) L1h大于或等于零,并小于La。

其中:

L1h——最后1h内空气质量数据由最小二乘方法回归直线斜率和截距得出的泄漏率最佳估计值;

L2h——最后2h内空气质量数据由最小二乘方法回归直线斜率和截距得出的泄漏率最佳估计值;

La——试验叠加泄漏率。

通过法国原型堆及国内同类型电站充压速率提升后十余年的实践经验,在较低范围内提升充压速率(从12kPa/h提升至15kPa/h),壳内构件吸气现象变化不显著,在满足以上准则的情况下对泄漏率测量结果不会造成偏差。

3.4.2 降压阶段

降压阶段对设备承压极限为降压峰值压力,提升降压速率并未改变降压峰值压力(0.42MPa.g),故不会对设备承压极限造成影响。

降压阶段会对钢衬里造成剥离和鼓泡效应,因此需严格控制降压速率,避免钢衬里与安全壳结构发生不可逆的脱离,影响其密封性能。通过国内同类型核电站的试验反馈,钢衬里缺陷(安装期间形成的空鼓、鼓泡)在降压后未较大扩展和鼓泡,原贴合不实处也无明显扩展和鼓泡,说明优化后的降压速率未产生不可逆变化,具备进一步优化空间。但仍然建议在安全壳降压结束后,对钢衬里及表面涂层进行严格的目视检查,确认钢衬里及表面涂层的完整性。

4 结论

4.1 充压速率

将充压速率由12kPa/h提升到15kPa/h首先满足法规标准对安全壳充降压速率的要求。工艺管线的设计也能够承载相应的负荷。为了防止内部构件吸气现象对安全壳整体泄漏率测量结果的影响,可以通过《核电厂安全壳密封性试验》(NB/T—20018,2010)验证安全壳内气体的稳定性。同类型电站对升压速率的提升经验也验证了升压速率提升的可行性。综合以上分析,将升压速率提高到不超过15kPa/h是可以接受的。

4.2 降压速率

降压速率的限制是为防止安全壳(涂层、油漆)损坏。基于同类型电站提升降压速率的经验反馈,不会产生对安全壳(涂层、油漆)损坏。在这种条件下,综合考虑法规标准的要求和运行经验反馈的结果,认为降压速率提高到不超过14kPa/h是可行的,但同时需要注意试验后对安全壳表面的损坏情况进行全面检查,对安全壳降压速率的影响进行记录和反馈。

另外,为了使降压速率能够达到14kPa/h,在降压过程中,外围设备间通风系统能够接受反应堆厂房经安全壳大气监测系统高压排放子系统排出的6500m3/h的风量进行过滤排放,该风量用调节阀调整,并用对应的流量计监测。排放过程中,调节平衡阀的开度,使外围房间的排风量从12000m3/h降到5500m3/h,此时不会影响机组的正常运行。

本文从法规标准、系统功能分析和计算、同类型机组经验反馈等多个方面对安全壳泄漏率试验充降压速率的优化进行了分析,作为换料大修的关键路径,安全壳泄漏率试验充降压速率的优化对减少换料大修时间,提高机组的可利用率和经济性有积极的意义。同时对将来进一步提高安全壳泄漏率试验充压和降压速率指明了方向。

[1] 核工业标准化研究所. RCC-G 核电站设计与建造规程[S]. 北京: 中国标准出版社, 1988.

[2] 福建福清核电厂1、2号机组安全相关系统和设备定期试验监督要求[S].

[3] 核工业标准化研究所. ASME 核设施部件建造规则第二册混凝土安全壳规范[S]. 北京: 中国标准出版社, 1998.

[4] 核工业标准化研究所. NB/T 20017 压水堆核电厂安全壳结构整体性试验[S]. 北京: 中国标准出版社, 2010.

[5] 核工业标准化研究所. NB/T 20018 核电厂安全壳密封性试验[S]. 北京: 中国标准出版社, 2010.

[6] 福建福清核电厂1、2号机组安全壳环廊房间通风系统手册[S].

Optimization Analysis and Study for Pressurization and Depressurization Gradient of Fuqing 1&2 Overall Containment Leakage Test

DU Yu, LIU Yong, DING Xiao-chuan

(China Nuclear Power Engineering Co., Ltd., Beijing 100840, China)

Considered as a mainline work, the Fuqing 1&2 overall containment leakage test takes place during the refueling outage, meanwhile the pressurization and depressurization gradient are important factors related to this test. In order to increase the availability and economy of these units, the overall containment leakage test is optimized as required by relevant regulations and standards and the feedback of other NPPs, the analysis and study are focus on the feasibility of increasing the pressurization and depressurization gradient.

Availability and economy; Unit outage; Overall containment leakage test; Pressurization and depressurization gradient

2016-12-17

杜 宇(1984—),女,回族,河北人,工程师,硕士,现主要从事核电站运行策略以及调试相关工作

TL38+2

A

0258-0918(2017)01-0199-04