SPS温度对铜/镍粉/304不锈钢接头组织与剪切强度的影响*

汤 迁, 武世文, 赵炜康, 夏莉红, 张福勤

(中南大学轻质高强结构材料重点实验室,长沙 410083)

铜/不锈钢接头不仅具备铜的高导电导热性能以及不锈钢的高强度和耐腐蚀性能,还大大减少了铜的使用量,在航空航天、电子行业、核工业、汽车行业、军工行业等领域都有广泛的应用[1]。但是铜和不锈钢的熔点和导热系数差异过大,用传统的熔焊工艺在焊后容易产生热裂纹,给铜和不锈钢的连接带来极大的困难[2]。扩散焊是一种在低于母材熔点以下实现异种材料焊接的固相焊接工艺,由于可焊接物理性质相差极大的异种材料,被广泛用于铜和不锈钢的焊接。Yilmaz等[3]用氩气保护气氛炉焊接纯铜和304不锈钢,发现界面处生成的中间相对接头强度没有影响,但界面上孔洞缺陷的产生会降低接头的剪切强度。Yuan等[4]利用改进的脉冲加压扩散焊实现铜和钢的焊接,发现添加镍中间层可以有效减少界面缺陷数量,提高接头的力学性能。但焊后的热处理工艺不仅让晶粒粗化,也让工艺变得繁琐。Singh等[5]焊接CuCrZr合金和316L不锈钢,在焊接温度为900℃下,获得最高的接头强度128.16 MPa。当焊接温度升高至1000℃时,接头的强度反而下降至86.66 MPa。

放电等离子烧结工艺(Spark Plasma Sintering, SPS)是近年出现的可以实现粉末材料快速烧结的新型工艺[6-7]。与传统烧结方法相比,放电等离子烧结具有烧结时间短、升温速率快、工艺可靠、低功耗、性能高等优点[8-9]。基于上述优点,有些研究者利用SPS实现了诸如钛-钢[10]、钛 - 镁[11]、钨 - 铁[12]等体系之间的焊接,不仅将焊接时间缩短了50%~80%以上,还制备出了性能优越的焊接接头。镍与铜、镍与不锈钢之间不会产生脆性中间相,具有较好的相互固溶度,常被用作铜和不锈钢连接的中间层材料[13]。在异种材料连接中,用粉末作为焊接中间层时,成分可控、适用面广。目前没有用镍粉作为中间层,通过SPS工艺制备铜/304不锈钢接头的文献报道。因此,本研究以镍粉为中间层,利用SPS工艺,为铜和不锈钢的焊接提供一种新方法,探讨用镍粉作为中间层时,焊接温度对铜/304不锈钢(Cu/SS304)接头组织和剪切强度的影响。

图1 样品装配示意图Fig.1 Schematic diagram of specimen assembly

图2 剪切试样Fig.2 Shear test specimens

图3 不同焊接条件下镍粉中间层、铜/304不锈钢接头组织Fig.3 Microstructure of joint diffusion bonded with Ni interlayer at different welding parameters

表1 母材的元素组成(原子数分数)%

试验材料与方法

1 试验原材料与处理

试验所用母材为T1紫铜棒和304不锈钢,化学元素组成如表1所示。将原材料加工成40 mm×3 mm的尺寸,焊接前依次使用600#、1000#、1500#、2000#的 SiC 砂纸打磨焊接表面,随后抛光,以保证平整度并且去除氧化膜,然后在丙酮溶液中超声清洗20min,干燥待焊。试验选取镍粉(粒度为40μ m,纯度99.9%)为焊接中间层,在不锈钢上均匀涂抹一层厚度约为90μ m的镍粉。

2 焊接工艺及参数

将样品按照图1的顺序进行装配,随后放置放电等离子烧结炉中进行真空扩散焊接。设备型号为HPD25/3,由德国Rauenstein公司生产,系统为FCT系统。焊接的工艺参数如下:焊接温度为800~900℃,保温时间15min,焊接压力为10MPa,真空度为 10-5Pa,升温速率为100℃/min,降温速率为20℃/min。

3 焊接接头检测方法

将金相试样经热镶和砂纸打磨后抛光处理,放置在酒精溶液中,采用超声波清洗10min的方式去除样品上残留的抛光粉。用附带有OXFORD型能谱仪(EDAX)的Nava Nano SEM230的场发射扫描电镜观察接头的微观组织,并对接头区域的元素分布进行测试表征。用线切割将焊接后的试样加工成图2所示的接头尺寸,采用万能试验机(Instron3369)检测样品的剪切强度,加载速率为2mm/min。

结果与讨论

1 焊接接头组织与元素分布

图3所示为不同焊接工艺下,添加镍粉作为中间层的Cu/SS304接头的金相组织,可看出铜/304不锈钢焊接接头组织主要由铜/镍(Cu/Ni)界面、镍中间层、镍/304不锈钢(Ni/SS304)界面组成。其中,镍中间层的厚度为50μm左右,接头处基体与中间层形成的界面平直。当焊接温度为800℃时,基体铜和镍中间层紧密相连,形成了Cu/Ni扩散界面。在800℃和850℃下,镍中间层与304不锈钢界面存在明显的界线,界面存在未焊合区域;当焊接温度为900℃时,Ni/SS304界面的未焊合区域消失,说明焊接温度的升高有利于界面原子之间的扩散。

为了对接头的显微组织进一步分析,利用SEM对接头的界面区域进行观察。图4为不同温度下,Cu/SS304接头界面组织。对于Cu/Ni界面扩散层,当焊接温度为800℃时,Cu/Ni界面扩散层上存在较多的孔洞;当温度为850℃时,Cu/Ni界面扩散层的孔洞尺寸减小;当温度为900℃时,Cu/Ni界面扩散层的孔洞数量和尺寸都减小,形成了结合良好的扩散层。对于镍中间层,当焊接温度为800℃时,焊接后的镍中间层组织不致密,存在较多孔洞;随着温度的升高,中间层的孔洞数量减少,在900℃时,中间层的致密化度提高,但依然存在一些细小的孔洞。在Ni/SS304界面区域,当温度为800℃时,在Ni/SS304界面处存在宽度约为5μm的未焊合区域;当温度为850℃时,Ni/SS304界面处的未焊合区域宽度减小;当焊接温度为900℃时,在Ni/SS304界面处,未焊合区域消失,界面存有少量的孔隙。由此可知,当用镍粉作为中间层时,接头处的孔洞会影响接头的连贯性,通过升高焊接温度虽然可以减少接头的孔洞数量、改善接头的界面组织,但不能完全消除中间层和界面扩散层的孔洞。

图4 不同焊接温度下Cu /SS304接头组织形貌Fig.4 Microstructure of Cu/ SS304 joint prepared at different welding temperatures

图5 不同焊接温度下Cu/SS304接头界面区域的元素分布Fig.5 EDS line scan results for Cu/SS304 joint prepared at different welding temperatures

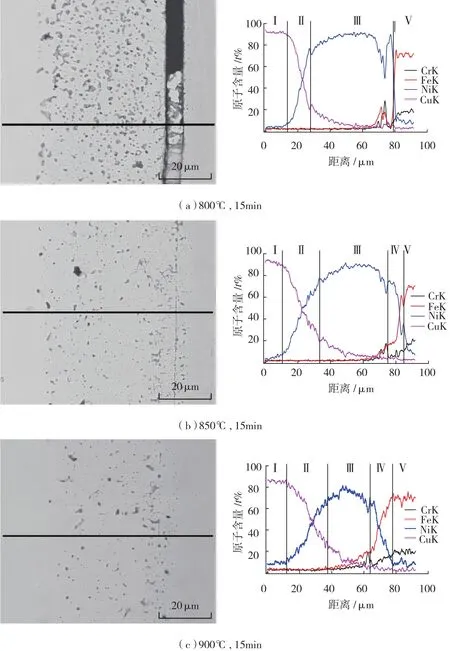

图5为不同焊接温度下,铜/304不锈钢接头区域的元素线扫描分析结果。根据接头的元素分布结果,可划分为5个典型区域。其中,Ⅰ区表示铜基体,Ⅱ区表示Cu/Ni扩散层,Ⅲ区表示镍中间层,Ⅳ区表示镍铁扩散层,Ⅴ区表示304不锈钢。

在Cu/Ni界面结合处,当焊接温度为800~900℃时,铜元素和镍元素的浓度分布出现坡度变化,形成了连续的元素浓度扩散梯度,表明铜、镍元素之间发生了相互扩散,形成了Cu/Ni界面扩散层,有利于铜基体与镍中间层的冶金结合。从图5元素分布情况可以看出,Cu/Ni界面扩散层的厚度随着焊接温度的升高而增加,在焊接温度为800℃、850℃和900℃时,Cu/Ni扩散层的厚度分别约为15μ m、19μ m和24μ m。另外,铜元素与镍元素相比,具有较小的原子半径和较大的扩散系数(铜扩散系数为5×10-14m2/s[14-15],镍扩散系数为 3×10-17m2/s[14-15]),使得铜元素扩散到镍中间层的深度大于镍元素从镍中间层扩散到铜基体中的深度。在Ni/SS304界面处,当焊接温度为800℃时,镍元素和铁元素的浓度分布呈现突变的形态,未形成扩散层;在焊接温度为850和900℃时,镍、铁元素的浓度分布呈连续坡度变化,形成Ni/SS304界面扩散层,扩散层的厚度分别约为6μ m和13μm,小于Cu/Ni界面扩散层厚度,这主要由于在相同焊接温度下,铁的扩散系数小于铜的扩散系数(铁的扩散系数3×10-17m2/s)。此外,镍与铁的扩散系数相近,界面附近镍、铁元素的扩散深度较为接近。

以上分析说明焊接温度对界面扩散层宽度的影响较为明显。扩散系数与温度之间的关系式为:

表2 焊接接头剪切强度随焊接温度的变化

图6 900℃、保温15min、10MPa条件下Cu/SS304接头的剪切断口微观组织Fig.6 Fracture surface morphologies for Cu/SS304 joint at the condition of 900℃,15min, 10MPa

表3 断口组织的元素成分EDAX分析

式中,D为扩散系数,m2/s;D0为扩散常数,m2/s;Q为扩散激活能,kJ/mol;R为玻尔兹曼常数;T为焊接温度,K。当焊接温度过低时,界面层附近的扩散元素活性较小,难以获得足够的能量克服扩散势垒,发生扩散迁移,使得扩散距离较短或者扩散不充分,形成较薄的界面扩散层或出现未焊合区域[16]。当温度越高时,原子的扩散系数越大,原子在界面处的扩散速率越快,形成的扩散距离越长;随着焊接温度的升高,原子的能量增加,在界面处的扩散元素具有足够的激活能和较大的扩散驱动力,扩散速率增加,促进了界面处铜与镍原子以及镍与铁原子之间的相互扩散,形成较厚的界面扩散层。

在用镍粉作为中间层焊接铜和304不锈钢时,焊接接头的形成主要经历了3个阶段。初始阶段,在焊接压力的作用下,随着镍粉中间层的个别颗粒与铜基体和304不锈钢接触面积的增大,镍颗粒中的原子到基体界面的距离减小,当温度升高至焊接温度时,原子发生剧烈的迁移运动,镍颗粒与基体界面的接触状况得以改善。第二阶段中,接触界面微观上凹凸不平的微区域发生塑性变形,此时随着镍颗粒与基体界面接触面积的不断扩大,界面处的原子互扩散程度得以加强[17]。在第三阶段中,随着界面处,镍中间层与基体之间的原子扩散以及镍颗粒与镍颗粒之间扩散的进行,在粉末与粉末之间、粉末与基体的接触界面之间,基本上形成了封闭的、孤立的气孔,如图4(c)中的Cu/Ni界面所示。而在Ni/SS304界面,由于铁原子与镍原子的熔点较高,扩散速率较慢,在界面处仍然存在较大的平直线状的未焊合区域[18-19]。

2 焊接接头的剪切性能与断口分析

焊接温度不仅直接影响原子的扩散行为和界面组织,对接头的结合强度也有一定的影响。为了研究铜/304不锈钢接头的力学性能,对不同焊接温度下的焊接接头进行剪切强度测试,试验结果见表2。结果表明,添加镍中间层的铜/304不锈钢接头均在中间层处发生断裂。在800℃时,接头的剪切强度为63 MPa;焊接温度为850℃时,接头的剪切强度升高至84MPa;当焊接温度为900℃时,接头的剪切强度达到最大值,为98MPa。这是因为温度的升高促进了原子之间的相互扩散,减少了接头中孔洞的数量,提高了中间层之间的连接强度,形成的扩散界面具有较高的结合力,从而提高了接头的剪切强度。

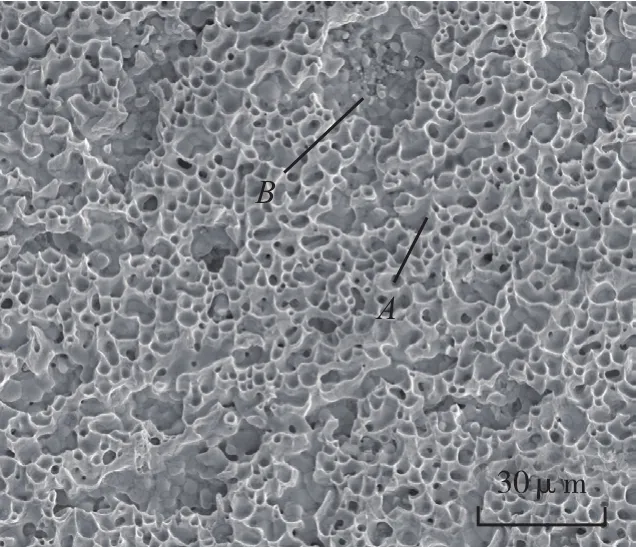

图6为在900℃下保温15min时,接头的剪切断口形貌,表3为断口组织中A、B点的元素分析结果。发现断口组织主要由灰白色和灰色相间的区域构成,还有大量的韧窝存在,表明铜/304不锈钢接头发生了韧性断裂。在断口组织中还存在大小不一的凹坑和孔洞及一些未结合完全的颗粒,这些缺陷位于韧窝之间,阻断了韧窝的连续性,导致接头的塑性变形能力较差。发现断口组织中镍含量居多,表明接头在镍中间层处发生断裂。这可能是因为镍与铜、镍与不锈钢之间的界面结合强度较高,镍中间层的致密度较低导致中间层的连接强度较低。不能起到传递载荷和阻止位错运动的作用,最终导致了铜/304不锈钢接头的失效断裂。表明用镍粉作为铜/304不锈钢接头的中间层时,由于镍粉之间的结合强度较低,接头分布有较多的孔洞缺陷,导致铜/304不锈钢接头的剪切强度偏低。

铜/304不锈钢接头的接头显示为韧窝特征,而韧窝的形成机理主要为孔洞聚集,在接头断裂过程中,孔洞主要来源于镍中间层。图4 (c)表明,在焊接温度为900℃时,镍中间层虽已达到冶金结合,但致密度较低,在镍粉中间层中仍然存在较多微孔洞。当接头受剪切应力时,中间层内部的大量微孔洞会不断长大,相邻显微孔洞之间的基体横截面在不断缩小,直至彼此连接而导致断裂,宏观表现为韧窝断口形貌。在Ni/SS304界面虽然也有孔洞存在,但是表3的EDAX元素分析表明,由于Ni/SS304界面结合强度高于镍中间层之间的结合强度,导致接头在镍中间层处发生韧性断裂。

结论

(1)以镍粉为中间层,采用SPS工艺可以实现铜与304不锈钢的扩散焊接,在焊接压力10MPa、焊接温度900℃下,保温15min时,添加镍粉作为中间层的铜/不锈钢接头剪切强度最佳,为98MPa。

(2)焊接温度在 800~900℃时,随着温度的升高,焊接界面的元素互扩散程度提高,形成的界面扩散层厚度增加。当焊接温度为800℃时,Ni/SS304界面存在未焊合区域,界面扩散不明显;当焊接温度达到850℃以上时,Ni/SS304界面铁、镍互扩散形成界面扩散层。

(3)铜/304不锈钢接头断裂发生在镍中间层处,断口形貌呈韧窝状。铜/304不锈钢接头剪切强度受镍中间层致密度的影响,随着温度的升高,镍中间层的致密度和接头剪切强度提高。

参 考 文 献

[1]ÇETIN M. Diffusion welding/bonding of ferritic to pearlitic ductile irons[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2011,225(4)∶ 543.

[2]YILMAZ O, AKSOY M. Investigation of micro-crack occurrence conditions in diffusion bonded Cu-304 stainless steel couple[J]. Journal of Materials Processing Technology, 2002, 121(1)∶136-142.

[3]YILMAZ O. Effect of welding parameters on diffusion bonding of type 304 stainless steel-copper bimetal[J]. Materials Science & Technology, 2001, 17(8)∶ 989-994.

[4]YUAN X J, TANG K L, DENG Y Q,et al. Impulse pressuring diffusion bonding of a copper alloy to a stainless steel with/without a pure nickel interlayer[J]. Materials & Design,2013, 52∶ 359-366.

[5]SINGH K P, PATEL A, BHOPE K, et al. Optimization of the diffusion bonding parameters for SS316L/CuCrZr with and without nickel interlayer[J]. Fusion Engineering &Design, 2016, 112∶ 274-282.

[6]MUNIR Z A, ANSELMI-TAMBURINI U, OHYANAGI M. The effect of electric field and pressure on the synthesis and consolidation of materials∶ a review of the spark plasma sintering method[J]. Journal of Materials Science, 2006,41(3)∶ 763-777.

[7]CHUVILDEEV V N, PANOV D V,BOLDIN M S, et al. Structure and properties of advanced materials obtained by spark plasma sintering[J]. Acta Astronautica, 2014, 109∶ 172-176.

[8]GUILLON O, GONZALEZ-JULIAN J, DARGATZ B, et al. Field-assisted sintering technology/spark plasma sintering∶ mechanisms,materials, and technology developments[J].Advanced Engineering Materials, 2014, 16(7)∶830-849.

[9]白玲, 葛昌纯, 沈卫平. 放电等离子烧结技术[J]. 粉末冶金技术, 2007, 25(3)∶ 217-223.

BAI Ling, GE Changchun, SHEN Weiping.Spark plasma sintering technology[J]. Powder Metallurgy Technology, 2007, 25(3)∶ 217-223.

[10]MIRIYEV A, STERN A, TUVAL E,et al. Titanium to steel joining by spark plasma sintering (SPS) technology[J]. Journal of Materials Processing Technology, 2013, 213(2)∶ 161-166.

[11]PRIPANAPONG P, UMEDA J,IMAI H, et al. Tensile strength of Ti/Mg alloys dissimilar bonding material fabricated by spark plasma Sintering[J]. International Journal of Engineering Innovation & Research, 2016, 5(4)∶253-259.

[12]CHEN H Y, LUO L M, ZHANG J, et al. Investigation on W/Fe diffusion bonding using Ti foil and Ti powder interlayer by SPS[J]. Journal of Nuclear Materials, 2015, 467∶ 566-571.

[13]BATRA I S, KALE G B, SAHA T K,et al. Diffusion bonding of a Cu–Cr–Zr alloy to stainless steel and tungsten using nickel as an interlayer[J]. Materials Science & Engineering A,2004, 369(1-2)∶ 119-123.

[14]KUNDU S, CHATTERJEE S.Characterization of diffusion bonded joint between titanium and 304 stainless steel using a Ni interlayer[J]. Materials Characterization, 2008,59(5)∶ 631-637.

[15]YILMAZ O, ÇELIK H. Electrical and thermal properties of the interface at diffusionbonded and soldered 304 stainless steel and copper bimetal[J]. Journal of Materials Processing Technology, 2003, 141(1)∶ 67–76.

[16]KUNDU S, CHATTERJEE S.Diffusion bonding between commercially pure titanium and micro-duplex stainless steel[J].Materials Science & Engineering A, 2008, 480(1)∶316-322.

[17]SABETGHADAM H, HANZAKI A Z, ARAEE A. Diffusion bonding of 410 stainless steel to copper using a nickel interlayer[J]. Materials Characterization, 2010,61(6)∶ 626-634.

[18]张贵锋, 张建勋, 包亚峰. 日本关于固相扩散焊界面空洞收缩机理的研究[J].焊接 , 2001, 1(10)∶ 14-18.

ZHANG Guifeng, ZHANG Jianxun, BAO Yafeng. Studies on void shrinkage mechanism in solid state diffusion bonding interface in Japan[J].Welding & Joining, 2001, 1(10)∶ 14-18.

[19]ZHANG C, LI H, LI M. Detailed evolution mechanism of interfacial void morphology in diffusion bonding[J]. Journal of Materials Science& Technology, 2016, 32(3)∶ 259-264.