基于MBD的数控加工工艺设计系统*

(南京航空航天大学机电学院,南京 210016)

随着三维计算机辅助设计(Computer Aid-ed Design,CAD)技术的深入应用,基于模型定义(Model Based Definition,MBD)的数字化设计与制造技术已逐步成为航空制造业的发展趋势[1]。MBD技术是将制造信息和设计信息(三维尺寸标注及各种制造信息和产品结构信息)共同定义到产品的三维数字化模型中,用三维MBD模型取代二维工程图,指导产品的设计制造全过程。在MBD模式下零件的设计、制造和检验过程明显加快,然而尚未完全应用到整个产品生命周期中,妨碍其进一步发展的关键因素在于三维计算机辅助工艺规划(Computer Aided Process Planning,CAPP)技术的研究和应用。工艺设计是连接产品设计与制造的桥梁,对产品的质量起到非常关键的作用。为实现产品全生命周期内的MBD应用,本文探索了基于MBD的三维加工工艺设计方法,并开发实现了基于MBD的数控加工工艺设计系统[2-4]。

基于MBD的工艺信息模型

1 工艺信息MBD模型定义

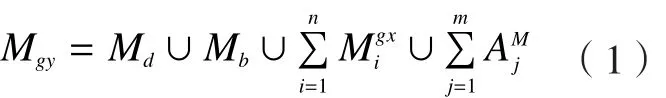

工艺信息MBD模型由最终状态的MBD设计模型、最初状态的毛坯模型、中间状态的多工序MBD模型,以及工艺属性信息共同组成。一个零件工艺对应着一个工艺信息MBD模型。因此,工艺信息MBD模型可表示如下:

式中:Mgy表示工艺信息MBD模型;Md表示MBD设计模型;Mb表示毛坯模型;Migx表示第i道工序所对应的工序MBD模型;n表示工序数;AjM表示第i道工序所对应的工序MBD模型中所属的工艺属性信息[5]。

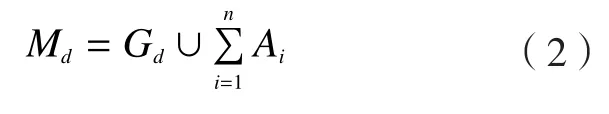

其中,

式中,Gd表示MBD设计模型的三维几何体,由简单的三维几何元素构成,主要包括了模型几何元素和辅助几何元素;Ai表示MBD设计模型包含的功能定义的工艺信息集,如材料、尺寸、表面精度和热处理要求等信息。

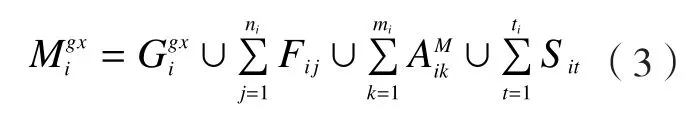

式中,Gigx表示第i道工序的三维几何模型;Fij表示第i道工序所需要加工的第j个特征;Aik M表示与该道工序所对应的工序属性信息;Sit表示本道工序下面的一个工步内容。

通常来说,一道工序对应一个工序MBD模型,但是对于简单的零件而言,可以通过一个工序模型来表达多道工序,即多个工序共同对应一个工序模型[5]。

2 工艺信息MBD模型的表达

工艺信息MBD模型上所表达的工艺属性信息以工艺路线的方式组织在各道工序和工步节点下。以每道工序下的工序MBD模型为单元节点,主要表达3个方面的信息:本道工序MBD模型的几何形状信息、尺寸标注信息和与本道工序相关的工艺属性信息。几何形状信息主要是指产品零件在制造过程中的每道工序MBD模型自身的形状信息,包括本道工序需要加工的特征几何形状、特征所在位置和特征间的拓扑结构等。尺寸标注信息主要包括产品零件的总体尺寸及工序MBD模型的加工特征尺寸、公差(形状公差、位置公差和尺寸公差)、表面粗糙度、定位基准和技术要求等信息。工艺属性信息主要指工序和工步下加工该特征所要用到的机床、刀具、工艺装备(夹具、量具等)以及切削参数等。通过自动创建的工序MBD模型来表达从最初状态的毛坯模型到最终状态的设计模型在加工过程中零件形状的演化过程,并按照工艺路线逐步建立工序、工步信息结构。

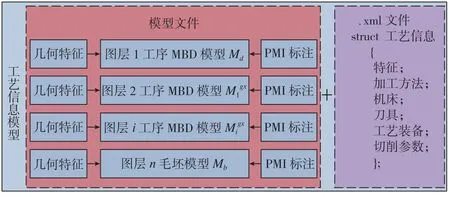

因此,工艺信息MBD模型主要是以工序MBD模型为载体,并将各道工序相关的工艺信息(基准、表面粗糙度、公差和注释等)定义在各工序MBD模型中,从而构成多工序MBD模型,再与设计模型和毛坯模型共同组成工艺信息MBD模型。工艺路线中每道工序对应着一个工序MBD模型,该道工序下又对应着一个或多个工步信息,各道工步下又包含了多个加工特征,并将加工该特征所要用到的加工方法、机床、刀具、工艺装备和切削参数等信息绑定在该特征上,从而获得一个完整规范的工艺信息MBD模型。

3 工艺信息MBD模型数据存储结构

工艺信息MBD模型以工序MBD模型为信息载体,工序MBD模型上的PMI(Product Management Information)信息(公差、基准、表面粗糙度等)均标注在模型之上,以模型文件的形式将三维实体模型和非几何属性信息组织在一个文件中。然而工艺信息MBD模型是多工序MBD模型的几何体,它不仅包含了几何实体模型和一些非几何工艺属性信息,还包含了各加工工序、工序下的多个加工工步、该工步所要加工的特征、加工方法、机床、刀具、工艺装备以及切削参数等信息,这些信息以.xml文件组织并与各工序MBD模型相关联[6]。因此,工艺信息MBD模型在计算机中的存储结构如图1所示。

系统总体设计

1 系统总体框架

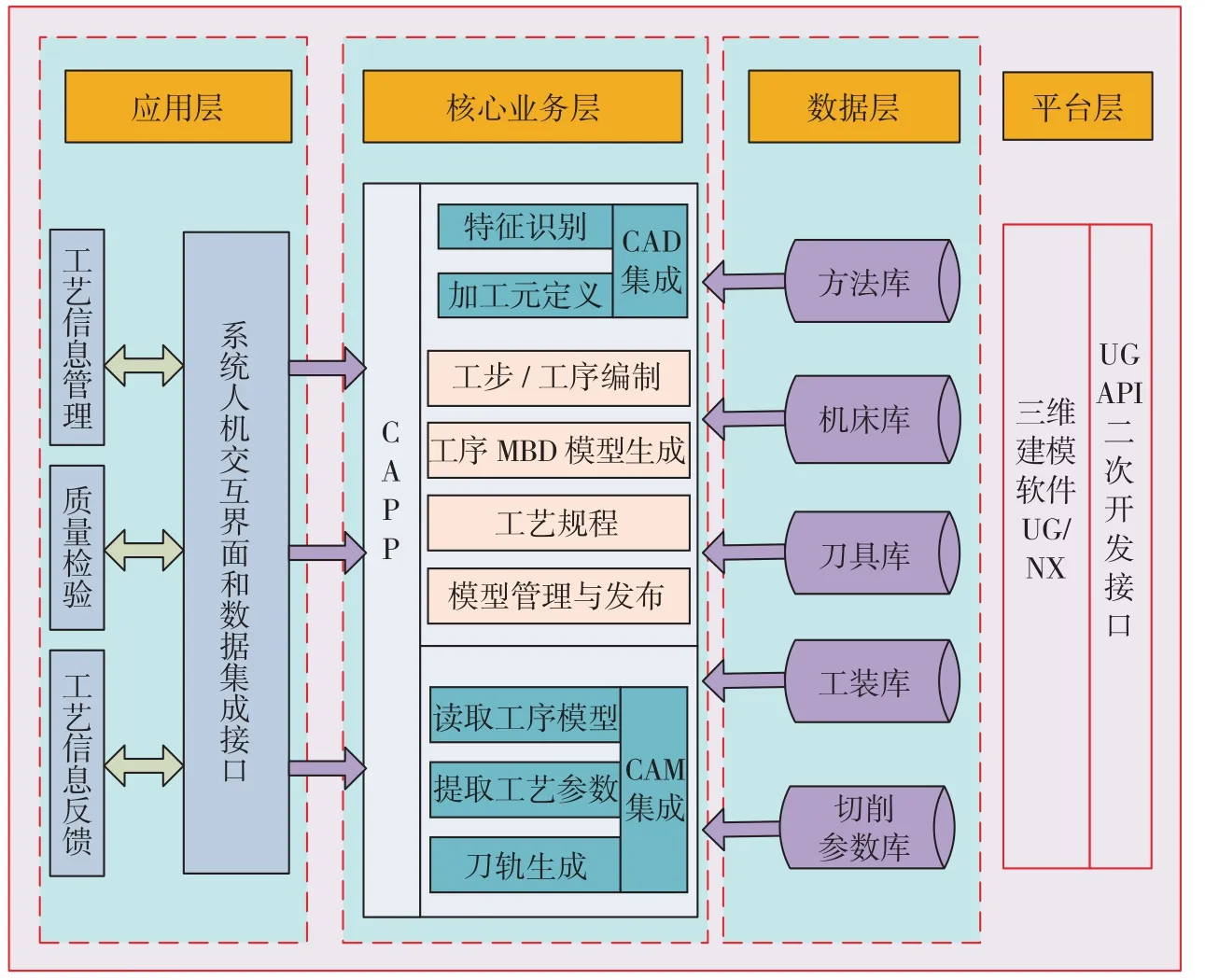

基于MBD的数控加工工艺设计系统作为连接上游CAD和下游CAM的中间环节,各子系统之间信息的有效传递是其首先要考虑的问题,本文依据基于模型定义的结构设计、基于模型定义的数控编程和基于模型定义技术的工艺设计之间的相互联系和数据传递机制,并结合本系统的需求分析,构建了一个基于MBD的数控加工工艺设计系统,该系统的总体框架如图2所示。

(1)应用层主要是面向用户,为用户提供良好的人机交互环境和数据集成接口,用户通过该应用层可对本系统各功能模块进行相应操作以实现数控加工工艺设计和数据应用。

(2)核心业务层是该系统的主要功能模块,核心业务层连接着上游的CAD结构设计环节和下游的CAM数控编程环节。该业务层中包含了两个子模块。第一个是从上游三维CAD实体模型中得到数据进行特征识别、加工元定义、工序/工步编制、MBD工序模型生成和工艺规程和工艺模型的管理等子模块;第二个则是向CAM环节传递数据的读取工艺模型文件、提取工艺参数和导轨生成等子模块。

(3)数据层是支撑着该系统成功运行的数据保证和基础,包含了加工方法库、机床库、刀具库、工装库和切削参数库。

(4)平台层即时运行该套系统的商业化CAD软件,本系统所采用的平台为UG/NX。无论是结构设计还是下游的数控编程,均是在该软件平台上完成的,通过对UG的二次开发,实现了CAD/CAPP/CAM的集成,保证了数据传递的唯一性。

2 系统功能模块

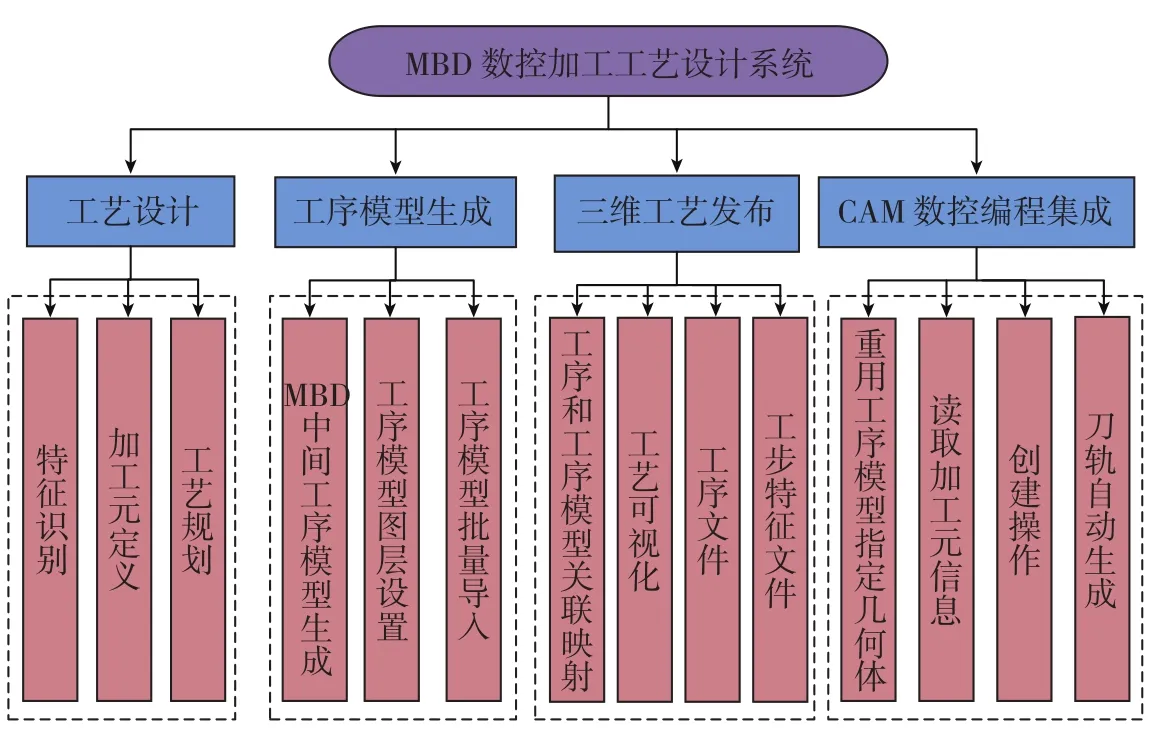

系统各功能模块(图3)的具体功能如下:

(1)工艺设计模块主要实现对导入进系统的MBD设计模型进行相应的处理,即首先对模型加工特征进行识别与提取[7-8],再通过半交互的方式对特征进行加工元定义和工步/工序的规划。该模块主要包括特征识别、加工元定义和工艺规划3个部分。

(2)工序模型生成模块主要是用于生成每一道工序的工序MBD模型,它是以工艺设计模块生成的工序顺序为数据基础的。该模块主要包含了3个子模块:工序MBD模型生成、工序模型图层设置和工序模型批量导入。

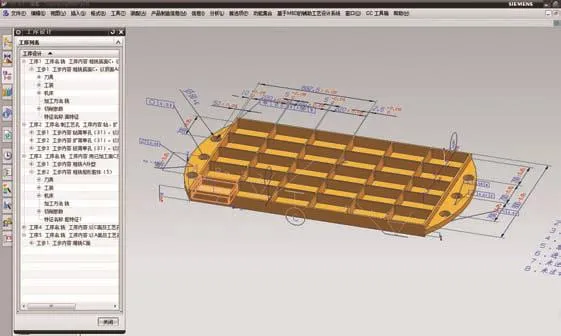

(3)三维工艺发布模块则是将前两个模块中的工艺设计文件进行整合,该模块主要包括工艺发布和工艺浏览两个部分。工艺发布是对工艺设计完毕的工艺信息的组织、存储和管理,整个工艺发布是以·xml文件的形式呈现在树形列表和基于图层的方式嵌入在UG软件平台中的[8]。工艺浏览则是通过点击每一个工序号结点,与该道工序相对应的工序MBD模型从相应的图层中显示到界面上,方便浏览和查看,该模块主要由工序和工序MBD模型关联映射、工艺可视化、工序文件和工步特征文件4个部分组成。

(4)CAM数控编程集成模块主要是充分利用三维工艺设计中所发布的三维工艺信息来指导后续的数控编程,主要包括:重用工序模型指定几何体、读取加工元信息、创建操作和刀轨自动生成4个部分。

系统实现方法

1 系统工艺规程设计流程

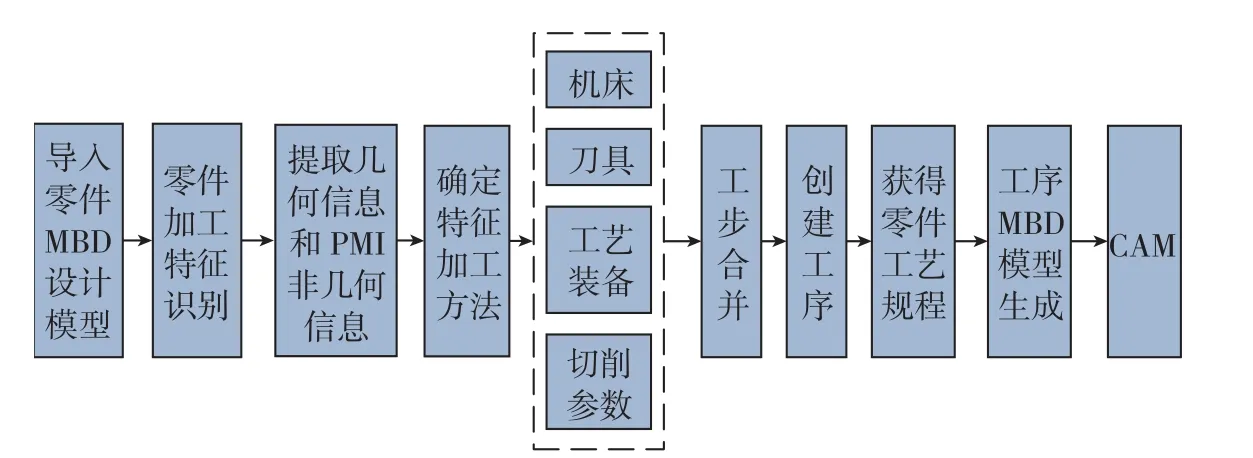

基于MBD的数控加工工艺设计采用从加工特征到加工工艺的生成过程。这一方式就是对识别的特征进行几何信息和非几何信息的提取,然后根据这些信息推断出合适的加工方法,并根据特征类型和加工方法确定合适的机床、刀具、工艺装备和切削参数,即针对每一个特征进行加工元的定义,最终根据特征加工元信息进行工步合并和工序创建,从而形成最终的工艺规程,工艺规程设计流程如图4所示[9]。

图1 工艺信息MBD模型的数据存储结构Fig.1 Data storage structure of process information model of MBD

图2 基于MBD的数控加工工艺设计系统总体框架Fig.2 Overall framework of NC machining process design system based on MBD

图3 MBD数控加工工艺设计系统模块组成Fig.3 Module of NC machining process design system of MBD

2 工序MBD模型创建

工序MBD模型的自动生成一直是MBD技术领域的研究热点[6-7]。根据UG软件平台的同步建模功能和二次开发接口提出了一种基于面偏移的工序MBD模型快速生成方法。该算法的基本思路如下:首先对模型上的特征进行识别和分类,针对不同的特征采取不同的面偏移方法,以由5个面构成的腔特征为例,当铣削这个腔时,需要切除的面共有5个,每一个切除的方向均不一样,底面是不断向下,4个侧面是不断地扩大。但这些面的偏移方向均可通过它们的法向量来表示,因此腔特征的逆工序则是底平面沿着其法向量方向往上升,四侧面沿着各自的法向量方向偏移一个加工余量的值即可。

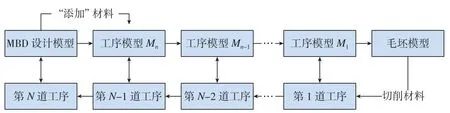

三维工序MBD模型的生成始于最初状态的毛坯模型,设计模型向毛坯模型的转换是设计模型向工序模型转换的第一步,从加工制作的角度来考虑,成品零件模型可以看作是由一系列加工操作对毛坯模型进行逐步切削加工后获得的,因此工序MBD模型的生成可以看成是不断向设计模型上添加材料获得,工序MBD模型逆向生成流程图如图5所示[10]。

应用实例

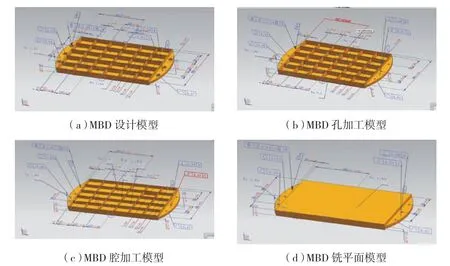

基于上述研究,利用Visual Studio 2010并结合UG二次开发功能接口开发了一个基于MBD的数控加工工艺设计原型系统[11]。该系统通过应用层、核心业务层、数据层和平台层的结合,实现了MBD设计模型的数控加工工艺设计。以某板类零件作为MBD设计模型来验证系统的有效性,系统通过对该板类零件进行加工特征识别、加工元定义、工步工序规划、工序MBD模型逆向生成等一系列操作后(工序MBD模型逆向创建的实际效果见图6),最终实现了三维工艺的发布和可视化,如图7所示。

图4 系统工艺规程设计流程Fig.4 Process planning design flow of system

图5 工序MBD模型逆向生成流程图Fig.5 Reverse generation process diagram of MBD model

图6 工序MBD模型实例图Fig.6 Example diagrams of process model of MBD

图7 板类零件三维工艺发布实例Fig.7 Example of 3D process release of plate parts

结束语

MBD技术的应用使三维实体模型成为制造过程中的唯一依据。本文在研究零件工艺信息MBD模型的基础上,开发了基于MBD的数控加工工艺设计系统,将特征识别、加工元定义、工序MBD模型逆推和基于图层的多工序MBD模型的存储与管理等技术应用到系统中,其中基于图层的多工序MBD模型的存储和管理方法能够方便地实现与CAD和CAM系统集成,且能够快速生成刀轨。并最终通过某板类零件验证了系统的有效性,能够在实际的工艺设计工作中展开应用。

参 考 文 献

[1] 田富君, 田锡天. 基于模型定义的工艺信息建模及应用[J]. 计算机集成制造系统,2012,18(5):913-919.TIAN Fujun, TIAN Xitian. Modeling and application of process information based on model definition[J]. Computer Integrated Manufacturing System, 2012, 18(5):913-919.

[2] 郑 雷. 基于MBD三维工艺设计系统的开发与应用[J]. 航空制造技术, 2014(5): 52-57.ZHENG Lei. Development and application of three dimensional process design system based on MBD[J]. Aeronautical Manufacturing Technology,2014(5): 52-57.

[3] 何小波. 基于Pro/E的三维工艺设计系统[D]. 西安: 西安电子科技大学,2012.HE Xiaobo. Three dimensional process design system based on Pro/E[D]. Xi'an: Xi'an Electronic and Science University, 2012.

[4] 赵晓峰, 周以齐. 三维CAD支持MBD设计模式的几个关键技术[J]. 航天制造技术, 2013(23): 44-49.ZHAO Xiaofeng, ZHOU Yiqi. Several key technologies of 3D CAD supporting MBD design pattern[J]. Aerospace Manufacturing Technology,2013(23): 44-49.

[5] 蔡瑞环, 贾晓亮. 基于CATIA与DELMIA集成的三维机加工艺设计技术研究[J]. 航空制造技术, 2014(5):47-51.CAI Ruihuan, JIA Xiaoliang. Research on the technology of 3D machine process design based on CATIA and DELMIA[J]. Aeronautical Manufacturing Technology, 2014(5):47-51.

[6] 房文林, 谷秋实. 结果导向的三维中间工序模型快速生成[J]. 机械设计与制造工程, 2014(10):32-36.FANG Wenlin, GU Qiushi. Fast generation of 3D intermediate process model based on result oriented[J]. Mechanical Design and Manufacturing Engineering, 2014(10):32-36

[7] WAN N, MO R, LIU L L, et al. New methods of creating MBD process model based on the basis of machining knowledge[J]. Computers in Industry, 2014, 65(4): 437-549.

[8] SORMAZD D N, ARUMUGAM J,HARIHARA R S, et al. Integration of product design, process planning, scheduling, and FMS control using XML data representation[J]. Robotics and Computer-Integrated Manufacturing, 2010,26(6):583-595.

[9] 吴建平, 梅中义. 基于MBD的零件数字化工艺设计技术[J]. 航空制造技术,2013(3): 58-61.WU Jianping, MEI Zhongyi. Digital process design technology of parts based on MBD[J].Aeronautical Manufacturing Technology, 2013(3):58-61.

[10] 丁丁, 张旭, 斯铁冬. 三维工艺设计中基于加工特征的工序模型生成技术[J]. 兵工自动化, 2013,32(6):31-35,39.DING Ding, ZHANG Xu, SI Tiedong. Process model generation technology based on machining feature in 3D process design[J]. Ordnance Industry Automation, 2013,32(6):31-35,39.

[11] 黄勇. UG/Open API、MFC和COM开发实例精解[M]. 北京: 国防工业出版社,2009.HUANG Yong. UG/Open API, MFC and COM examples of the development[M]. Beijing:National Defence Industry Press, 2009.