实时数据驱动的生产线状态监控与效能评估技术研究

钟珂珂,郭具涛,何其昌,金永乔

(1.上海航天精密机械研究所,上海 201600;2. 上海交通大学机械与动力工程学院,上海 200240)

数字化制造技术的应用是离散制造业企业能力提升的关键。以信息技术、感知技术、智能技术为依托,践行两化融合的数字化车间建设是当前制造业车间的建设方向,是实现智能制造的基础[1]。数字化车间是信息技术和先进制造技术的有机结合,其通过网络及信息系统实现生产设备、检测设备、运输设备以及机器人等数控自动化设备的互联互通,自动感知物料、人员、设备、生产工艺与环境等制造过程信息,进而通过实时数据分析,进行车间运营的自主决策和快速自组织生产,使复杂产品制造系统更加柔性、敏捷、智能,从而改变制造业的生产、管理和服务方式,推动制造模式的深刻变革[2]。复杂产品的制造系统具有大规模、数据复杂、动态随机等特性,建立制造系统的数字化双胞胎(Digital Twin)仿真模型,通过虚实仿真对生产线状态进行实时监控与效能分析,从而实现制造资源动态调度,是提高生产运营水平的重要手段。随着信息通信技术(ICT)的发展,数字化车间制造现场实时采集生产状态数据已经成为可能,如何存储管理、分析和应用这些数据,建立虚拟环境下的数字化车间双胞胎模型,仍然是亟待解决的问题。

目前国内外许多学者对车间虚拟监控系统进行了研究,常仕军等[3]建立了车间监控对象的模型,应用甘特图等方式来可视化监控结果, Qiu等[4]建立了一种数控机床加工过程状态的信息模型,用于监测加工过程中的工艺状态。这些研究在技术层面上实现了车间状态的监控,但对实时数据的处理能力不够,造成监控对象不全、监控状态分析滞后等问题。李智等[5]设计了数据采集方案和监控系统实现方案,提高了实时性,但其监控系统是二维的监控界面,虽然能实现登陆、查询、操作等功能,但界面与真实生产现场有较大的差距,数据的显示与交互方式较为单调,不够直观和形象。

本文结合我国航天领域首个数字化车间“航天器大型薄壁结构件制造数字化车间”项目,基于虚拟现实(VR)技术与工业互联网(ICT)技术,研发车间现场数据采集与管理、生产效能评估建模、人机交互式三维/二维集成可视化等功能模块,通过与数字化车间的其他信息系统如MES系统等进行数据集成,构建数字化车间运行状态实时监控平台,实现B/S架构下的车间生产现场、中央控制大屏幕以及客户端三位一体的信息化服务软件工具,对车间制造资源进行三维可视化导航,显示、分析与管理车间现场设备状态信息、生产工艺参数信息、车间物流过程,形成面向数字化车间的虚拟监控与评估平台,实现透明化生产。

数字化车间运行状态实时监控平台系统架构

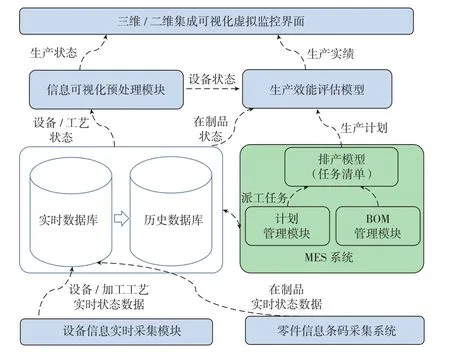

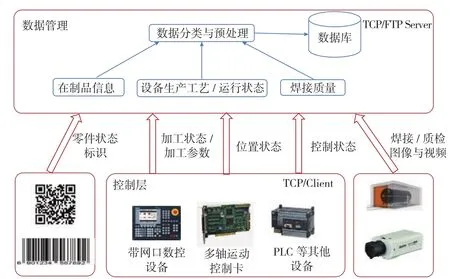

数字化车间运行状态实时监控平台的架构如图1所示,分为数据采集层、数据管理层、功能业务层与用户界面层。

(1)数据采集层:设备信息实时采集模块获取车间现场实时状态数据,包括设备的状态与加工工艺参数;条码系统采集加工任务的完工信息与在制品状态信息;MES系统实时推送生产任务指令、物流指令,从而形成实时高效的车间生产状态信息流。

(2)数据管理层:通过实时数据库与历史数据库对采集的数据进行管理。实时数据库存储有效期内的生产线状态数据,超出有效期的数据通过历史数据库进行存储。

(3)功能业务层:信息可视化处预处理模块主要完成信息可视化映射,包括设备动作驱动的数据接口、三维/二维可视化界面数据更新模式等;生产效能评估模块主要基于现场设备状态信息、在制品信息、任务完工进度信息对MES系统输出的理论生产计划进行实时分析,从而评估生产状态,实时进行生产资源的调度优化。

(4)用户界面层:三维可视化模块对车间制造资源对象进行三维可视化仿真交互属性定义及模型数据驱动建模,并采用模型轻量化技术以保证大规模车间虚拟场景的流畅渲染。通过车间制造实时状态驱动虚拟数字化车间模型的运动,实现车间生产流程的实时模拟,并将可视化信息推送至各客户端及中央控制平台大屏,同时集成显示车间/产线/物料的实时/历史统计数据信息,实现实时数据驱动的制造车间生产状态监控与评估。

图1 数字化车间运行状态实时监控平台架构Fig.1 Realtime monitoring platform of digital workshop

制造现场数据的实时采集与管理

航天器大型薄壁结构件制造数字化车间进行运载火箭贮箱产品的制造,包含机加、焊接、铆接、检测等数字化加工设备。利用加工设备数字化通讯接口、传感器、条码等多种形式的数据采集方式,形成车间现场多源数据的实时采集方法。采集方案如图2所示,对于具有DNC接口、支持 OPC(OLE for Process Control,OPC)的数控机加设备,采用基于OPC的状态信息采集方案, 通过设备标准的 OPC接口和必要的软件配置,读取设备的各种状态信息[6-7];对于不支持OPC的数字化设备,采用PLC网络扩展模块,通过点位读取设备的状态信息;对于焊接电流、电压、功率等焊接工艺参数,安装相应的测量传感器,通过现场工控机进行数据采集。零件状态标识信息由生产现场工人手动扫描条形码或二维码获得。

采集的实时数据通过车间局域网TCP/IP上传到上层服务器,为了保证数据传输速度,对实时采集的大量数据进行预处理,一方面对于工艺参数信息,通过经验与数据统计分析确定有效的采集信号,提取能够表征异常工况预兆的特征量;采用时间序列分析方法动态建立信号时间序列模型,提取蕴涵工况信息的模型参数,另一方面对非实时性的数据如焊缝DR成像检测图像数据通过FTP协议进行定时批量传输,同时利用数据的压缩和解压缩的方法,减少网络实时传输的数据量,提高传输速度。

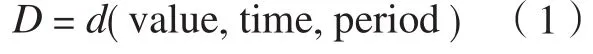

车间现场状态数据的特点是实时、海量、多来源、异构(结构化,半结构化和非结构化数据并存),因此与其他行业数据相比,制造车间生产数据的处理面临更多挑战。本研究定义采集数据的表达方式和统一接口,将不同的数据格式转化为统一的格式,并通过实时数据库对实时数据进行管理,实时数据对象D包括3个分量,可表示为:

式中,value是指是测量数据的数值,time是指数据采集时间,period是指数据有效期,表示从采样时间算起的实时数据有效时间长度,超过有效期的实时数据将存入历史数据。

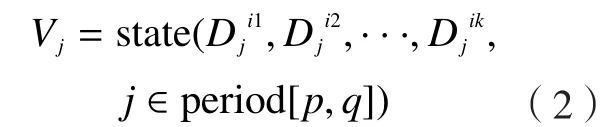

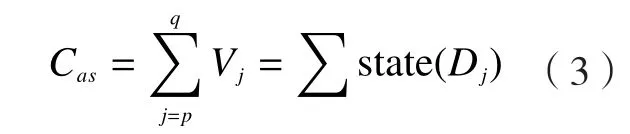

在有效期内采集到的数据用向量V来表示,Di表示以i为标识的某个检测数据,在时刻j采集到的数据如下所示:

式中,period[p,q]代表的是开始时刻p到结束时刻q之间的数据有效期时间段区间。在period[p,q]的时间区间内系统实时数据处理的能力Cas可表示为:

当q为当前时刻,Cas反映具体某个检测信号的实时数据范围,在此时间范围采集到的数据为实时数据,存入实时数据库,超出这个范围的数据将被存入历史数据库。

生产效能评估模型的建立

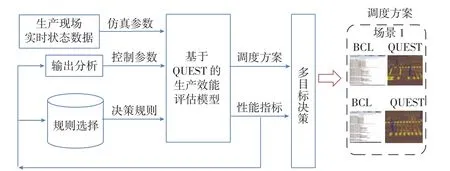

由于航天器薄壁结构件生产线现场如设备的故障、焊缝重复检测、工装准备时间等随机因素,造成MES输出的生产计划任务需要动态调整。基于采集的生产线现场实时状态数据与资源调度经验规则,利用离散事件仿真软件Delmia/QUEST建立三维的生产效能评估模型,对MES输出的生产计划进行实时评估,并生成生产资源调度优化方案,流程如图3所示。

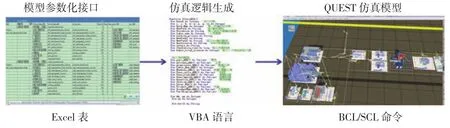

QUEST软件是对生产计划与物流进行建模与分析的全三维数字化环境,是成熟的离散事件建模工具[8]。采用Excel表建立生产效能评估模型的参数化接口,对模型中加工设备、物流设备、在制品、缓冲区等生产对象的属性参数进行配置,可以校核输入数据,保证参数的准确性;通过二次开发生成QUEST软件的仿真控制命令,自动生成生产效能评估模型,具体流程如图4所示。首先通过集成接口将生产现场数据、工艺数据等录入到Excel参数化配置界面中;然后通过VBA语言生成BCL(Batch Control Language)和 SCL(Simulation Control Language)等仿真逻辑控制命令文件;最后在QUEST软件中执行这些命令文件,生成参数化的三维生产效能评估模型。

图2 车间现场多源数据的采集Fig.2 Multi source data collection from workshop floor

图3 基于实时数据的生产线效能评估流程Fig.3 Production operation evaluation based on real-time data

图4 参数化的生产效能评估模型Fig.4 Production efficiency evaluation based on parameterized model

生产效能评估模型实时获取生产现场的数据,包括工序的完工状态、设备的状态、物料的准备状态等,对生产线上正在执行的生产计划(工作令)进行评估,对执行进度进行可视化,并进行风险预警。图5是工作令712-06-08短舱部件的生产计划完成进度可视化。

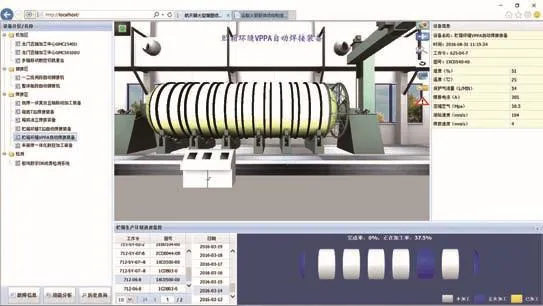

人机交互式二维/三维集成可视化界面

可视化界面基于B/S架构,采用三维虚拟车间环绕型导航与二维数据表单结合展示车间的现场状态。三维可视化嵌入于整个监控系统的首页,二维界面采用网页,如图6所示。三维可视化界面展现车间整体的设备布局、设备的状态信息(零件对象、加工、待机、故障停机等)、加工工艺信息(焊接电流、电压、温度等);二维数据表单展现每台设备更为详细的状态信息:主轴转速、主轴功率、进给速度、焊前检测信息、故障信息、加工累计时间等。上述两者都与实时数据库中的数据对象相关联,定时刷新。三维人机界面的“车间漫游”功能按钮,可以鸟瞰3D虚拟车间,通过鼠标或者键盘可进行3D虚拟车间的交互式漫游。

采用虚拟现实引擎Unity3D软件进行虚拟车间三维模型的渲染与动作建模,实现人机交互操作。Unity3D支持各种脚本语言包括JavaScript、C#、Python,兼容各种操作系统,真正的实现了跨平台。本文选用Visual Studio 2010和C#分别作为开发平台和脚本语言。利用三维CAD软件如Solidworks、多媒体建模软件如3DS Max等对数字化车间的厂房、设备、工装、车间6S元素等车间制造资源进行三维建模,如图7所示。为了实现大场景模型的实时渲染,保证渲染的帧率,需要对面片较多的模型进行细节层次(LOD)的制作。虚拟场景采用场景树进行管理,利用树结构来表现物体之间的层级关系,子节点是父节点的子物体,所有节点是根节点的子物体,直观的描述场景物体之间的关系。通过Unity引擎中提供的动作建模、三维漫游、碰撞检测、场景导入等功能模块实现虚拟车间模型的实时渲染和人机交互功能。设计场景功能模块,通过渲染管理器进行视点、光照、场景模型节点的渲染与网页发布,成为车间虚拟场景文件[9]。另外在三维场景中,由于有些场景模型需要进行运动的可视化,在建模过程中要定义各个部件之间的附属关系,建立模型的运动自由度(DOF)。

采用JSON数据交换格式实现三维场景与二维网页之间的通信,实现它们之间的控制命令、可视化数据的双向传送;三维场景获得JSON字符串后,将其中的内容解析,用于不同设备的数据显示,如图8所示。当在三维场景中点击相应设备模型后,模型的名称、设备号等信息会传递给网页中定义的接收函数,设备实时信息和参数值则会在三维场景中进行可视化,从而实现二者之间的通信[10]。

图5 生产效能评估模型结果可视化Fig.5 Visualization of production efficiency evaluation

图6 二维/三维集成人机交互界面Fig.6 2D/3D human computer interaction interface

图7 设备三维模型Fig.7 3D model of equipment

图8 设备实时数据可视化Fig.8 Real time data visualization

结束语

本文研究了实时数据驱动的数字化车间运行状态监控技术,开发了现场数据采集与管理、生产效能评估建模、人机交互式三维/二维集成可视化等功能模块,建立起数字化车间运行状态实时监控平台。平台基于B/S架构,采用多种接口协议对各种数控设备的实时状态进行采集,并通过实时数据库进行管理;建立了车间实时状态数据驱动的生产效能评估模型,对生产计划进行实时评估,提供优化调度方案;设计三维可视化/二维数据表单的一致化数据可视化界面,提高了人机交互性。现场应用表明,该平台实现了对数字化车间的实时监控与评估,助力航天产品制造企业生产向数字化、信息化与精益化管理模式转型升级。

参 考 文 献

[1] 国家制造强国建设战略咨询委员会,中国工程院战略咨询中心.智能制造[M].北京: 电子工业出版社, 2016: 45-47.National Strategy Advisory Committee of Manufacturing Strong Country, Strategy Consulting Center of the Chinese Academy of Engineering. Intelligent manufacturing[M].Beijing: Electronic Industry Press, 2016: 45-47.

[2] 制造强国战略研究项目组.制造强国—战略研究[M].北京:电子工业出版社,2015:78-79.Manufacturing Strategy Research Project.Manufacturing power—strategy research[M].Beijing: Electronic Industry Press, 2015:78-79.

[3] 常仕军,何卫平,和延立,等.基于工作流的生产过程监控系统设计与实现[J].航空制造技术, 2009(22): 92-97.CHANG Shijun, HE Weiping, HE Yanli,et al. Design and implementation of prodution process monitoring system based on workflow[J].Aeronautical Manufacturing Technology,2009(22): 92-97.

[4] QIU R G, RUSSELL D W. A formal model for incorporating shop floor controls into plant information systems [J]. The International Journal of Advanced Manufacturing Technology,2004, 23: 47-57.

[5] 李智,汪惠芬,刘婷婷,等.面向制造过程的车间实时监控系统设计[J].机械设计与制造, 2013(3): 256-259.LI Zhi, WANG Huifen, LIU Tingting, et al.Design of workshop real-time monitoring system for manufacturing process[J]. Machinery Design& Manufacture, 2013(3): 256-259.

[6] 肖士利. 数控机床状态数据实时采集与监视系统的研究开发[D]. 南京: 南京航空航天大学, 2008.XIAO Shili. The research and development on the data real-time and supervision system of NC machine tool[D]. Nanjing: Nanjing University of Aeromautics and Astronautics, 2008.

[7] 王帅,胡毅,何平,等. 基于OPC技术实现西门子数控系统的数据采集[J]. 组合机床与自动化加工技术, 2016(4): 69-71.WANG Shuai, HU Yi, HE Ping, et al. Data acquistion of Siemen NC system based on OPC technology[J]. Combination Machine Tools &Automatic Processing Technology, 2016(4): 69-71.

[8] 姜康, 王婷, 贾坤,等. 某航天产品装配单元参数化设计及评估[J].航空制造技术, 2015(15):22-25.JIANG Kang, WANG Ting, JIA Kun,et al. Parametric design and evaluation of aerospace product assembly unit[J]. Aeronautical Manufacturing Technology, 2015(15):22-25.

[9] 柯榕.车间制造状态三维虚拟监控与预警方法研究[D]. 合肥: 合肥工业大学,2015.KE Rong, The study on 3D realtime virtual monitoring of digital factory and warning methods[D]. Hefei: Hefei University of Technology, 2015.

[10] 钱晓龙,蔡凌,李成铁,等. 基于B/S结构三维虚拟监控系统研究设计[J].仪器仪表学报, 2005(26): 419-425.QIAN Xiaolong, CAI Ling, LI Chengtie, et al. Research and design of 3D VR monitor system based on B/S structure[J]. Chinese Journal of Scientific Instrument, 2005(26): 419-425.