电站锅炉环向对接焊接接头内表面倒角异常回波实验分析

刘 涛 万本例 赵加星

(中国特种设备检测研究院 北京 100029)

电站锅炉环向对接焊接接头内表面倒角异常回波实验分析

刘 涛 万本例 赵加星

(中国特种设备检测研究院 北京 100029)

为了保证组对和焊接质量,超临界电站锅炉集箱和管道的环向对接焊接接头需要在内表面进行削薄倒角处理。现场常规超声波检测时,个别情况下在倒角对应厚度之前会出现倒角异常回波,较易造成检测人员的误判。通过模拟现场情况,加工不同角度的倒角试块,并进行常规超声波检测数据对比和计算,结果表明:异常倒角回波是超声波主声束轴线下方扩散声波传播到内表面倒角斜面时产生几何反射,且几何反射满足横波斜入射角度<10°时,特别是扩散声波在斜面处横波斜入射角接近0°时产生。

倒角 常规超声波检测 入射角 主声束 扩散声波

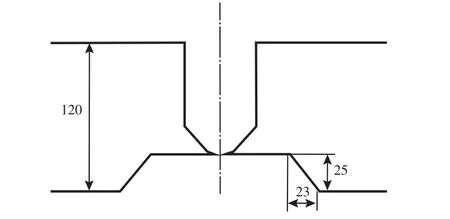

超临界电站锅炉制造和现场安装的对接环向焊接接头由于厚度较厚、管径相对较小的原因,不能满足射线检测标准要求,各检测和检验单位一般采用常规超声波检测。由于锅炉结构的原因,集箱和管道的连接多通过三通和弯头实现,连接部位处存在厚度和内径的偏差,为了避免内表面错边,保证组对和焊接质量,在内表面进行车圆找正,对不等厚部位进行削薄处理,削出一定斜率的斜面,并加工一定尺寸的平台(以下简称内表面倒角)。虽然《锅炉安全技术监察规程》[1]和《火力发电厂焊接技术规程》[2]对内表面倒角斜率或角度有相应的规定,但通过多个现场调研和实测发现内表面倒角角度不尽相同,且个别情况下倒角角度远远超出标准的要求,如某安装现场的主蒸汽管道弯头,见图1,经几何尺寸测量后计算倒角角度为47.6°,见图2。常规超声波探伤多为脉冲反射式检测方式,常规脉冲反射式超声波探伤仪接收的信号包含了一定声束的所有反射信号,既有缺陷信号,也有内表面倒角处回波信号或其他信号[3]。

图1 现场测量

图2 焊接接头尺寸(mm)

1 内表面倒角回波介绍

对多个现场的超临界电站锅炉集箱和管道的环向焊接接头进行常规超声波检测发现内表面倒角处回波主要有以下三种情况:一是内表面倒角的反射回波,见图3(a);二是内表面倒角处的变形回波,见图3(b);三是个别情况下内表面倒角异常回波,见图3(c),该回波显示在倒角处对应厚度之前,且该信号有一定的波幅高度,个别情况下超过定量线,如果探伤人员误判该回波将会造成不必要的返修。

内表面倒角处反射回波可以通过回波显示深度与实测厚度的比较进行判定;内表面倒角处的变形回波(类似于“山形回波”),可以通过回波的显示特点及相对位置并结合外表面蘸油敲打波高是否变化进行判定[3-4];内表面倒角异常回波出现在倒角处对应厚度之前,当焊缝宽度较宽或倒角处加工平台尺寸较小时,该倒角反射回波会显示在直射波对应的焊缝厚度区域内,且该信号有一定的波幅高度,个别情况下超过定量线,如果探伤人员误判该回波将会造成不必要的返修。因此有必要通过模拟现场条件制作试块,重点分析出现在倒角处对应厚度之前的倒角异常回波产生原因及规律,以期指导检测人员识别该异常回波。

图3 内表面倒角回波

2 内表面倒角试块设计及制作

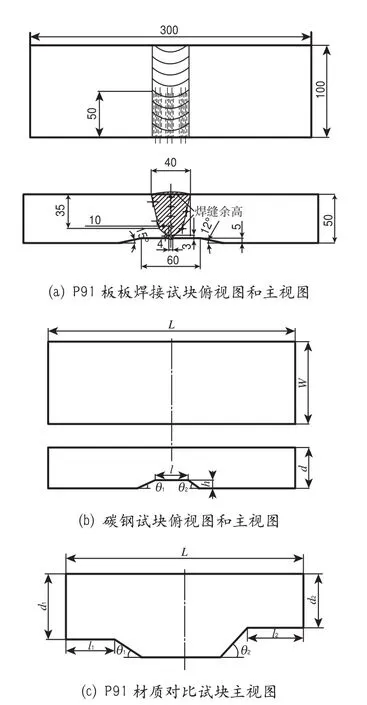

依据《锅炉安全技术监察规程》《火力发电厂焊接技术规程》及锅炉厂设计图纸并参考现场调研实测数据,实验设计并制作了3种不同内表面倒角试块。第一种P91板板焊接试块,下表面加工倒角角度一侧为12°,另一侧为15°,焊缝不同位置处设置了φ2×50mm的长横孔;第二种为3个碳钢试块,厚度d分别为50mm、75mm、100mm,试块长L分别为300mm、400mm、400mm,宽W均为100mm,下表面倒角平台长度l为60mm,倒角角度θ1为20°,θ2为30°,试块的设计如图4(b)所示;第三种2个P91材质对比试块,试块长L均为300mm,宽W均为100mm,厚d1分别为60mm、30mm,d2分别为55mm、40mm,l1、l2均为50mm,下表面加工倒角角度θ1为30°、45°,θ2为45°、30°,试块设计参数如图4(c)所示。

图4 实验对比试块

3 模拟试块常规超声检测实验结果

采用HS620超声波探伤仪,依据DL/T 820标准,分别在碳钢和P91材质的RB-3试块上制作2.5P13×13K1、2.5P13×13K1.5、2.5P13×13K2、2.5P8×12K1、2.5P9×9K1.5、2.5P9×9K2探头的距离波幅曲线,6个探头分别在以上三种模拟试块上扫查,存储和记录相应波形。

在P91板板焊接试块倒角角度为12°和15°的试块上扫查,未发现倒角反射回波信号,说明倒角角度小于15°时,内表面倒角不影响常规超声波探伤。

在厚度50mm、75mm、100mm碳钢试块,倒角角度为20°和30°的试块上扫查,均能发现倒角反射回波,部分情况下也能发现倒角变形回波。倒角 20°的倒角反射回波高度普遍在评定线以下;倒角30°倒角反射回波高度普遍在定量线和判废线之间,个别倒角反射回波高度超过判废线;倒角变形回波(类似于“山形回波”)高度经常超过判废线。检测人员通过回波出现的位置和波形特征可以判断以上回波为倒角结构产生。

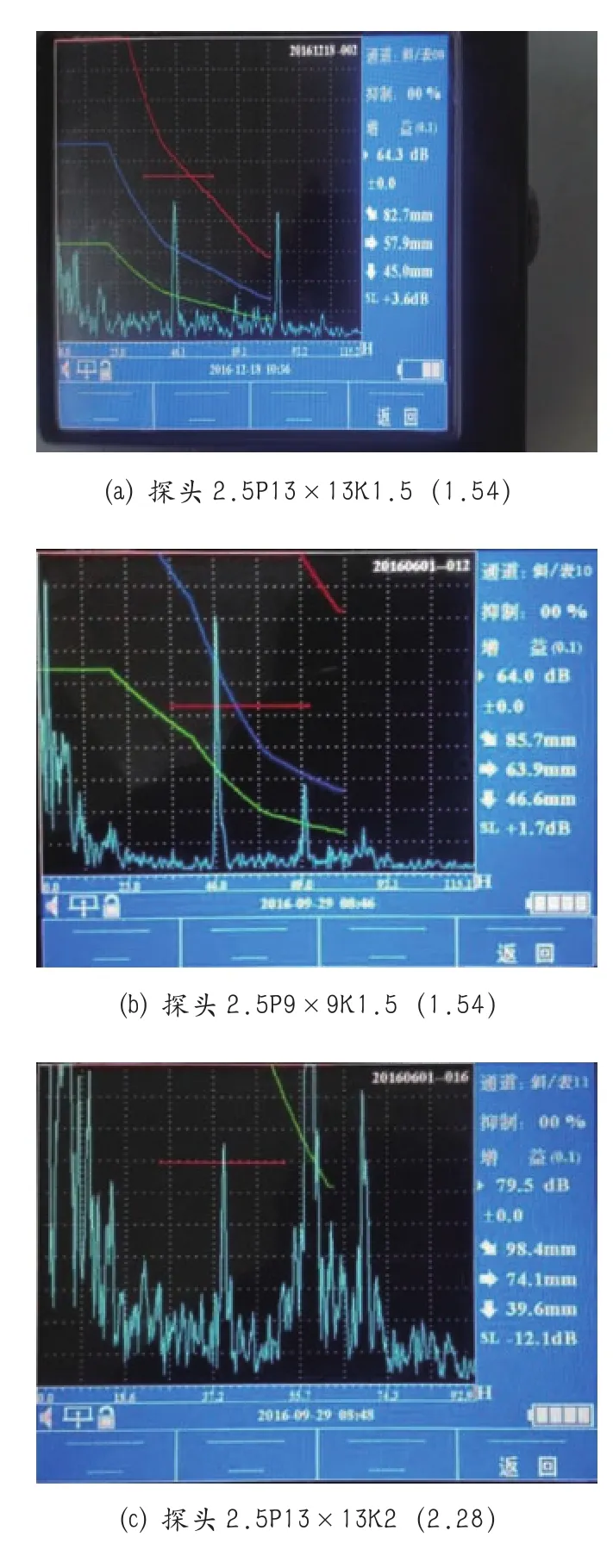

在厚度50mm、75mm的P91材质对比试块,倒角角度为30°和45°的试块上扫查。厚度75mm时,2.5P13×13K1.5、2.5P9×9K1.5和2.5P13×13K2、2.5P9×9K2探头在内倒角45°时均发现倒角异常回波,见图5。从图5参数内容可知异常回波显示的深度位置与倒角处对应的厚度55mm有明显的偏差,且随着K值的增加,偏差越大,异常回波高度减小。检测人员单纯通过回波位置和高度的判别上极易将标称K值为1.5时的倒角处异常回波作为缺陷回波处理。

图5 检测信号(括号内为实测K值)

4 倒角异常回波理论分析及实验数据计算

4.1 倒角异常回波理论分析

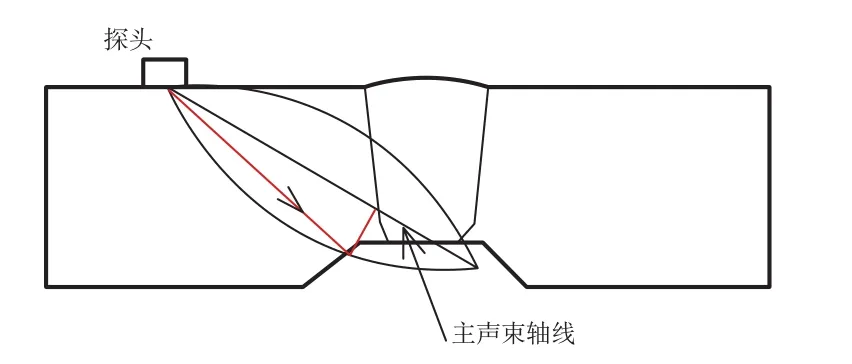

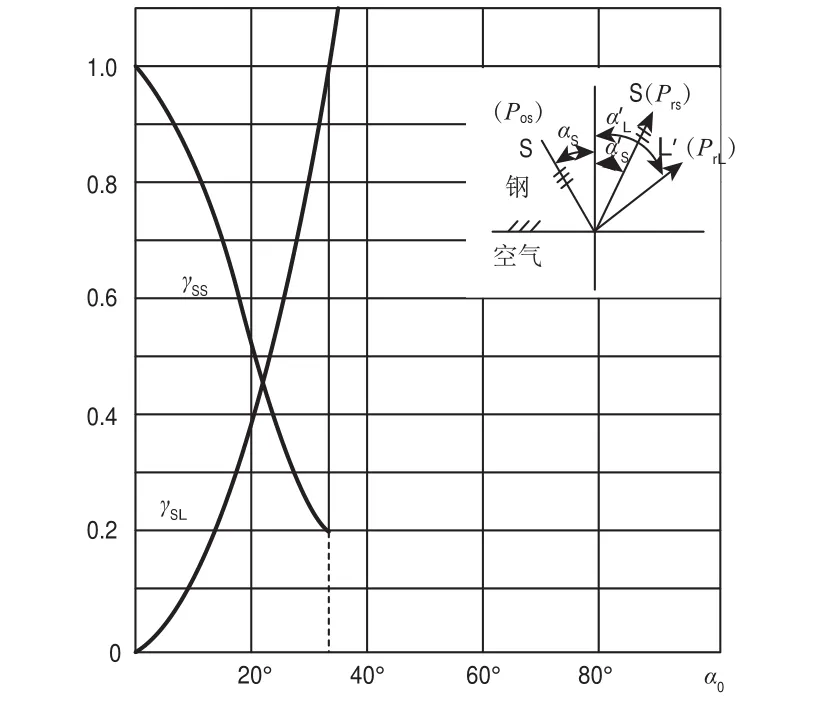

常规脉冲反射式超声波探伤仪接收的信号包含了一定声束的所有反射信号。既有缺陷信号,也有内表面倒角处及其他回波信号。个别条件下,主声束轴线下方扩散声波传播到内表面倒角斜面时产生几何反射,见图6。当几何反射同时满足图7横波斜入射角度小于10°时,特别是扩散声波在下扩散角范围及附近,扩散声波在斜面处横波斜入射角接近0°时,横波反射回波信号会很高,探头也能接收到该回波。常规脉冲反射超声波探伤仪接收倒角斜面反射回波,将该信号以主声速轴线上横波传播的时间显示在显示屏上,即倒角回波出现在倒角处对应厚度之前,当倒角回波出现的位置与试块倒角处对应厚度偏差较大时,检测人员容易将异常倒角回波作为缺陷信号进行评定。

图6 超声声束检测示意图

图7 横波S斜入射到钢/空气界面

依据图6,可知在一定厚度范围内,随着检测工件厚度的增大,出现异常倒角回波的可能增大;相同晶片大小的探头,随着K值的增大,出现异常倒角回波的可能增大(与实际厚度偏差大)。试验中仅发现了图5中的倒角异常回波,且回波高度不尽相同。主要原因:一是异常倒角回波显示的位置和倒角对应的厚度偏差较大时方能引起检测人员重视,二是扩散声波在下扩散角范围之内或附近(下扩散角与K值、晶片大小有关,见表1),有一定的声波强度,倒角异常反射回波才能超过定量。

表1 不同探头上、下扩散角统计表

4.2 实验数据计算

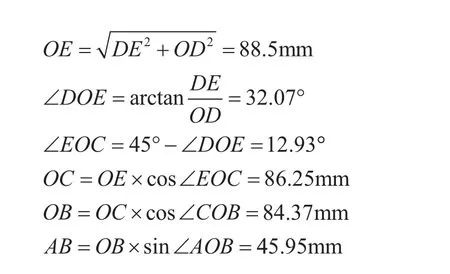

笔者对图5(b)倒角异常回波进行实验数据计算。实验条件:探头2.5P9×9K1.5,实测K=1.54,前沿8mm,探头前部到试块右端距离l=109mm,可知入射点至试块右端117mm,假定扩散声波在斜面处横波斜入射角接近0°,即垂直斜面,依据上述参数绘制回波计算分析图,见图8。

图8 75mm厚度试块回波计算分析图

根据光的反射原理及几何原理,又K =1.54,折射角θ = arctan(K) = 57°,DE = 47mm,OD = 75mm,可得,

验偏差小于1mm,此外对图5(a)、图5(c)、图5(d)实验数据计算,与实验偏差分别为1.3mm、3.6mm 和2.5mm。以上实验数据计算结果与理论分析是一致的,由此得出,异常倒角回波是特殊情况下主声束轴线下方扩散声波垂直或者接近垂直斜面引起的。

5 倒角异常回波的特点及识别

通过倒角异常回波产生的理论分析和模拟内倒角试块的常规超声波实验结果,可知倒角异常回波有以下特点:

1) 在一定厚度范围内,随着检测工件厚度的增大,出现异常倒角回波的可能增大;相同晶片大小的探头,随着K值的增大,出现异常倒角回波的可能增大。

2) 通过上述实验数据计算,倒角异常回波出现的位置和探头与倒角下边沿处水平位置、K值、倒角处对应的厚度相关;倒角异常回波高度与扩散声波处声强及横波斜入射角度相关,相同K值的探头,晶片大小不同,倒角异常回波高度存在一定的差异。

根据以上倒角异常回波的特点,检测或检验现场可以通过更换探头K值、晶片尺寸的大小,观察倒角异常回波位置和高度的变化差异来判定回波是否为倒角异常回波,此外还可以借助TOFD、相控阵检测[5]的图像显示回波的位置来判定,从而避免倒角回波的误判造成不必要的返修。

[1] TSG G0001—2012 锅炉安全技术监察规程[S].

[2] DLT 869—2012 火力发电厂焊接技术规程[S].

[3] 郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008:1-364.

[4] 农金龙,陈业汉.带内加工倒角钢管对接焊接接头超声波检测[J].中国特种设备安全,2011,27(8):27-30.

[5] 蒙殿武,马君鹏,张俊,等.管道不规则接头内外斜台对相控阵超声检测的影响[J].无损检测,2015,37(11):78-83.

Experimental Analysis of Abnormal Chamfering Echo of Circumferential Butt Welding Joint in Power Station Boiler

Liu Tao Wan Benli Zhao Jiaxing

(China Special Equipment Inspection and Research Institute Beijing 100029)

In order to guarantee the quality of circumferential butt welding joint in header and pipeline of supercritical power boiler, cutting and chamfering are used in the internal surface. During the conventional ultrasonic testing, sometimes an abnormal echo occurs before the thickness of cutting and chamfering, this situation may cause misjudgment. In this paper, several chamfer blocks with different angles were processed according to field situation; data comparison and calculation were conducted in conventional ultrasonic testing. The results show, abnormal chamfering echo is the geometric reflection coming from sound waves of lower diffusion angle edge of the ultrasonic main beam spread to the inner surface chamfering. And the geometric reflection meets incidence angle of shear wave is less than10°, especially closes to 0°.

Chamfering Conventional ultrasonic testing Angle of incidence Main beam Sound waves of lower diffusion

X924

B

1673-257X(2017)04-0067-05

10.3969/j.issn.1673-257X.2017.04.015

刘涛(1973~),男,本科,工程师,从事超(超)临界电站锅炉检验技术和缺陷研究工作。

2016-12-28)