小管径薄壁管对接焊缝超声检测“K”值选择的要求

王珏炜王建德

(1.宁波明峰检验检测研究院有限公司 宁波 315207)

(2.宁波市特种设备检验研究院 宁波 315207)

小管径薄壁管对接焊缝超声检测“K”值选择的要求

王珏炜1王建德2

(1.宁波明峰检验检测研究院有限公司 宁波 315207)

(2.宁波市特种设备检验研究院 宁波 315207)

薄壁管对接焊缝的超声检测,其方法和工艺,现已较为成熟,且被广泛应用。但在日常接触中,却发现有人在检测时,其在探头的选择和应用上较为随意,尤其是对管壁为5mm的工件和对其他薄壁管检测时,竟全用k = 2.0的探头,这会引起对埋藏在焊缝中的缺陷产生误判和漏检,并对特种设备的安全运行造成了事故隐患。这里以超声原理结合检测实际,进行分析和探讨,供同行们参考。

薄壁管 焊缝检测 “K”值 超声检测

K值选择应考虑的影响因素。探头 K值的不同,对发现缺陷的能力和结论也断然不同,即使对同一工件中的同一缺陷也会有不同的结果。为保证检测结果的正确、无误不漏检,所以在选用探头时,应尽量考虑下面几个方面的要求。

1 端角反射的影响

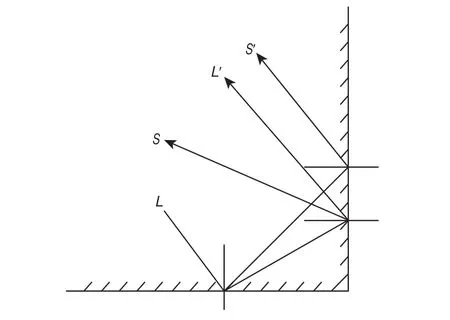

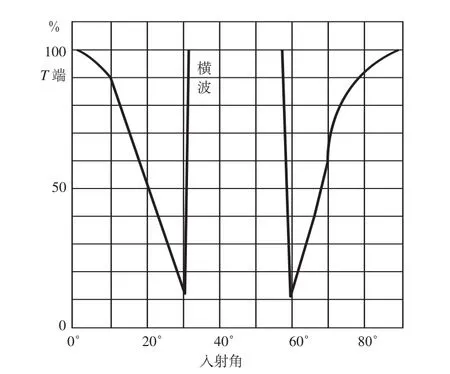

超声波在两个平面构成的直角内的反射称为端角反射,如图1所示[1]。为检测单面焊焊缝根部是否焊透,须考虑端角反射对其检测结果的影响。如图2所示[1],当横波入射时,在横波入射角αs= 30°或60°附近,端角反射率最低。当αs= 35°~55°时,端角反射率达100%。在实际检测中,横波检测焊缝根部未焊透或根部裂纹时就类似这种情况,当横波入射角αs(等于横波探头的折射角)βs= 35°~55°,即K = tanβs= 0.7~1.43时检测根部未焊透灵敏度最高。当K<0.7或K≥1.5时,检测灵敏度较低;由图2还可以看出,当横波入射角αs在0°或90°附近时,无论是纵波或横波,其端角反射率在理论上都很高。但如图3所示,实际上由于入射波和反射波的声束之间沿着直角边界产生干涉,并受波型转换的影响而相互抵消,所以实际检测时灵敏度并不高。如选择的K值超出该范围去检测,就容易对检测结果做出错误的判断。因此,当检测小管径薄壁管,对接焊缝单面焊根部未焊透或根部裂纹时,选用K值时,应根据《超声检测》等教材资料中,所列举和提供的条件选择K=1的探头为宜[1]。

图1 墙角反射波形转换

图2 横波入射

2 波型转换的影响

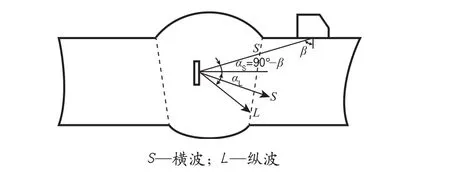

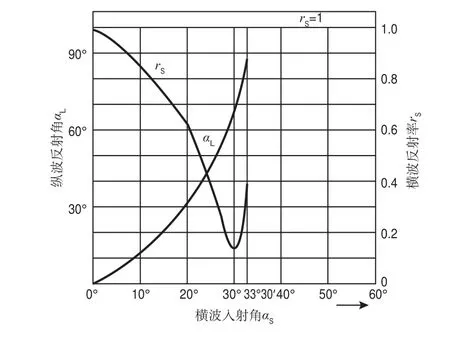

不论纵波或横波,当其倾斜入射到工件中遇到(平面状)缺陷界面时,都会产生波型转换。如图3所示。产生波型转换情况和横波入射角αs有关,所谓αs在图4[2]中的数值是90°-β。关于横波入射角αs和纵波反射角αL以及第三临界角αsⅢ的关系,可以用正弦定律进行计算。αsⅢ意义是,当横波入射角大于αsⅢ时,将只有反射横波而无反射纵波。在检测时横波入射到钢工件中遇到缺陷界面时,αsⅢ≈33°20′,此时的αs、 αL和横波反射率rs的关系从图4[2]中可以看出,当αs=33°时,rs只有13%,相反,纵波反射率增大达到70%,当αs≥33°20′时,rs=100%。这种情况在检测时必须重视,如采用小K值探头去检测,将会产生对存在于焊缝中间的平面状缺陷发现不了而漏检的现象。

图3 斜角探伤中的波形转换

图4 横波在钢中斜入射的声压反射率

另一种特殊现象即使用折射角βs≈60°的探头检测时应予以注意,因为这时的横波是不易被探头所接收,而接收到的是被转换成纵波的反射波。从图5[2]几何求证中求知,探头是收不到横波反射波的,而反射纵波却经底面反射后,被探头所接收。这是因为纵波传播的时间和横波从缺陷反射的时间相同,故在荧光屏上显示的缺陷波,正好是在横波声程的位置,而且探头前后移动的距离还与缺陷自身深度的显示有一定的律。而利用折射角βs≈60°形成波型转换的特点,来检测具有X型坡口焊缝中,垂直状缺陷和测定其缺陷自身深度也是切实可行的一种方法。但此法不适用于厚壁焊缝的检测[2]。

图5 纵横波的途径

同时用βs≈60°时应注意,此时的折射角值不适用检测垂直于焊缝根部未焊透的检测。因为这时的横波声束与缺陷面成30°角,检出缺陷能力很低,且入射到根部时横波大部分已转换成纵波,难以产生反射横波,而反射纵波因焊缝根部不规则成形而无法根据几何规律所反射,难以被探头所接收。所以,此时选用βs≈60°检测垂直于焊缝根部未焊透等缺陷是特别不利的,它所对应的是反射最差的区域[3]。

3 近场区的影响

波源轴线上最后一个声压极大值至波源的距离称为近场区长度。由于近场区声压分布不均,波源各点至轴线某点的距离不同,存在波程差,相互叠加时存在相位差而互相干涉,使某些地方因叠加而加强,另些地方因互相干涉而减弱,于是就出现声压极大值和极小值的点。正因为在近场区中声压有如此大的起伏,因此,在近场区检测时对缺陷定量是很不利的。因为,当处于的声压极小值处的较大缺陷,因相位差的互相干涉其回波可能较低,而处于声压极大值处的较小缺陷,又因相位差的互相叠加其回波却可能很高,这就容易引起误判,甚至漏检。根据:《超声检测》中列举的近场区长度的计算结果表明,探头的晶片尺寸一定时,随K值的增大,近场区长度将减小;再根据《石油化工管道无损检测标准》(SH/T 3545—2011),针对薄壁管对接焊缝的超声检测明确规定;6.4.2(探头选择),b)对壁厚T≤10mm的焊缝,采用单斜探头在焊缝两侧进行扫查时,探头的K值必须在3.0~2.5之中。

4 焊缝余高的影响

目前,不论针对在役或在建的压力管道超声检测而言,每道焊口的焊缝都存在着余高。这样在检测时必然会在余高的部位出现反射波。在薄壁管的超声检测中,当缺陷隐藏在余高正下方近表面时,即使是裂纹有时也不易判别,正如GB/T 11345—2013《焊缝无损检测 超声检测 技术、检测等级和评定》12.3条中所述;“单-斜角检测技术很难检测与检测面垂直的近表面平面型缺欠,”(这也是因受波型转换的影响而造成的)。如图6所示[2]如磨掉余高后再检测是方便的,但实施是困难的。只有增大折射角使入射到焊缝余高的入射角变大,可以使焊缝余高反射波变小,若采用较小的折射角,则声束正好入射在余高上,既会产生较大的余高反射波;又会因部分在能够造成波型转换条件的余高反射面上,受反射波干扰,而影响、干涉掩盖、甚至误判真实缺陷的反射波,引起漏检。

图6 焊角的反射波

大量实验证明,利用大K值、小晶片、短前沿横波单斜头在焊缝两侧进行检测,可以有效地检出焊接接头中的各种缺陷[4](单面焊焊缝根部未焊透缺陷除外)。

其他有关针对薄壁管对接焊缝的超声检测时,斜探头K值的选用原则,在《超声检测》等教材及相关标准中,已作了细的规定, 这里不再重复。

5 结束语

综上所述,针对小管径薄壁管对接焊缝超声检测中,对容易被一般检测人员所疏忽的却又至关重要的问题,笔者从检验实际出发,结合超声原理,叙述了几个在检测中必须注意,且完全会引起误判造成漏检的事例进行分析。

[1] 郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社(第2版),2008:43+299.

[2] 超声探伤法[M].李靖等校译.广州:广东科技出版社,1981:31.

[3] 北京市技术交流站.超声波探伤原理及其应用[M].北京:机械工业出版社,1982:213+214.

[4] GB/T 11345—2013 焊缝无损检测 超声检测 技术、检测等级和评定[S].

The Requirements of the “K” Value of Ultrasonic Inspection for Butt Welded Joint Detection in Small Diameter Thin Wall Tube

Wang Yuwei1Wang Jiande2

(1. Ningbo Mingfeng Inspection & Testing Research Institute Co., LTD. Ningbo 315207) (2. Ningbo Special Equipment Inspection and Research Institute Ningbo 315207)

To ultrasonic inspection of the butt weld in thin wall tube, the method and the process has been mature, and widely used. But it was found that the selection and application of the probe was casual to a lot of my colleagues in the detection. Especially in the 5mm thick workpiece and other thin wall tube detection, the k = 2.0 probe was used, which might cause misjudgement and missing inspection of burial defect in weld joint, and cause the accident potential of special equipment safety operation. Combining the principle of ultrasound and the actual detection, this paper analyzed and discussed, which could provide references to the colleagues.

Thin wall tube Weld inspection "K" value Ultrasonic inspection

X924

B

1673-257X(2017)04-0055-03

10.3969/j.issn.1673-257X.2017.04.012

王珏炜(1983~),男,本科,工程师,从事工艺编制、报告审核和签发工作。

2016-06-17)