石化装置静设备动态风险计算方法浅析

孙国豪鹿 剑马斌良庄法坤李建宏谢国山曹逻炜葛 良

(1.中国石油天然气股份有限公司独山子石化公司 克拉玛依 833600)

(2.新疆特种设备检验研究院 乌鲁木齐 830002)

(3.中国特种设备检测研究院 北京 100029)

石化装置静设备动态风险计算方法浅析

孙国豪1鹿 剑2马斌良1庄法坤3李建宏1谢国山3曹逻炜3葛 良3

(1.中国石油天然气股份有限公司独山子石化公司 克拉玛依 833600)

(2.新疆特种设备检验研究院 乌鲁木齐 830002)

(3.中国特种设备检测研究院 北京 100029)

在役承压设备运行时,工艺参数不可避免会发生波动,因而设备运行风险是动态变化的。本文基于静设备风险计算方法,分析了静设备失效可能性定量计算的组成因子,研究各因子的计算流程,辨识设备运行中的波动参数,分析了波动参数对设备风险的影响。通过配置工艺、腐蚀等系统的接口,把相关波动的参数值引入设备风险评价系统,计算设备的风险值,实现设备风险值的动态计算和跟踪,为设备安全运行、风险评价和检维修策略提供指导。

石化装置 静设备 动态风险 影响因素

实施基于风险的检验技术(RBI),优化检验策略,可以显著的降低石化成套装置设备停机时间和检修成本,提升企业管理水平[1,2,3]。当企业生产计划与检验周期存在矛盾时,通过实施RBI风险评估及相应的在线检测、监控措施,可以解决两者的矛盾[4,5]。因此,针对成套装置全面实施基于风险的检验技术,不间断长期动态开展RBI评估,形成与装置长周期运行管理相适应的检维修管理策略,有利于降低管理风险、减少安全隐患。

承压设备的风险动态计算是不间断长期开展RBI评估的基础。在役承压设备受装置状态和设备工况的影响,其风险具有显著的动态属性,如加工处理原料的变化、操作工艺条件的变化,均会引起参数波动,尤其是温度、压力、介质的变化,可能会使设备的损伤加剧,增大了设备失效的可能性[6,7]。目前的RBI技术可给出量化的风险及检验计划,奠定了风险控制与管理的基础,但在评估过程中,RBI计算设备风险时所用的设备介质、操作压力、操纵温度等参数均是设计时给出的值[8],是一固定值。而设备实际运行中上述因素均在变化,即目前的RBI评估未考虑设备参数波动对风险的影响,与实际工况存在一定偏差。

因此,本文基于GB/T 26610分析静设备风险定量计算过程,通过研究各因子的计算流程,辨识影响设备动态风险的因素,结合石化装置的运行特点及数据管理方式,将各影响因素进行归类,为石化装置静设备动态风险计算提供理论指导。

1 静设备动态风险影响因素分析

1.1 静设备RBI风险计算方法

由GB/T 26610.1《承压设备系统基于风险的检验实施导则 第1部分:基本要求和实施程序》可知[9],静设备的风险是由两方面的因素决定的:一是失效可能性;二是失效后果。

其中,失效可能性的定量计算参照GB/T 26610.4《承压设备系统基于风险的检验实施导则 第4部分:失效可能性定量分析方法》[10],分两个步骤进行计算:

1)按照式(1)计算设备失效概率F:

式中:

FG——同类设备平均失效概率;

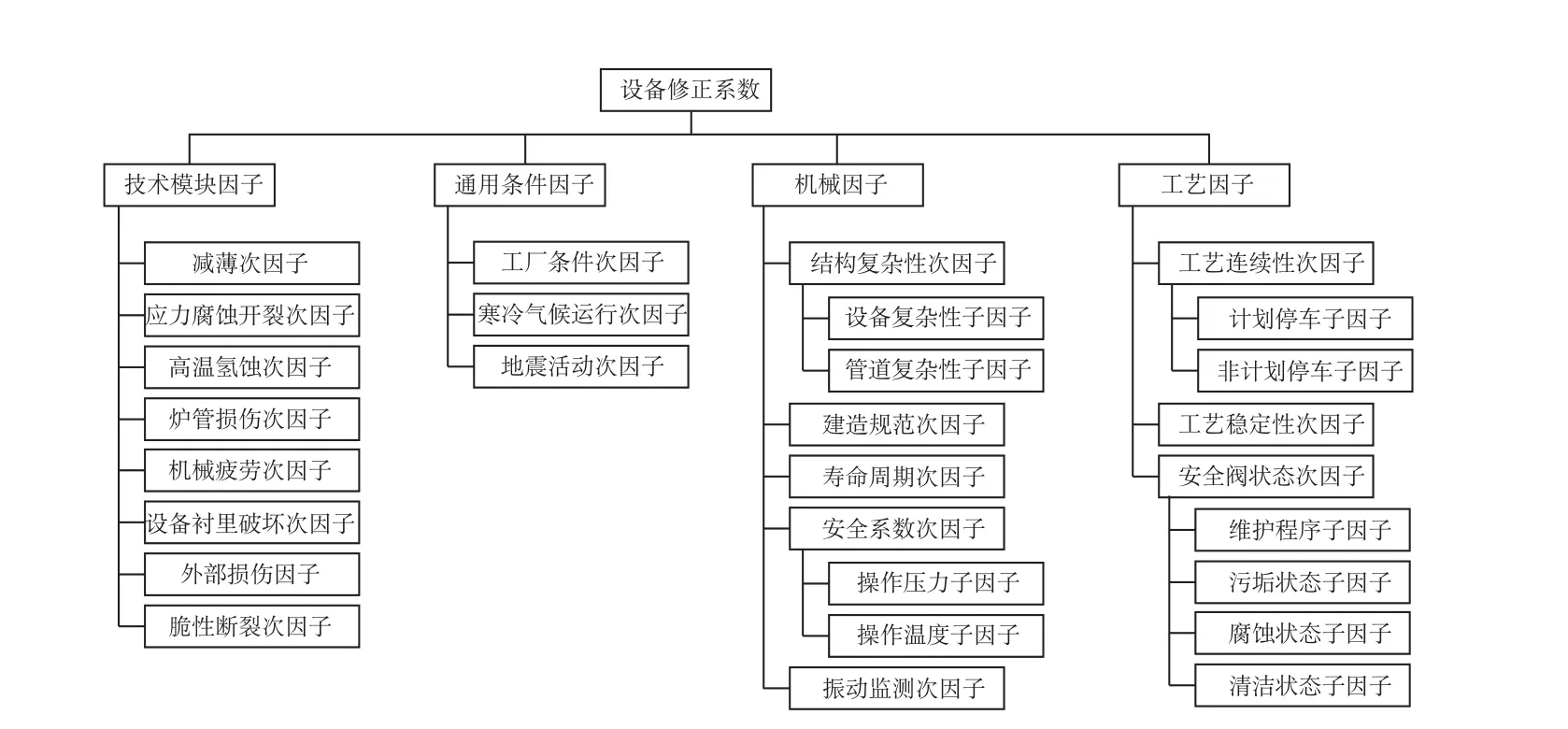

FE——设备修正系数,设备修正系数的组成如图1所示;

FM——管理系统评价系数;

FL——超标缺陷影响系数。

2)依据设备失效概率和失效可能性等级划分的原则,给出设备的失效可能性等级。

1.2 静设备失效可能性影响因素分析

对于静设备的失效可能性和失效后果:设备的失效后果由服役时的介质、温度、压力、有害物质的存量、周围环境等因素决定,这些因素在设备设计建造阶段已基本确定,一般不会改变[6];但是,设备的失效可能性随着材料、操作条件、服役时间和管理水平的影响,存在不确定性和随机性,导致设备风险难以确定,也是设备风险动态计算中的关键问题。

同类设备平均失效概率FG,当设备类型确定后,可根据GB/T 26610.4中的表2选取该值。管理系统评价系数FM,按照GB/T 26610.4中附录B对企业的管理系统进行评价。对于超标缺陷影响系数FL,当设备中存在超标缺陷时,应根据设备的原始制造质量及服役过程中是否存在与时间相关的退化机理,确定超标缺陷影响系数。设备修正系数FE由4个因子组成,如图1所示,包含技术模块因子、通用条件因子、机械因子和工艺因子,需分别确定这4个因子,再进行加和计算。由此可以看出,FG为一固定值,FM对于同一企业来说也是确定的,只有FL和FE同设备实际运行状况关联较大。因此,影响设备风险的主要系数是设备修正系数FE和超标缺陷影响系数FL。

图1 设备修正系数

当企业管理水平和设备的基础资料健全时,FE中的通用条件因子、机械因子和工艺因子基本确定。其中:

1)通用条件因子,由工厂条件、寒冷气候运行和地震活动三个次因子决定,对于同一企业来说,其管理水平、装置运行状况和所在环境等因素都是相对固定的,即通用条件因子不会发生变化。

2)机械因子由结构复杂性、建造规范、寿命周期、安全系数和振动监测共5个次因子组成,部分次因子还包含子因子,机械因子的确定受结构复杂性(如设备类型、接管数量、法兰面数量等)、建造依据(设备制造时是否参照标准等)、设备服役年限、操作压力、设计压力、操作温度、有无振动监测等因素的影响,其中,除了操作压力和操作温度外,其他影响因素在设备设计建造阶段便已确定,除非投产后进行重大改造。

3)工艺因子由工艺连续性、工艺稳定性和安全阀状态共3个次因子组成,工艺连续性和安全阀状态子因子还包含子因子,工艺因子受计划/非计划停车次数、工艺过程复杂性、工艺过程的稳定性、工艺过程的成熟度、控制系统是否满足现行标准、相关工艺操作人员是否经过了工艺培训等因素影响,当企业的管理水平较高和未采取新工艺时,上述因素一般不会发生变化。

设备修正系数中,技术模块用来评估特定失效机理对失效可能性的影响,该模块可以筛选设备运行条件下的破坏机理,建立破坏速率,量化检验程序的有效性,该过程即设备损伤模式识别,这也是设备RBI分析计算的基础。因此,技术模块是设备修正系数中的关键要素。

设备修正系数中,技术模块可以识别的损伤模式包括腐蚀减薄、应力腐蚀开裂、高温氢蚀、炉管损伤、机械疲劳、设备衬里破坏、外部损伤和脆性断裂。其中:

1)减薄技术模块在RBI技术中是所有设备都要考虑的失效机理。腐蚀减薄包括均匀腐蚀减薄和局部腐蚀减薄两种失效形式,具体腐蚀机理有盐酸(HCl)腐蚀、高温H2/H2S腐蚀等。腐蚀减薄可靠度的确定涉及材料、介质、温度、服役时间、检验有效性、检验频率等,RBI分析中失效可能性的确定过程如图2所示。

图2 腐蚀减薄失效可能性Pf减薄的确定过程

通过浓度、温度、材料等从腐蚀速率库中查得估计的腐蚀速率,再综合考虑设备服役时间、壁厚、检验有效性和检验次数等因素最终确定腐蚀减薄失效可能性Pf减薄。但是,RBI分析中腐蚀减薄失效可能性的确定未考虑介质的浓度波动等因素对风险评估的影响。由图2可以看出,实际运行过程中,受工艺波动的影响,介质的pH值、温度、流速等发生变化,进而影响腐蚀速率;同时,随着时间的推移,部分设备材料还会发生材质裂化,以及壁厚的减薄。因此,pH值、温度、介质流速和壁厚值均是变量,均会影响到腐蚀减薄失效可能性的计算。

2)应力腐蚀开裂(SCC)是承压设备腐蚀失效中最危险的腐蚀形式之一,在金属材料整个腐蚀失效中所占比例高达40%以上,特别是对于不锈钢材料的承压设备[11],SCC失效占55%。并且随着设备的大型化、高强钢的大量使用[4],这个比例在不断升高。在RBI技术中,应力腐蚀开裂是所有设备都要考虑的技术模块。

根据工艺、材料、制造参数可以将敏感性分为高、中、低三个等级,通过SCC敏感性确定“严重度指数”,硫化氢腐蚀开裂的Pf_SCC的确定过程如图3所示。

图3 应力腐蚀开裂失效可能性Pf_SCC的确定过程

图3可以看出,实际运行过程中,受工艺波动的影响,介质的pH值、温度、压力、流速、H2S浓度、氯离子浓度、碳酸根离子浓度等会发生变化,进而使环境严重度发生变化,进而影响SCC敏感性和应力腐蚀开裂失效可能性的确定。因此,计算设备的动态风险值时,应该采用介质的pH值、温度、压力、流速、H2S浓度、氯离子浓度、碳酸根离子浓度的运行数据。

3)设备修正系数中的其他损伤模式,如高温氢蚀、炉管损伤、机械疲劳、设备衬里破坏、外部损伤和脆性断裂,均是针对特定环境和特殊结构的,对于成套装置中大部分设备的动态风险计算影响较小。

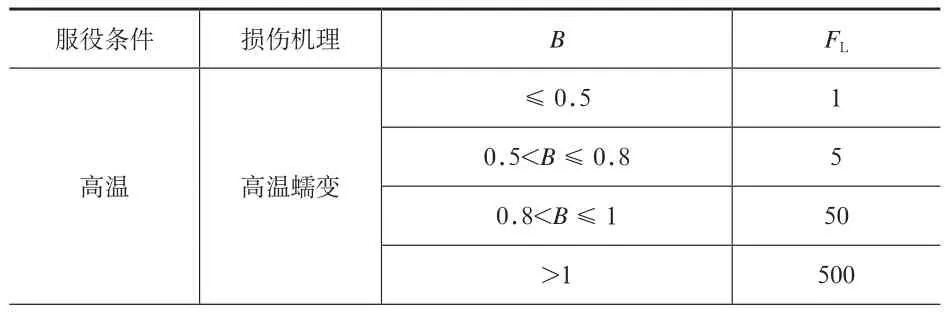

对于超标缺陷影响系数FL,需要根据设备的原始制造质量及服役过程中是否存在与时间相关的退化机理来确定该系数。其中,超标缺陷可以分为两类:

1)与时间无关的超标缺陷,根据设备定期检验规程或合于使用评价结果进行赋值,对设备动态风险无影响;

2)与时间相关的超标缺陷,随着时间的演化发生退化,需要根据服役条件、可能存在的损伤机理、拟服役时间Tn和剩余寿命TSL进行赋值,见表1,因而随着设备运行时间的变化,超标缺陷影响系数FL亦随时间发生变化,进而影响设备风险水平。

表1 与时间相关的超标缺陷影响系数[10]

综上,影响设备失效概率中的主要系数是设备修正系数FE和超标缺陷影响系数FL,相应的影响因素汇总见表2。

表2 静设备失效概率计算影响因素

1.3 静设备失效可能性影响因素归纳分析

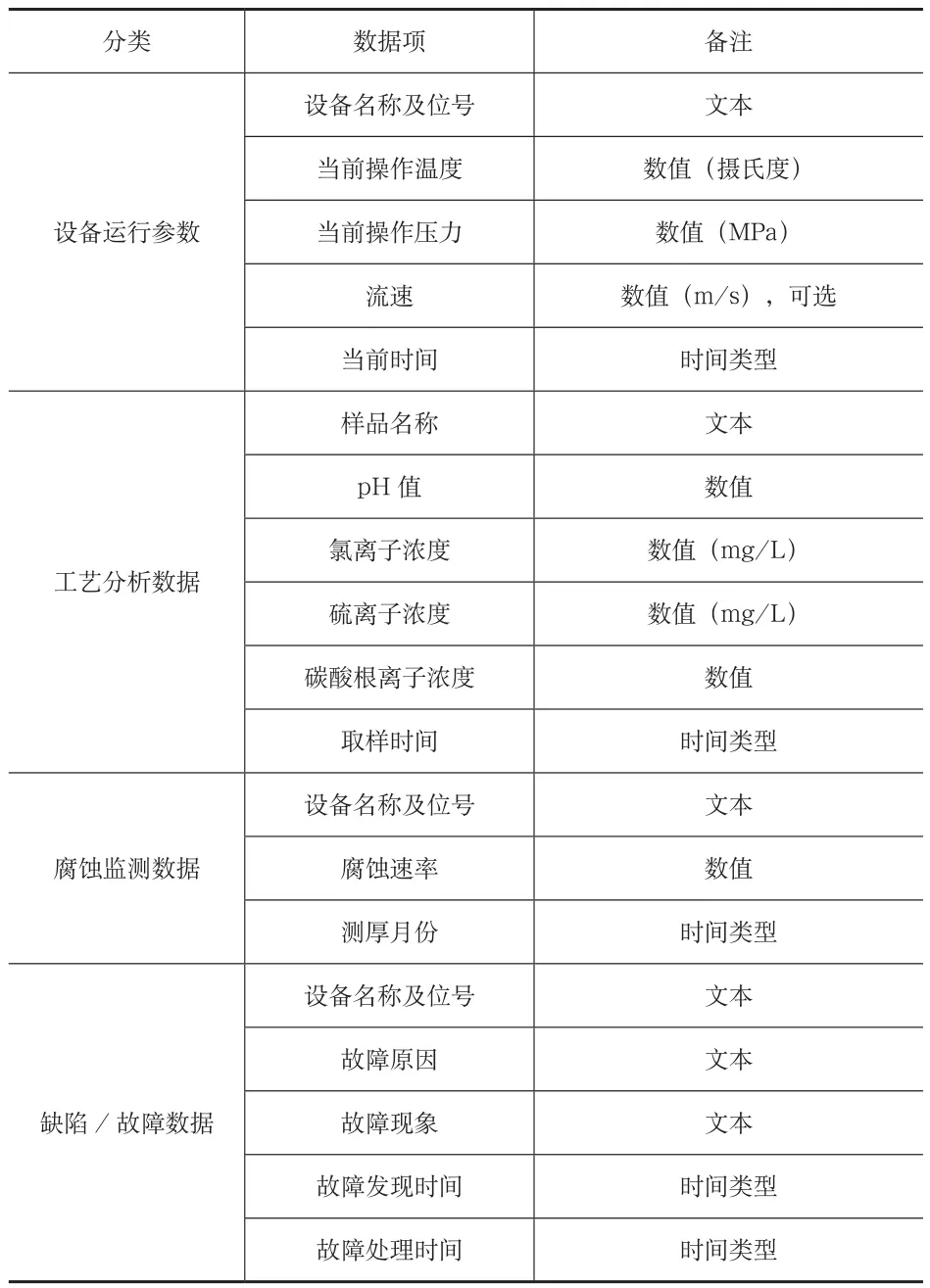

影响设备失效可能性计算的主要因素见表2,结合石化装置的运行特点及数据管理方式,将表2中的数据归纳为运行、工艺、腐蚀、故障/缺陷共四个大类,具体见表3。

表3 静设备动态风险计算需考虑的主要因素分类

2 静设备动态风险计算方法浅析

2.1 计算方法

静设备动态风险的计算可以通过两种方式实现:

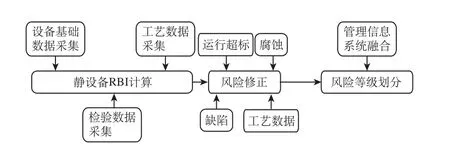

1)依据设备的基础资料(设计资料、工艺资料和检验数据),计算设备的风险值,然后通过数据监控获取设备的运行数据、工艺数据、腐蚀数据和缺陷数据,对设备风险值进行修正,该过程可以按照设定的频率不断更新设备的风险值,实现风险的动态计算。

2)以设计资料和检验数据为基础,依据设备的当前的实时数据(包括设备的运行、工艺、腐蚀和缺陷数据),不断地计算设备的风险值,并按照一定的频率进行更新,实现风险的动态计算。

比较上述两种方法可以看出,当设备数量较少时,上述两种方法并无明显区别;当设备数量较多时,第一种方法的计算时间和稳定性明显要优于第二种方法。尤其是对于成套装置而言,容器和管道数量数以千计,数据量巨大,明显采取第一种方法的优势突出。采取第一种方法计算设备的动态风险如图4所示。

图4 静设备动态风险计算流程

依托接口程序读入设备运行数据,实现设备动态风险的计算。按照图4中设备的动态风险计算流程,基于B/S架构开发动态风险计算软件,采用ASP. NET开发环境,选用C#程序设计语言,使用SQL Server2008R2作为数据库平台以及Microsoft.NET Framework4.0作为应用系统的运行框架。软件中数据接口如图5所示,通过该接口可以及时把相关波动的参数值引入设备风险评价系统,计算设备的风险值,以实现设备风险值的实时动态跟踪。

图5 动态风险计算的软件接口

2.2 应用实例

以某炼油厂加氢裂化装置中F101主火嘴过滤器为例,示范设备动态风险的计算过程。

F101主火嘴过滤器的设备编号为A-102A,依据该设备的基础数据计算出的静态风险值如图6所示,设备处于低风险水平。设备风险每隔一定周期变自动更新,某时刻设备的风险水平由低风险上升为中风险,如图7所示,其失效可能性等级由1增大到4。

经系统原因分析,如图7所示,引起设备失效可能性升高的原因是:设备的腐蚀速率由0.02mm/a变化为0.9mm/a。通过查找监控数据,如图8所示,同时刻F101主火嘴过滤器的腐蚀速率监控显示,该设备的腐蚀速率突然上升到0.9mm/a,导致设备风险水平升高。因此,本文所述设备动态风险计算方法,以及采用的数据接口方式实现风险计算,通过应用证明是可行的。

图6 F101主火嘴过滤器风险值

图7 设备风险变化及原因分析

图8 主火嘴过滤器的腐蚀速率监控

通过本应用案例可以看出,企业设备人员通过本文所述方法及系统:

1)可以及时了解设备在运行过程中的风险等级水平,面对设备风险水平的变化及时做出应对措施。

2)可以了解设备动态风险计算原理,在设备日常管理中,重点监控影响设备风险的关键参量,提高设备管理的针对性、有效性。

3 结论

1)分析RBI计算方法发现,缺陷超标缺陷影响系数和设备修正系数同设备的实际运行状况关联较大,计算设备的动态风险时,需要采用设备在运行状态下的设备修正系数和超标缺陷影响系数。

2)影响设备失效可能性的主要次因子有安全系数次因子、减薄次因子和应力腐蚀开裂次因子,相应的影响设备失效可能性的因素是pH值、操作温度、操作压力、设备壁厚值、介质流速、H2S浓度、氯离子浓度和碳酸根离子浓度等,结合石化装置的运行特点及数据管理方式,将上述因素归纳为运行、工艺、腐蚀、故障/缺陷共四个大类。

3)采用风险计算、参数修正和风险自动更新的方式,计算成套装置静设备的动态风险具有可行性。依据设备的基础资料计算设备的风险值,采用数据接口配置方法,及时把相关波动的参数值引入设备风险评价系统,修正风险,并以特定频率更新设备的风险值,以实现设备风险值的实时动态跟踪,为装置长周期运行管理提供技术支撑。

[1] 李代兵,谢国山,李志峰.催化裂化装置风险分析[J].石油化工设备,2010,39(4):13-16.

[2] 高建苹,梁学福.基于风险的检验(RBI)技术在柴油加氢装置中的应用[J].甘肃科技,2012,28(20):36-37.

[3] 任世科,刘雪梅,侯杰.基于风险的检验(RBI)技术在兰州石化公司重油催化裂化装置的应用[J].腐蚀与防护,2006,27(11):567-570.

[4] 陆秀群,陈炜,乔光谱,等.RBI技术在国内的发展状况及在石化装置中的应用[J].化工机械,2014,41(2):147-149.

[5] 罗广辉,宋晓江,周敏,等.浅谈炼化企业基于风险的检验管理模式及应用[J].中国特种设备安全,2015,31(12):77-80.

[6] 史进.石化过程装置风险动态控制与管理[C].第一次全国工程风险分析技术学术会议论文集,第一次全国工程风险分析技术学术会议,南京:2006.

[7] 李翔,王辉.成套装置动态风险管理专家系统[J].中国安全生产科学技术,2015(8):192-196.

[8] 黄晨,刘旭峰,李静,等.石化装置综合风险分析方法研究[J].中国安全科学学报,2011,21(11):109-114.

[9] GB/T 26610.1—2011 承压设备系统基于风险的检验实施导则 第1部分:基本要求和实施程序[S].

[10] GB/T 26610.4—2014 承压设备系统基于风险的检验实施导则 第4部分:失效可能性定量分析方法[S].[11] 姚文迪,游革新,吴璐莹,等.一则液化石油气管弯头腐蚀失效的分析[J].石油化工设备技术,2010,31(3):54-57.

[12] 仇恩沧.石油化工设备的大型化-压力容器行业的机遇和挑战[J].石油化工设备技术,2004,25(1):6-10.

Discussion of Dynamic Risk Assessment Calculation Method for Petrochemical Static Equipment

Sun Guohao1Lu Jian2Ma Binliang1Zhuang Fakun3Li Jianhong1Xie Guoshan3Cao Luowei3Ge Liang3

(1. PetroChina Dushanzi Petrochemical Company Karamay 833600)

(2. Xinjiang Uygur Autonomous Region Inspection Institute of Special Equipment Urumqi 830002)

(3. China Special Equipment Inspection and Research Institute Beijing 100029)

Fluctuation of the chemical process parameters is common for the equipments in-service. It results in that the risk of equipments is dynamic. For the in-service special equipments, the corresponding parameters and calculation of the dynamic risk should be paid more attention. The influence factors used in failure probability calculation are analyzed in detail, and the influence factors corresponding to the dynamic risk are summarized in this paper. Referred to the characteristic of process industrial management, the factors are divided into operation, process, corrosion and fault. Through computer network port, the corresponding factors are read into the risk assessment system. Then the equipment dynamic risk is calculated and monitored. The results can be referred to guide the equipment safety management.

Petrochemical plant Static equipment Dynamic risk Influence factors

X933.4

B

1673-257X(2017)04-0024-06

10.3969/j.issn.1673-257X.2017.04.005

孙国豪(1968~),男,博士,高级工程师,从事特种设备检验、失效分析及评价等工作。

2016-10-28)