红外热成像叠减分析的应用探讨

李桢旻陶建涛李 涛张 洁张 莹

(1.南开大学 天津 300071)

(2.天津因科新创科技有限公司 天津 300051)

(3.中国石油化工股份有限公司天津石化分公司装备研究院 天津 300271)

红外热成像叠减分析的应用探讨

李桢旻1陶建涛2李 涛3张 洁2张 莹2

(1.南开大学 天津 300071)

(2.天津因科新创科技有限公司 天津 300051)

(3.中国石油化工股份有限公司天津石化分公司装备研究院 天津 300271)

本文探讨了利用红外热图像叠减分析方法识别金属壁厚减薄缺陷的可能性。结合蒸馏装置常顶挥发线出口第一弯头管线的现场实测数据,利用红外叠减分析软件对红外热图像进行了叠减分析,并使用超声波测厚仪验证识别结果的可靠性。研究表明:在平衡状态且外界温度不变的条件下,金属壁厚与温度之间无明显对应关系;在2个不同的热平衡状态下,用外壁温差判断壁厚大小比直接用检测的温度场数据有更高的可靠性;利用红外叠减分析法可以定性的识别金属壁厚薄弱区域,结合超声波技术可以快速评价金属减薄程度和状态。

无损检测 红外热像 测厚 叠减分析

红外热成像检测是无损检测中常用方法之一,它能有效简便地测取物体表面温度场分布情况、缩减测厚范围,是弥补超声、射线、磁粉、渗透和电磁探伤等常规无损检测技术局限性的重要检测技术[1,2]。

目前,国内的红外检测技术仍处于起步阶段,沈功田等[3]建立了大型管道试验装置,并对带有不同几何尺寸内部开孔缺陷的四种不锈钢和20#钢管进行了红外热成像检测试验,发现热成像技术十分适用于检测高温压力管道内部腐蚀缺陷,检测灵敏度能够满足压力管道安全运行的要求。另外,海军工程大学的范春利[4]对红外检测管壁减薄建立了物理和数学模型,提出了通过测量外壁面温度计算管壁厚度的计算方法。华北电力大学的曹春梅[5]利用红外测温技术,结合导热反问题求解,给出了一种根据圆筒外壁温度计算壁厚的方法。然而,目前大部分检测工作方面的研究如误差的分析、安全系数的提出、一维修正算法的应用[6]、检测结果的定量等研究仍停留在理论阶段,在实际工程应用的研究成果并不多。因此,快速应用于实践,解决现场实际问题是红外无损检测领域所面临的关键问题。

实际检测中,热图像虽然能反映被测物表面温度分布状况,但由于内外因素影响,多数情况下温度值并不能直观地反映被测物壁厚变化情况[3]。本文探讨了通过建立红外叠减软件处理并分析生成识别图像,快速识别壁厚薄弱位置的可行性,为提高现场红外检测分析的准确性提供一种新思路。

1 原理

金属管道外壁温度与减薄存在一定的对应关系,在q1、q2两种热平衡状态下,管道按照圆筒壁单层稳态导热传热计算公式为:

式中:

q1——状态1热流量,W/m;

q2——状态2热流量,W/m;

Δq——状态1与状态2的热流量差值,W/m;

λ——管材的平均导热系数,W/(m·℃);

t11——状态1管内壁温度,℃;

t21——状态2管内壁温度,℃;

t12——状态1管外壁温度,℃;

t22——状态2管外壁温度,℃;

r1——管内壁半径,m;

r2——管外壁半径,m。

1)若热平衡状态未发生变化时,热流量差Δq=0,假定管道内壁温度不变即t11=t21,则外壁温度不变即t12=t22,公式中r2/r1的大小无法计算。因此,壁厚的变化不能有效判断。

2)若热平衡状态发生变化时,热流量差Δq≠0,当金属管壁存在减薄缺陷时,即r2/r1减小,使得(t21-t11)-(t22-t12)差值减小。当t11、t21已知时,-(t22-t12)减小,即可通过外壁温差判断减薄情况。

上述讨论说明,在热平衡状态发生变化时,外壁温差能够反映壁厚变化情况。

叠减软件原理如下:在固定拍摄角度和拍摄距离的条件,在状态1的条件下获得图像A1,在状态2的条件下获得A2,在状态n的条件下获得图像An,将A1、A2…An输入软件,根据需要两两进行叠减分析,再根据需要输出最终结果C1。具体计算公式如下:

叠减法分析流程图如图1所示:

图1 叠减分析流程

2 实验设备

采用Fluke Ti32(#Ti32-12020069)非制冷微测辐射仪记录现场管外壁温度场。该型热像仪测试温度范围为-20℃~600℃,精度为±0.33%;热灵敏度不大于0.045℃,采集的图像大小为320×240像素,频率9Hz,发射率0.85;管道的壁厚由奥林巴斯38DL PLUS超声波测厚仪检测。

3 结果与讨论

3.1 外壁温度与内壁温度均不变(t11=t21,t12=t22)

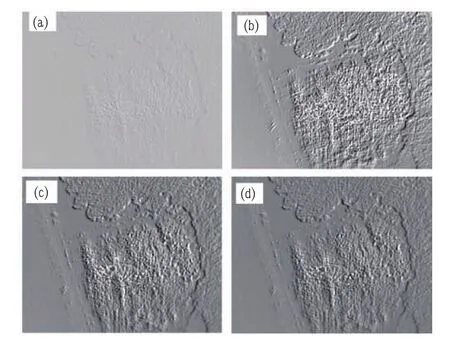

图2(a)、图2(b)分别为同一时间阶段,连续拍摄的红外热图像,假定暖气片中水温及拍摄期间室内的环境温度不发生变化。

图2(c)为叠减后得到的灰色热图像即计算结果C1,C1表面平坦,颜色分明,无明显凸起,表明在热平衡状态下,各像素部位的温度差值接近为零。

该实验能够得出初步结论:在接近t11=t21,t12=t22的环境中,温差并不能反映壁厚的变化。3.2 内壁温度和外壁温度均改变(t11≠t21,t12≠t22)

图2 家用暖气片红外热像

在金属材质相同的条件下,金属传热性能不发生变化,由于管内流体温度存在变化。根据理论测算,当内部温度发生变化后,壁厚薄弱位置的温度变化更大。被测试件选为某蒸馏装置常压塔塔顶挥发线出口第一弯头。在装置运行期间,图3为两个不同时间阶段拍摄的2组可见光图片和红外热图像图片。图3(a)、图3(b)为下午时间点1检测,环境温度2.0℃,图3(b)中方框区域温度最大值为77.96℃,最小值为40.79℃,平均值为64.34℃。图3(c)、图3(d)为下午时间点2检测,环境温度2.0℃,图3(d)中方框区域[与图3(b)中方框区域几乎完全重合]温度最大值为79.37℃,最小值为43.26℃,平均值为66.36℃。

图3 南蒸馏出口弯头在2个不同时段拍摄的可见光照片和红外热像图

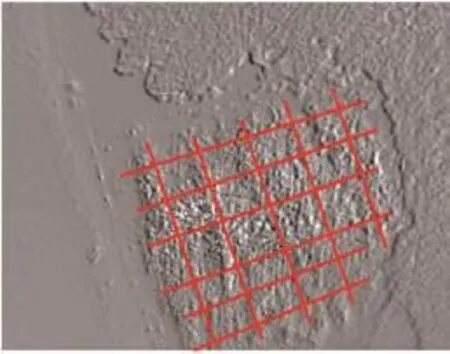

通过热图像数据叠减分析,并选择合适的温度区间显示,可以得到明显的显示效果。对图3两个状态的红外热像图进行叠减分析,结果如图4所示,图4 (a)为图3中图(d)-图(b)的叠减结果,最大值和最小值由实际的温度差值确定,最大值23.1℃,最小值-21.8℃,平均值2.3℃。即温度区间为[-21.8℃,23.1℃],从图4中并不能有效地分辨出壁厚薄弱区域。图4(b)为图4(a)将温度区间设定为[-5℃,5℃]显示的图像,图中白色部分为温度差落在[-5℃,5℃]之外的部分,从图中可以看出白色区域较多,甚至不能区分带漆层的部分和去漆层的部分。图4(c)为将图4(a)的温度区间设定为[-10℃,10℃]显示的图像,图中白色部分为温度差落在[-10℃,10℃]之外的部分,从图中可以看出白色区域变少,基本能区分带漆层的部分和去漆层的部分。图4(d)为图4(a)将温度区间设定为[-13℃,13℃]显示的图像,图中白色部分为温度差落在[-13℃,13℃]之外的部分,从图中可以看出白色区域又变少,不仅完全区分带漆层的部分和去漆层的部分,还将去漆层和锈层部分继续分成不同区域,即温度变化值在[13℃,23.1℃]的像素的分布情况。这些位置有可能对应壁厚较为薄弱位置。最终选择13℃作为逐级判断的区分点,更多的规律还需要进一步的总结。

图4 南蒸馏减压塔出口管道红外热图像

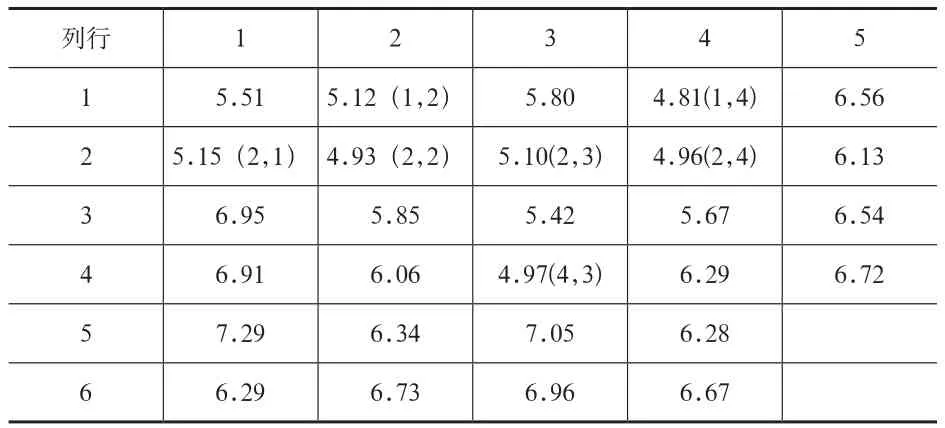

对红外检测图4中除去锈层和漆层区域进行超声波测厚,测点位置矩阵如图5所示,结果见表1。对比表1数据与图5温度变化较大的位置分布图,发现多数薄弱位置都包含在图5中坐标(2,1)、(1,2)、(2,2)、(2,3)、(4,3)、(1,4)、(2,4)等。(由于现场操作的原因,红外热像的像素点和现场超声波的测量点,不能完全精确对应。另外,该区域为局部腐蚀区域,超声测厚获得的数据也有一定的局限性)。该检测位置设计壁厚9.0mm,管道腐蚀相对较严重,最薄弱点达4.81mm,近46%被腐蚀。测量区域最大值7.29mm,与最小值相差2.48mm。

图5 超声波检测现场矩阵分布图

表1 红外检测矩阵点

图4(b)、图4(d)中温度较低的位置并不是表1中壁厚比较厚的位置,温度高的位置也不是壁厚较薄的位置,用2个状态的外壁温差的大小来判断壁厚有更高的可靠性。

4 结论

文中探讨了通过建立红外热图像专业软件,对不同状态的红外热图像进行叠减分析从而判断壁厚减薄区域定性分析的可行性。通过本文研究,对红外热像叠减法发现缺陷位置有如下初步结论和建议:

1)不同状态下红外热像叠减分析法可以定性地获得与壁厚减薄区域对应的位置图像,配合超声波测厚可以对缺陷情况进行精确判断。

2)通过改进红外热像叠减分析软件,细化温度和像素的显示结果,提高测厚的精度,采用精度更高的红外热像仪,可以开展定量分析研究。

3)对叠减结果进行差值方法处理会有效地提升对壁厚减薄位置的发现效果,促进分析模式由定性分析转到定量分析。

4)对叠减结果的分析最好由自动识别软件完成,快速识别壁厚最大最小的坐标位置,现场采用其他方式检测验证,可以有效提升检测的效率和精确度。

[1] 王迅,金万平,张存林,等.红外热波无损检测技术及其进展[J].无损检测,2004,26(10):497-501.

[2] 郭伟,董丽虹,徐滨士,等.主动红外热像无损检测技术的研究现状与进展[J].无损检测,2016,38(4):58-66.

[3] 沈功田,李涛,姚泽华,等.高温压力管道红外热成像检测技术[J].无损检测,2002,24(11):473-477.

[4] 范春利,孙丰瑞,杨立.管壁减薄的红外检测方法研究[J].激光与红外,2004,34(6):452-454.

[5] 曹春梅,张晓宏.一维非稳态导热问题的红外热诊断方案[J].激光与红外,2007,37(11):1198-1200.[6] Fan C,Sun F,Yang L.An Algorithm Study on Inverse Identification of Interfacial Configuration in a Multiple Region Domain[J].Journal of Heat Transfer,2009,131(2):3663-7.

[7] 黄学斌.红外热像检测技术在承压设备检验中的应用[J].石油化工设备,2014(4):76-82.

Application Discussion on the Fold Reduction Analysis of Infrared Thermography

Li Zhenmin1Tao Jiantao2Li Tao3Zhang Jie2Zhang Ying2

(1. Nankai University Tianjin 300071)

(2. Tianjin Inco Technology Co., Ltd. Tianjin 300051)

(3. Tianjin Petrochemical Equipment Research Institute Tianjin 300271)

The possibility of detected the reduction of metal wall thickness by using the infrared thermal image stacking analysis has been discussed in this paper. Combined with field test data on first elbow pipe of the top atmospheric, analyzed the infrared thermal images by infrared stacking analysis software, the reliability of results also were proved by ultrasonic instrument testing. The conclusion is that the metal wall has no corresponding relationships with temperature under the condition of equilibrium states and the constant temperature. Under the state of two different thermal equilibrium conditions, directly judge the size of wall thickness by temperature difference of exterior wall is more reliable than the testing data of temperature field. Infrared fold reduction method can be used to qualitative identification the weak area of metal wall thickness; combined with ultrasonic technology the thinning degree and the state of metal can be quickly evaluated.

Non-destructive testing Infrared thermography Thickness measurement Fold reduction analysis

X924

B

1673-257X(2017)04-0015-04

10.3969/j.issn.1673-257X.2017.04.003

李桢旻(1995~),男,本科,从事红外检测信息管理工作。

2017-01-11)