振冲砂桩加固技术在全禄水库施工中的应用

宋前军

(江苏淮阴水利建设有限公司,223001,淮安)

振冲砂桩加固技术在全禄水库施工中的应用

宋前军

(江苏淮阴水利建设有限公司,223001,淮安)

振冲砂桩加固技术是较理想的土石坝加固措施。以广东中山市全禄水库施工为例,分析振冲砂桩在水库大坝施工中的运用及对施工过程进行质量控制和质量检验情况。实践运用说明振冲砂桩不仅可以提高坝基土的密实度、增强坝基复合地基承载力,而且可以在砂桩内形成地下水通道、提高坝基抗“液化”性能,为水库长期安全运行提供基础保障。

振冲砂桩;加固;大坝施工;全禄水库;应用

水库大坝基础处理的方式多种多样,振冲砂桩加固法不仅具有施工简便、效果可靠、工期短、成本低及环境污染少等突出优点,而且因使坝基相对密度大大提高而加强坝体的强度和稳定性,所以振冲砂桩加固技术是较理想的土石坝加固措施。现以中山市全禄水库施工为例,分析探讨振冲砂桩在水库大坝施工中的运用。

一、工程概况

全禄水库工程位于广东省中山市大涌镇以西2 km石龙山上。总库容196.18万m3,有效库容187.51万m3,最大坝高 28.50 m,大坝轴线长度515.60 m,是一座以抗咸为主、兼顾防洪的小(1)型新建水库工程。工程主要由库区、大坝、溢洪道、放水建筑物、上坝公路、水库管理用房等部分组成。本工程大坝基础采用振冲砂桩进行加固处理。中标价为484.599 38万元,工期9个月;质量标准为合格。

设计勘探资料反映坝址区坝基地层结构由上而下为:黏土、黏土质砾、坡织土、全风化岩等,其中表层黏土全部清除,黏土质砾、坡织土、全风化岩为持力层。该区的抗震设防烈度为Ⅶ度,设计基本地震加速度为0.10 g。为了防止坝基在地震时发生“液化”使大坝失稳而失事,有必要对坝基采用振冲砂桩加固,即在坝基中冲孔回填砂砾料,形成良好的排水通道,抗御地震“液化”破坏,保证大坝安全、可靠。

二、振冲砂桩的工作原理及工艺参数

1.施工原理

振冲砂桩施工流程为:施工准备→测放桩位→桩机就位→沉管到设计高程→填砂→冲水密实→振拔管、填料→孔口投料密实→移机检测。

挤密砂桩法是以振动的方式成孔,成孔后在孔中灌填中粗砂密实而成直径较大的桩体,利用横向挤密作用,使地基土粒彼此靠紧,孔隙减少,而且孔隙被填满和压紧。桩体具有较高的承载力,群桩的面积约占加固面积的15%,以致桩和原土组成复合地基,达到加固的目的;土中水分可以通过砂桩流入砂石垫层排走,防止土体液化;在外加预压力作用下,软土中孔隙水压能较快地消散,从而加快地基沉降固结速度,提高土的固结度,增大地基承载力和抗震性能。

2.施工工艺参数

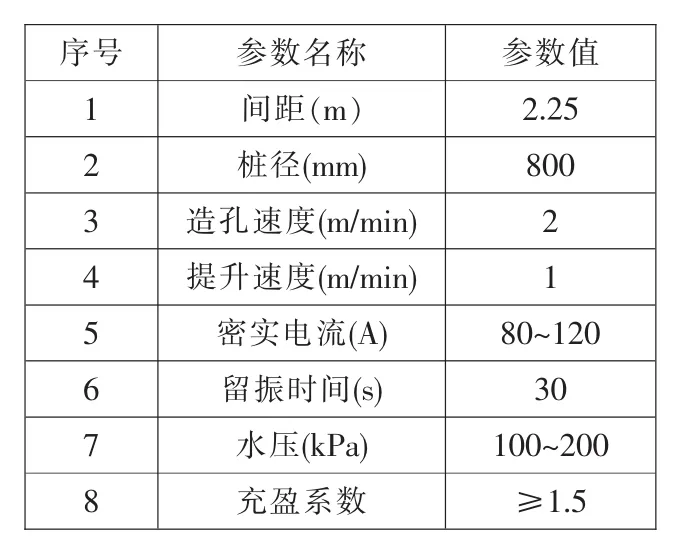

砂桩处理区域位于大坝坝基,平均设计桩长10 m,桩径为800 mm,间距2.25 m,桩顶高程为10.5~15.8 m,桩位呈梅花形布置。采用桩机起吊型号为ZCQ-75的振冲器,用装载机配合人工向桩内进行填料。

砂桩施打工程量55 610 m,桩底穿透淤泥层进入中砂层或粉质黏土层 50 cm,材料采用中粗砂,大于0.75 mm颗粒含量宜占总重的50%以上,含泥量应小于5%,渗透系数大于0.05 mm/s,施工过程中桩孔内填料量初步按桩孔体积乘以充盈系数确定,充盈系数应不小于1.5。 施工过程中砂桩垂直偏差小于1%,桩位偏差小于 50 mm,造孔速度控制在2 m/min内,振冲后桩基检验数量大于桩数的0.5%。

三、施工方法

1.施工准备

(1)平整场地

振冲砂桩前,测量人员测放出坝基施工范围,边线向外放2 m,然后清除坝基范围内障碍物,继续整平、初步碾压,场地平整度、压实度满足机械施工的要求;同时合理布置施工机械、输送管路和电力线路位置,确保施工场地的“三通一平”满足施工要求。

(2)材料检验

振冲砂料进场前,根据标准规定的检验批次、数量及检验方法对砂进行含泥量、级配检验,检验合格后方可进场。振冲砂采用淡水中粗砂,细度模数2.8以上,含泥量小于3%。

(3)机械设备

振冲砂桩采用振动沉管桩机,认真选型,合理安排机械进场,进场后进行组装、调试,检查到场桩机各项性能,保证运转良好。桩机采用JZB4-5液压步履式桩机,内置平底活页式桩尖,并设有二次投料口。采用ZCQ-75型振冲器。

(4)人员及技术

项目部组织进场施工人员学习施工技术文件,进行安全、技术培训,并对砂桩施工安全、技术要求进行交底,使所有参加施工人员明确砂桩施工内容、具体操作规程、技术标准、纠正措施等要求。

(5)工前试桩

施工前进行成桩工艺试验,试验区定在坝区中线两侧。先选取10根桩进行成桩工艺试验,然后进行击实试验、密实度试验,合格后检验和确定砂桩成桩施工方法、填砂量、拔管速度、留振时间、留振最大电流等关键工艺参数,制定实施性《振冲砂桩施工作业指导书》,并对现场施工人员及技术人员进行岗前培训。本工程试桩采用的主要技术参数见表1。

2.放线定位

项目部经过业主代表、设计及监理联合现场和书面交桩,并经过联合复测无误后,用全站仪测放出控制网和大坝的纵横向轴线,按设计文件要求测放出不同加固区域,在各加固区上用钢尺和测线实地测放出砂桩桩位并用红钎设立标记,一桩一签,保证桩孔中心移位偏差小于50 mm。

3.桩机就位

将调试好的桩机移动到备打位,对桩机进行调平、对中,调整桩机的垂直度,保证钻杆与桩位一致,偏差应在10 mm以内,钻孔垂直度误差小于0.3%;调试空压机、泥浆泵,使设备运转正常;校验钻杆长度,并用红漆在钻杆上标注深度线,保证孔底标高满足设计要求。

4.沉管到位

启动振冲器电机,振动桩管,使桩管缓慢下沉至设计深度。桩管下沉入土后,严格控制沉入深度,确保达到设计桩长。桩管下沉过程中,沿导向架并始终保持同导杆平行,如发生桩管偏斜须及时扶正桩管。

5.桩管灌砂

桩管插入到设计标高时,采用间隔法上料。上料时,严格控制灌砂量,按照计算灌砂量的1.5倍进行灌入控制。在拔管过程中不断进行补充砂料,直至灌满桩管。

6.冲水振密

为使填砂密实,采用冲水法,即向管内填砂的同时向管内充水。当桩管接近地面时,停止充水。

表1 试桩成果参数

7.振管投料

填满砂料后,首先把桩管提高1 m左右,桩端合页自动打开,桩管内砂料在自重的作用下流入孔内。留振30 s后,观察料斗中砂料变化情况,确定合页是否打开,如砂料不减少,继续向上提升振动桩管,到合页打开为止。边开振动器振动边缓慢提升桩管,提升速度为1 m/min。节奏控制在0.5 m/L,留振30 s;挤压时间控制标准,以桩管难以下沉为准。边振动边加水,不断补充砂料,如此反复升降桩管,直到桩管口到孔口附近。在此过程中要控制成桩桩顶高程,控制灌砂量满足设计要求,即实际灌砂量不小于计算值的150%。

8.沉管出孔

经检测,在桩顶高程及实际灌砂量达到设计要求后,提升桩管离开桩孔。

9.孔口投料

当桩管出孔后,砂桩末端约1 m左右未冲满,采用人工边向桩内投砂边向桩内充水,用振捣棒振捣密实至设计标高。

10.移机备打

完成一根砂桩施工后,桩管提至移车位,桩管尖对准下一桩位,准备下一根桩施工。

四、质量控制

为了保证振冲砂的各项性能指标符合施工规范、设计文件的要求,在砂料进场前,按检验试验标准要求进行原材料检验,要求为级配良好的中粗砂,细度模数2.8以上,其含泥量不大于3%。检验数量上,同一产地、品种、规格且连续进场的砂料,每3000m3为一批,不足3 000 m3按一批计。

①施工顺序及总体部署。总体施工分 4个施工区,左右坝肩处、坝基横轴线两侧各一个施工区。采用4台桩机同时施工,从坝基纵轴线开始向两侧方向推进,采用 “间隔跳打”法施工,即先打第一排桩,接着向前推进隔一排打第三排桩,然后再退回一排打第二排桩,依此类推。

②桩长控制。振冲砂桩前,用红漆在桩管上做好满足设计和工艺参数的高度控制线,作为施工现场的管理人员控制标准。严格控制桩顶高程和桩底高程,确保桩长符合设计要求,全部贯穿液化土层。

③严格控制砂桩施工质量“三要素”。留振时间、密实电流和填料量是砂桩质量控制三要素。

留振时间控制。留振时间是振冲器提升一段距离后停住,保持振动所需要的时间。留振时间与振冲器提升和下降的速度有关,上升或下降速度越快,留振时间越长。留振时间以密实电流是否达到规定值进行控制。施工中严格控制留振时间在30 s,振冲器提升速度控制为1 m/min,下降冲孔速度为2 m/min。

密实电流控制。密实电流是指振冲器停止下沉或提升,固定于某一点振动一定时间后,振冲器上所指示的稳定的电流值,这一稳定电流代表填料的密实程度。在施工中严格控制在80~120 A。

填料量控制。严格按设计文件规定的“充盈系数应不小于1.5”的规定要求进行控制。现场设立地磅,严格控制每根砂桩的用砂量。施工中按10%数量抽查计算砂桩的灌砂量。

④桩管垂直度控制。在依靠桩机自身进行垂直度控制外,施工时在桩机一侧且平行于桩管的位置,设立桩管垂直度观测架,以便随时校正桩管竖直度。

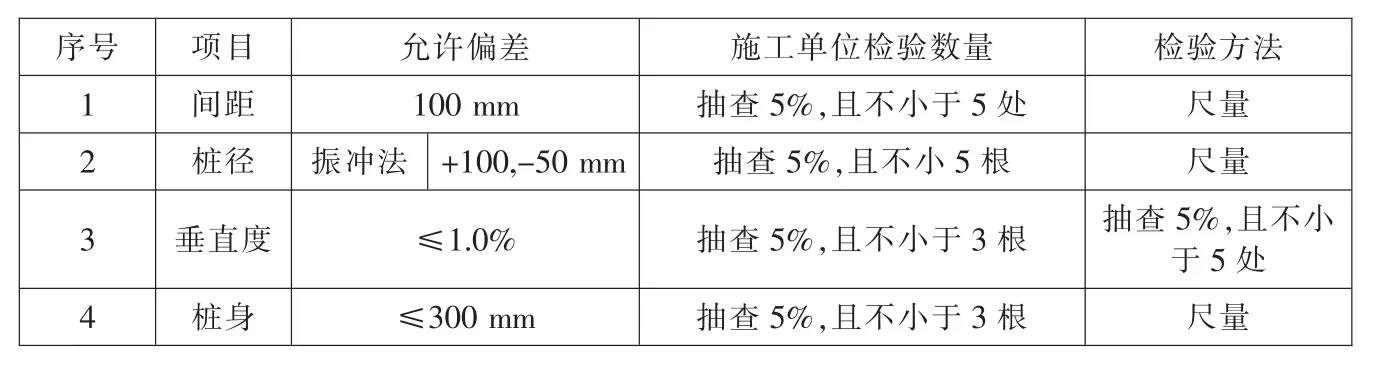

表2 砂桩参数控制

⑤硬土层或孤石的处理。在砂桩施打时,如遇硬土层或孤石,首先立即停机并留振1 min,然后在桩位旁边试打,确定硬土层范围,接着考虑在邻位桩上进行变更处理。

⑥密实度控制。严格控制每段砂桩的留振时间,正常在30 s;严格控制留振电流,正常为55A;严格控制冲水量,确保冲水充足;严格控制每桩实际用砂量,确保充盈系数。成桩达到规定的静置时间后采用动力触探试验对砂桩进行密实度检测,检测频率为砂桩总量的2%,随机抽查砂桩的连续性和完整性。

⑦断桩控制。要严格按试桩确定的工艺性技术参数及成桩步骤控制拔管高度、留振时间、留振电流,采用“先反插后提管”的方法防止塌孔、缩孔卡管活页打不开等现象发生。

⑧做好现场施工记录。对粒料粒径、含泥量、桩位、桩长、桩径、桩距、垂直度、填料量、冲水量、留振时间、留振电流进行实时记录,定机定人,现场管理人员24 h跟机作业,要求一桩一编号、一桩一张记录单,记录项目要齐全,字迹清楚,不得随意涂改,保证每颗桩原始记录真实,并按规定要求进行现场检测,对成桩进行全程控制,确保成桩质量。砂桩的间距、桩径、垂直度允许偏差及检验方法见表2。

⑨卡、堵管处理。卡管时,及时整修桩管活页,使活页开启灵活。为防堵管,可以在桩管就位时,采用在管底预铺砂料的方法,防止淤泥挤入桩底活瓣缝隙;雨天施工,因料场砂料含水量较大,桩管内的砂容易在激振力作用下达到密实而不易下落料,所以应每次少加料,常提升振动桩管防止堵管,及时清除装载机中的泥团。

⑩表层处理。在全部桩施工完以后,对坝基深度0.5~1.0 m范围内桩顶进行二次整平、振动碾压处理。

五、振冲砂桩质量检验

1.技术文件查验

施工过程中及完工后,对振冲砂桩的下列资料进行查验:①制桩记录及制桩一览图,仔细核对留振时间、填料量、振密电流、桩长、桩位、桩径等资料;②查验总的来料量,以便核对桩的实际用料量资料;③对填料的材质进行必要的强度、级配与含泥量试验。以上查验结果符合设计要求。

2.现场查验与测试

①在查验施工记录基础上进行如下查验:实地测量桩位、桩长、桩径,对偏桩、漏桩采取有效的补救措施;必要时进行现场开挖,查验桩径、填料、密实度。查验结果发现局部桩头部位有缺陷,经复打、补桩等措施达到设计要求。

②现场测试。采用灌砂法或环刀法进行现场的密实度测试,也可用标贯和静力触探进行测试。现场测试时,检测点选择有代表性的或土质较差的部位。测点放在桩与桩中心或振冲点与振冲点的中间处。检验点为100~200颗桩选取1~2孔,总数不得少于3孔。

本工程的所有砂桩、桩间土及复合地基经委托第三方检测全部合格,施工质量达到设计要求。

责任编辑 张瑜洪

Application of sand vibroflotation piles for strengthening of dam in Quanlu Reservoir//

Song Qianjun

Sand vibroflotation piles can be used for strengthening of earth and rockfill dam.Taking Quanlu Reservoir in Zhongshan of Guangdong Province as an example,performance evaluation of sand vibroflotation piles in terms of quality control and inspection during the process of reservoir construction were carried out.It is demonstrated that sand vibroflotation piles can ensure safe and long-term operation of the reservoir,as it not only increases the density of dam foundation soil and bearing capacity of composite foundation,but also has an“anti-liquefaction”function by forming underground passage within sand pile.

sand vibroflotation piles;strengthening;dam construction;Quanlu Reservoir;apppliction

TV697.32

:B

:1000-1123(2017)08-0056-03

2017-03-18

宋前军,工程师。