ACP1000核电机组钢衬里模块吊装技术研究

任阿琦 刘明辉 程振国

(中国中原对外工程有限公司,北京 100191)

ACP1000核电机组钢衬里模块吊装技术研究

任阿琦 刘明辉 程振国

(中国中原对外工程有限公司,北京 100191)

探讨了ACP1000核电机组钢衬里模块的主要技术参数,从起重机选择、模块吊装索具、地基承载力与风载荷计算等方面,分析了该核电机组钢衬里模块的吊装技术,为类似工程提供参考。

核电站,钢衬里模块,吊装技术,起重机

在ACP1000核电站中,核反应堆厂房安全壳为预应力混凝土筒体结构,其内壁设密封钢衬里。钢衬里主要由底板、加腋区、筒体、穹顶等四大部分组成的一个密封体,主要由Q235钢板焊接而成。模块化施工是将钢衬里壁板在拼装场地预制为若干筒体模块,利用大型起重机将模块整体吊装就位。钢衬里模块在吊装施工中,整体吊装重量大,多组吊索具协同受力,迎风面大,地基承载力要求高,因此,本文通过研究起重机选择,吊索具受力分析,地基承载力和风载荷等关键技术参数,希望为国内外核电项目钢衬里模块化施工技术提供借鉴。

1 钢衬里模块主要技术参数

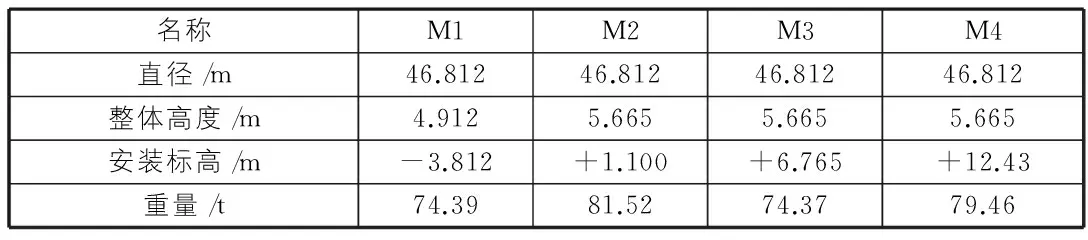

ACP1000核电机组中,安全壳钢衬里筒体的第一层至第四层采取模块化施工,即每一层为一个模块,共设四个模块M1~M4。模块M1的下口安装在加腋区环板的加强节点上,M2的下口与M1的上口对接,M3的下口与M2的上口对接,M4的下口与M3的上口对接。每个模块包括壁板、贯穿件和内侧走道板。壁板由钢板、环向和纵向加劲角钢和连接件组成内径R=23.4 m的筒体。各个模块的具体参数见表1。

表1 各模块参数表

每个模块均由12块车间预制合格的壁板拼装而成,壁板拼装完成后,在拼焊好的筒体上安装锚固件和贯穿件套筒,为减少因大直径贯穿件套筒自重引起的钢衬里板变形,吊装前在模块上仅考虑安装直径不大于550 mm以及距离下口环向焊缝不小于1 000 mm范围、距离上口环向焊缝不小于500 mm范围的贯穿件套筒,剩余的贯穿件套筒在模块吊装完成后安装。

2 吊装技术分析

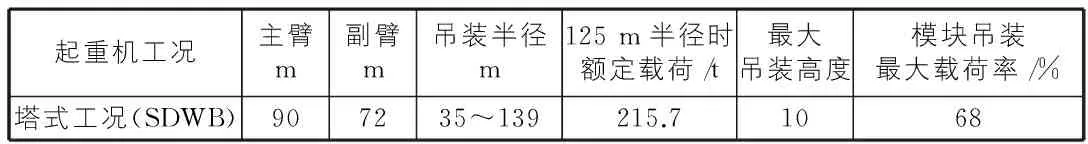

2.1 起重机选择

钢衬里模块的最大吊装重量为82 t,吊装专用吊索具的重量为65 t,吊装总载荷为上述重量之和,为147 t,工作半经为125 m,吊装高度为70 m。

根据上述吊装参数和核电现场现有的大型起重机的情况,拟选用的利勃海尔LR13000起重机,该起重机的具体参数如表2所示。

表2 起重机参数表

经计算,该起重机的吊装重量、起升高度、载荷率等均符合吊装要求。

2.2 模块吊装索具

1)主要参数。模块采用专用吊具网架进行吊装,网架上弦吊点数量为8个,沿圆周45°均匀分布。网架下弦吊点数量为48个,沿圆周7.5°均匀分布,下弦吊点的设计载荷为3.5 t,吊装压制钢丝绳索具与吊点平面所形成的角度β=54.5°。

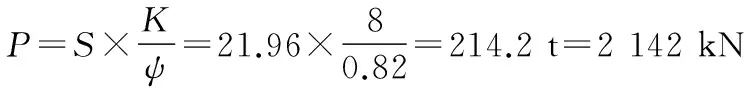

2)吊装主钢丝绳的计算及选取。吊装主钢丝绳受力计算。

Q1=G×K1×K2=118.1×1.1×1.1=143。

其中,Q1为模块及吊索具重量;K1为动载系数,K1=1.1;K2为吊点不均衡载荷系数,K2=1.1。

S=Q1÷n÷sinβ=143÷8÷sin54.5°=21.96。

计算可得,主钢丝绳受力21.96 t。钢丝绳的最小破断拉力总和计算如下:

其中,P为钢丝绳的最小破断拉力总和;K为钢丝绳安全系数,选取K=8;ψ为钢丝绳折减系数,选择ψ=0.82。经计算,可选用6×37(a)+IWR-1770,d=66 mm的钢丝绳作主钢丝绳,其最小破断拉力为2 740 kN。

2.3 地基承载力计算

根据履带式起重机自带软件计算可得,钢衬里模块吊装时,最大地基承载力要求60 t/m2,为降低起重机接地比压,专门制作了6 m×3 m×0.35 m的路基箱供起重机使用。钢衬里模块吊装时,路基箱横向铺设,接地比压根据其面积和履带接地面积作比较近似计算。则:

路基箱接地面积:S1=6×3×14=252 m2。

履带接地面积:S2=21×2.4×2=100.8 m2。

两者之比:252/100.8=2.5。

路基箱的不均匀扩散系数取1.5,故为钢衬里模块的地基承载力要求为60×1.5/2.5=36 t/m2。

2.4 风载荷计算

模块偏摆产生附加风载荷,使起重机负荷率增加。《起重机设计手册》中给出的起重机起吊物品所受的风载荷安全系数最小值为1.5%,为确保K2K3施工现场起重机的安全使用,将模块吊装风载荷控制在实际起吊重量的1%以内进行吊装计算。模块实际吊装重量取值147 t。筒体模块的迎风面积最大有效迎风面积为267.5 m2。

根据GB/T 3811—2008起重机设计规范中对起重机吊运物体作用的风载计算公式:

PWQX=1.2×AP×P。

其中,AP为有效迎风面积;P为工作状态计算风压,N/m2,P=0.625VS2(VS为风速)。

按照额定起重量的1%计算:

PWQX=147 t×1 000 kg×1%×9.8 N/kg=14 406 N。

将数据代入式中计算得:VS=8.47 m/s,钢衬里模块吊装风速控制在8.47 m/s之内,吊装过程的风载荷满足规范要求。

3 结语

钢衬里模块吊装作为ACP1000核电站建设过程中的重要施工活动,因其重量重、高空就位、迎风面大等特点,带来一系列的风险和困难。本文通过起重机选择,吊索具受力分析,地基承载力和风载荷等,提出钢衬里模块吊装技术的关键参数,为后续核电项目钢衬里模块吊装提供有益的借鉴。

[1] 刘 晓.核岛钢衬里筒体模块化吊装结构设计及可靠性分析[D].大连:大连交通大学,2012.

[2] 汪金海.AP1000核电机组钢制安全壳顶封头吊装技术[J].科技风,2013(8):32.

Research on steel lining module hoisting technology of ACP1000 nuclear power unit

Ren Aqi Liu Minghui Cheng Zhenguo

(ChinaZhongyuanExternalEngineeringLimitedCompany,Beijing100191,China)

This paper discussed the main technical parameters of ACP1000 nuclear power unit steel lining module, from the crane selection, module hoisting rigging, foundation bearing capacity and wind load calculation and other aspects, analyzed the hoisting technology of the nuclear power unit steel lining module, provided reference for similar engineering.

nuclear power plant, steel lining module, hoisting technology, crane

1009-6825(2017)10-0100-02

2017-01-21

任阿琦(1982- ),男,工程师; 刘明辉(1985- ),男,工程师

TU745.7

A