PCBN刀具切削高温合金切削力试验分析*

(哈尔滨理工大学高效切削及刀具国家地方联合工程重点实验室,哈尔滨 150080)

高温合金是以铁、钴、镍为基体,在高温环境下能承受复杂应力并正常工作的一种合金,拥有良好的热疲劳、热稳定、热强等性能,其在飞机制造、核能开发、能源化工等多个行业应用广泛。高温合金材料特性要求切削刀具具有较高的耐热性、足够的化学稳定性、优良的导热性能[1-2]。高温合金又是典型的难加工材料,在加工中往往产生很大的阻力,引起机床的振动和刀具的破损等,进而使工件加工质量和精度降低,因此对切削过程中切削力进行测量和分析是十分必要的[3]。

在高温合金切削力方面,王殿龙等[4]设计硬质合金刀具铣削高温合金K24试验,并讨论了切削力与表面完整性的关系,给出了铣削力经验公式;杜劲[5]通过涂层硬质合金刀具加工高温合金GH4169揭示了切削力随轴向切削深度、每齿进给量、主轴转速的变化规律;Okafor等[6]建立了在乳化液冷却条件下切削Inconel718的切削力模型,并在试验中取得了良好的预测效果;Bhopale等[7]在铣削Inconel718切削力模型的基础上,发现较大的刃倾角可以有效降低切削力。

尽管学者们对高温合金切削力进行了大量研究,但大部分试验采用硬质合金刀具,并且对高温合金切削力建立预测模型及模型参数优化的研究不多,探讨PCBN刀具负倒棱对切削力影响趋势的相关文献更是少见。相关研究证明PCBN刀具是较为理想的切削高温合金刀具,能够承受1000℃以上的高温,切削层材料发生软化时仍有较高的硬度、较好的耐磨性,与此同时,PCBN刀具属于脆性材料,负倒棱对其切削性能影响显著[8-9]。综上,本文设计并进行PCBN刀具车削高温合金GH4169试验,探讨负倒棱对切削力的作用情况,建立切削力预测模型并对其检验,进而从残差出发分析模型的可行性,为高温合金工艺参数优化提供一定的参考和借鉴。

1 高温合金切削力试验

1.1 试验条件

试验采用大连机床厂CKA6150数控车床,主轴最大转速2000r/min;Kistler9275B三向测力仪,配套Kistler5070A电荷放大器;选取倒棱宽度0.15mm、刀尖圆弧半径0.8mm的PCBN刀具,倒棱角度分别为-15°、-20°、-25°;试件材料选用GH4169,规格Φ 56mm×280mm。

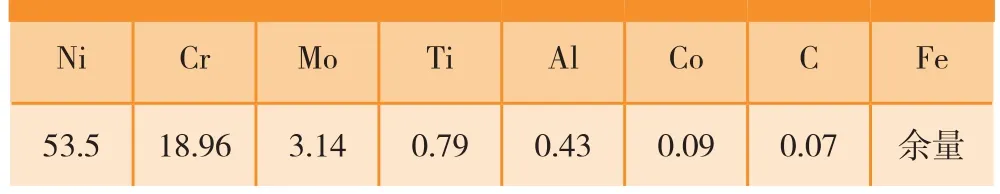

高温合金GH4169是一种多元素金属,含有Cr、Mo、Ti、Al、Fe等,主要元素质量分数见表1。另外特殊金相结构如金属化合物、碳化物使高温合金综合性能良好,GH4169的物理力学性能见表2。

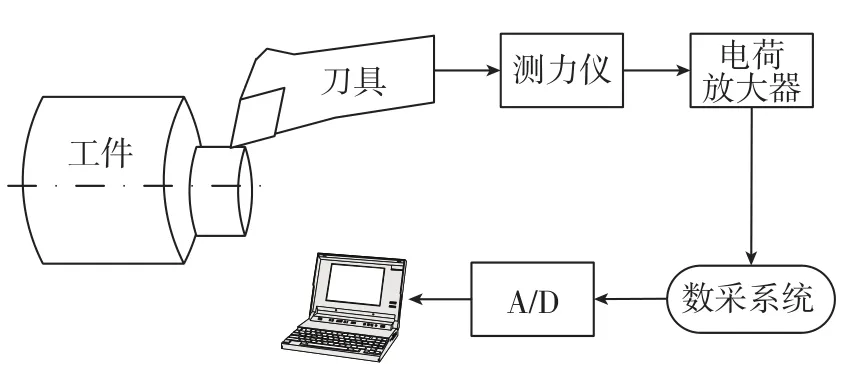

Kistler9275B三向测力仪与车刀刀杆固定,依次接出Kistler5070A电荷放大器、DHDAS动态信号采集分析系统、计算机,模拟信号转换成数字量后在计算机中保存、处理、打印,数据采集系统如图1所示。

表1 GH4169主要成分及质量分数 %

表2 GH4169的物理力学性能

图1 数据采集系统Fig.1 Data acquisition system

1.2 试验方案及测量结果

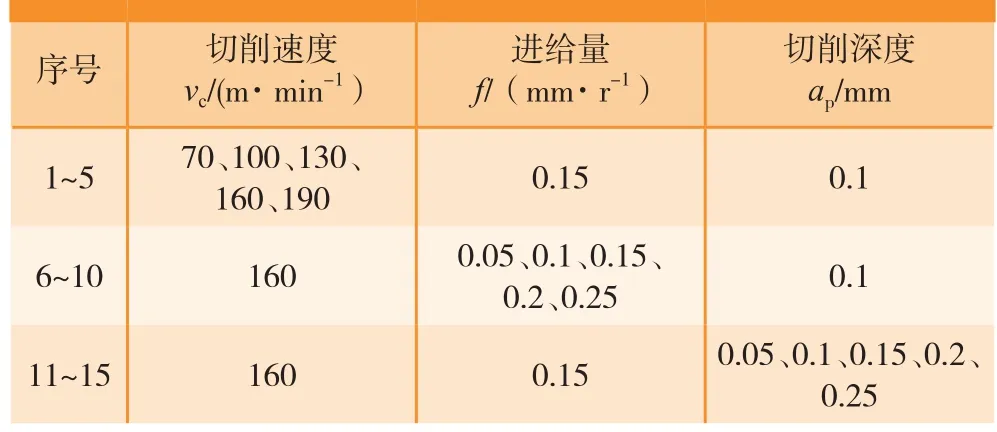

通过单因素试验,探究负倒棱对切削力影响状况,了解其作用显著范围,在此基础上进行多因素正交试验。参考相关文献[10-11]和实际生产经验,设计单因素试验和三因素四水平正交试验,干式切削GH4169,切削方案及测量结果见表3和表4,切削合力F合由切削分力计算可得。

表3 单因素试验方案

表4 正交试验表及测量结果

2 试验结果与讨论

2.1 单因素试验结果分析

切削刃磨出一定宽度、带负前角的倒棱对PCBN刀具提升切削效果作用显著,能降低崩刃机率,提高刀具使用率,倒棱处楔角还能有效降低切削热。倒棱宽度选择与切削用量和工件材料性能有关,试验主要探讨在不同切削用量下倒棱角度对切削力影响。

切削用量变化时,切削力随倒棱角度变化趋势如图2所示,三向切削力中径向力最大,主切削力次之,轴向力最小。其原因是:在切削过程中楔角增大,刀具对高温合金材料的推挤作用加剧,后刀面与高温合金材料之间的熨压作用强于剪切作用,从而使径向力大于其他两个分力。同时,在切削刃上磨出负倒棱,弹、塑性变形和摩擦阻力从刀尖转移到倒棱处,迫使被切金属的变形加大,切削力有一定程度增加。

对于径向力来说,在15°~25°范围内,随着倒棱角度的增加,径向力基本也在增大,主切削力、轴向力也具有相同的变化规律。分析其原因是:倒棱角度增大,楔角增加,虽然散热条件和刃口强度提高,但是刀具锋利程度下降,切削卷曲但不易折断,致使切削力增加。

2.2 PCBN刀具切削高温合金切削力预测模型

依据金属切削原理,PCBN刀具切削高温合金切削力预测模型为:

式中,CF是常数且大小取决于加工条件;vc为切削速度,m/min;ap为切削深度,mm;f为进给量,mm/r;xF、yF、zF分别为切削速度、进给量、切削深度的指数。

切削力预测模型是由多个自变量通过回归分析遴选最优组合共同来预测或估计因变量。对公式(1)两边取对数得:

设 y=lgF,x1=lgvc,x2=lgap,x3=lg f,b0=lgCp,b1=xF,b2=yF,b3=zF。可将公式(2)转化成:

将正交试验表中F合代入公式(3)中,得到多元线性回归方程:

则公式(4)可以表示为:

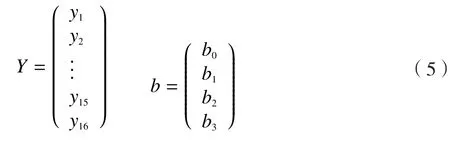

公式(5)和公式(6)可转化为矩阵:

图2 负倒棱对切削力影响Fig.2 Effect of negative chamfer on cutting force

利用最小二乘法可得[12]:

通过最小二乘法拟合,并以此建立切削力预测模型:

2.3 切削力预测模型优化

切削环境的复杂性致使基于试验的预测模型难以达到参数空间上的全局最优。试验采集的数据与模型输出往往存在一定的偏差,模型优化能够极小化目标函数,使两者达到最佳拟合程度。而残差能反映出用估计的回归方程去预测试验数据可能引起的误差,进而揭示预测模型与基本假定是否一致。因此,本文从残差出发分析模型可行性,修正人为因素和生产环境干扰因素造成的异常值。

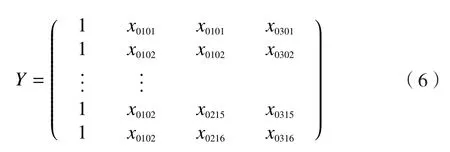

(1)统计量数值能揭示试验值与预测模型输出相对符合程度,拟合程度好表示模型是有意义的。对预测模型进行检验,包括R2值、F检验值、阈值f,与显著性概率相关的p值,见表5。R2值越靠近1表明预测模型越显著,一般地,R2>0.95表明显著性水平较高;F检验值必须足够大,特别是F检验值应大于阈值f;p值应该满足小于显著性水平。表5中各项统计量满足条件,说明预测模型有意义。

表5 预测模型输出项

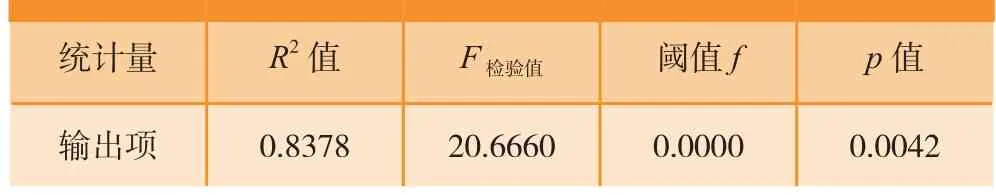

(2)R2值不够理想,表示某些异常点与其他点走向不相吻合,本次预测模型的异常点可以通过残差杠杆(图3)进行识别,根据莱特准则通过残差取值大小可以对异常点进行判断,莱特检验一般适用于样本数量≥10的情况,本次试验符合条件,故设定显著性水平为0.05,置信度则为95%,对于残差绝对值≥0.15(即3倍显著性水平)的异常点甄别。正交试验第6组即为异常点,如图3(a)所示;剔除后重新计算残差值进行判别,再次发现第13组数据为异常点,如图3(b)所示;两次剔除异常值后残差分布在0点附近均匀分布,即没有发现高杠杆点,代表数据中没有强影响点、异常点,如图3(c)所示。

图3 残差杠杆图Fig.3 Residual lever plot

改进后的切削力经验预测模型为:

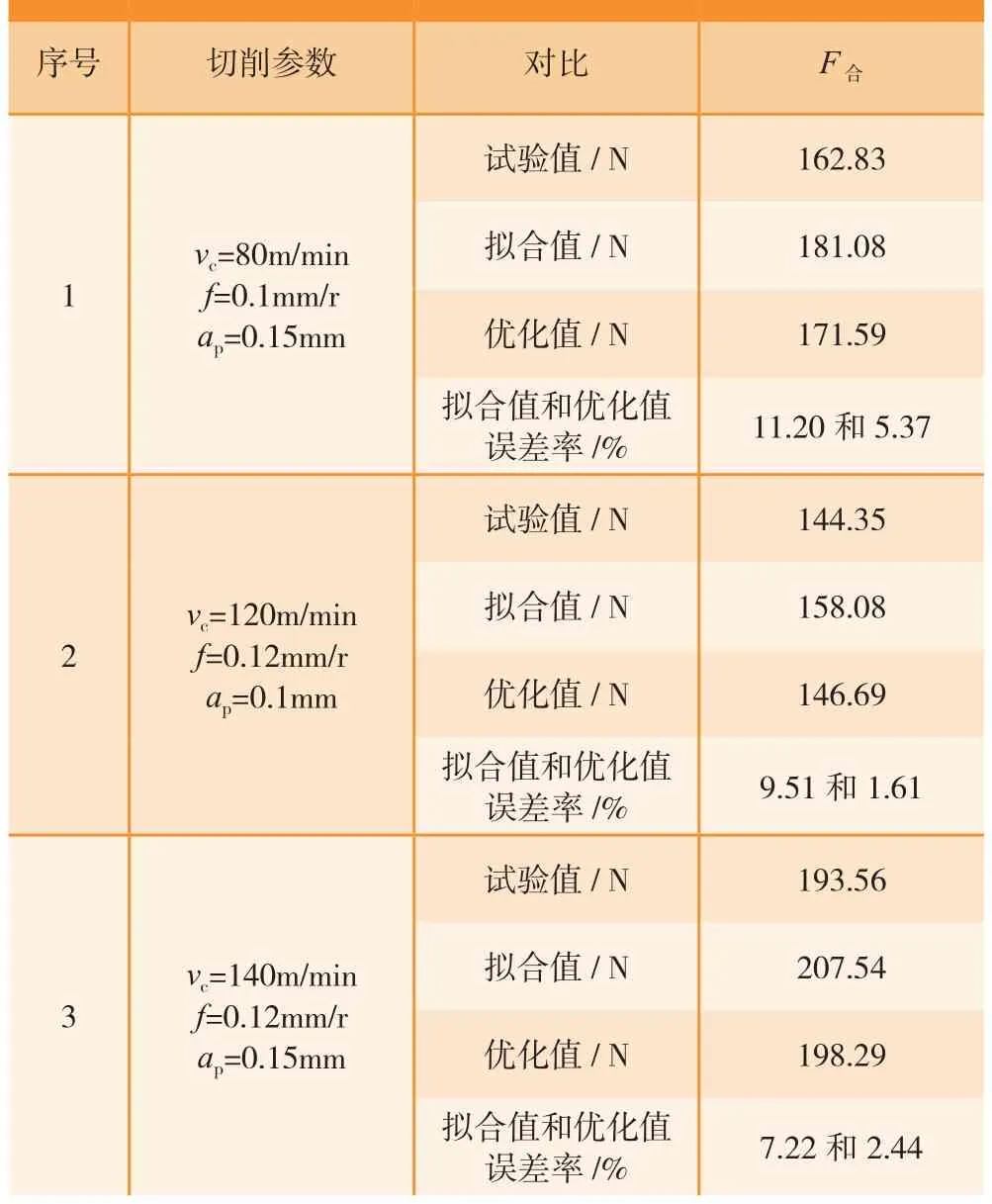

为了更好地对切削力预测模型进行检验,保证切削力预测准确性,在试验参数范围内任意选取3组不同参数组合进行验证,结果如表6所示,与试验值的相对误差如图4所示。通过表6中数据比较可知,切削力模型误差较小;相较而言,预测模型(10)比预测模型(9)误差更小,分析原因是切削过程中加工振动干扰到采集的切削力信号,导致模型(9)误差较大。综上,模型(10)得出的切削力预测结果可以提高预测与实际情况的符合程度。

3 结论

本文在单因素和正交试验的基础上研究PCBN刀具负倒棱、切削参数对切削力影响,进而对切削力预测模型的优化与验证进行探究,得出以下结论:

(1)通过单因素试验发现切削高温合金过程中径向力明显比主切削力、轴向力大;切削力随PCBN刀具负倒棱变化呈非线性变化,在实际生产中建议选用15°负倒棱,可以适当减小切削力。

(2)采用回归分析的方法建立了切削力预测模型,并通过残差分析优化模型以保证误差在可接受范围内;对模型准确性进行了验证,误差均在10%以内,模型能为切削力预测提供一定的参考。

表6 切削力对比分析表

图4 切削力误差对比Fig.4 Comparison of cutting force deviation

[1]陈国良. 高温合金学[M]. 北京: 冶金工业出版社, 1988.

CHEN Guoliang. High temperature alloy science[M]. Beijing:Metallurgical Industry Press, 1988.

[2]SHARMAN A R C, HUGHES J I, RIDGWAY K. The effect of tool nose radius on surface integrity and residual stresses when turning Inconel 718TM[J]. Journal of Materials Processing Technology, 2015, 216:123-132.

[3]YAMADA S, MAEDA Y, MOTOYOSHI T, et al. Tool wear characteristics of cylindrical cutting of nickel-based super alloy[J].Advanced Materials Research, 2016, 1136: 168-172.

[4]王殿龙, 荀志锋, 庞继有, 等. K24镍基高温合金切削性能试验研究[J]. 机械工程学报, 2002, 38(S1): 190-193.

WANG Dianlong, XUN Zhifeng, PANG Jiyou, et al. An investigation of the machinability of K24 nickel-based super alloy[J]. Chinese Journal of Mechanical Engineering, 2002, 38(S1): 190-193.

[5]杜劲. 粉末高温合金FGH95高速切削加工表面完整性研究[D]. 济南: 山东大学, 2012.

DU Jing. Study on surface integrity of FGH95 high speed machining of powder superalloy[D]. Ji’nan: Shandong University, 2012.

[6]OKAFOR A C, SULTAN A A. Development of a mechanistic cutting force model for wavy-edge bull-nose helical end-milling of inconel 718 under emulsion cooling strategy[J]. Applied Mathematical Modelling,2016, 40(4): 2637-2660.

[7]BHOPALE N N, PAWADE R S, JOSHI S S, et al. Analysis and modeling of cutting forces in ball end milling of superalloy inconel 718[J].Journal of the Institution of Engineers Mechanical Engineering Division,2011, 92: 11-18.

[8]刘献礼. 聚晶立方氮化硼刀具及其应用[M]. 哈尔滨: 黑龙江科学技术出版社, 1999.

LIU Xianli. Polycrystalline cubic boron nitride tool and its application[M]. Harbin: Heilongjiang Science and Technology Press,1999.

[9]任帅民, 李嫚, 张弘弢, 等. PCBN刀具断续切削淬火钢时负倒棱角度对其切削性能的影响[J]. 工具技术, 2010, 44(6): 13-16.

REN Shuaimin, LI Man, ZHANG Hongtao, et al. Effects of PCBN cutting tool’s chamfer angle on cutting property during process in interrupted turning hardened steel[J]. Tool Engineering, 2010, 44(6): 13-16.

[10]刘超, 艾兴, 刘战强, 等. 车削高温合金GH2132时切削力和表面粗糙度的建模与试验分析[J]. 工具技术, 2009, 43(10):19-21.

LIU Chao, AI Xing, LIU Zhanqiang, et al. Modeling and analysis on cutting force and surface roughness in turning of high temperature alloy GH2132[J]. Tool Engineering, 2009, 43(10): 19-21.

[11]王博. PCBN刀具切削GH4169试验及仿真研究[D]. 哈尔滨: 哈尔滨理工大学, 2016.

WANG Bo. Experimental and simulation study on cutting GH4169 of PCBN tool[D]. Harbin: Harbin University of Science and Technology,2016.

[12]刘志平, 石林英. 最小二乘法原理及其MATLAB实现[J].中国西部科技, 2008, 7(17): 33-34.

LIU Zhiping, SHI Linying. The principle of least square algorithm and its achievement by MATLAB[J]. Science and Technology of West China,2008, 7(17): 33-34.