基于STEP7功能块的PID控制仿真

陈午阳, 李强, 管延智

(北方工业大学 机械与材料工程学院,北京 100144)

基于STEP7功能块的PID控制仿真

陈午阳, 李强, 管延智

(北方工业大学 机械与材料工程学院,北京 100144)

PID控制器和西门子300/400 PLC(可编程逻辑控制器)在现代工业中用途广泛,但在现场调试过程中基于很多不确定因素调节时间长,成本高。对PID控制的基本原理以及参数调整的方法进行了,创新点在于介绍了一种利用西门子编程软件STEP7,WINCC和PLCSIM等相关的软件对简化的工业数学模型进行功能块编程模拟被控对象的输出和反馈,从而实现整个闭环控制的模拟,并且通过WINCC组态调节部分参数然后可以观察到变量的变化震荡曲线,从而证明了方法的可行性。

PLC ;PID;STEP7;功能块;模拟仿真

0 引 言

PID控制技术经过几十年的发展因其稳定性和可靠性在各行各业控制系统中占据了很大的份额,基于不同类型的数学模型,PID控制能取得很好的效果。基于西门子STEP7软件的强大功能将不同工业数学模型通过编程集成到功能块FB100当中模拟闭环控制系统执行和反馈部分,然后和西门子特有的PID控制模块FB41结合起来共同构成PID闭环控制系统,这样可以大大节省实际项目中调试的时间,节约人力和物力成本,并且对于学习PID控制的读者也是一个很好方法。

1 PID控制的基本原理

功能块 FB41提供了一种模块化的PID算法,PID控制器的输出u(t)与输入e(t)的关系式为[1]:

(1)

式中U(t)是PID调节器的输出,e(t)是PID调节器的输入,PID调节器是一种线性调节器,它根据给定值r(t)和实际输出值y(t)构成控制偏差e(t),将偏差e(t)进行比例P、积分I和微分D运算,再通过线性组合构成控制量对控制对象进行控制,其中KP为比例系数,TI为积分时间常数,TD为微分时间常数,U0是初始值。比例、积分和微分的作用是关联,参数可以分别调节,也可以只采用其中一种或两种控制规律[2]。

比例控制:即成比例地反映控制系统的偏差信号e(t),系统偏差一旦产生,控制器立即产生与其成比例的控制作用,以减小偏差。

积分控制:积分的控制作用主要用于消除稳态误差,提高系统的无差度。积分作用的强弱取决于积分时间常数TI,TI越大,积分速度越慢,积分作用越弱,反之则越强。

微分控制:微分的作用是能反映偏差信号的变化速率,具有预见性,能预见偏差信号的变化趋势,并能在偏差信号的值变得太大之前,在系统中引入一个有效的早期修正信号,从而加快系统的响应速度,减少超调和调节时间。

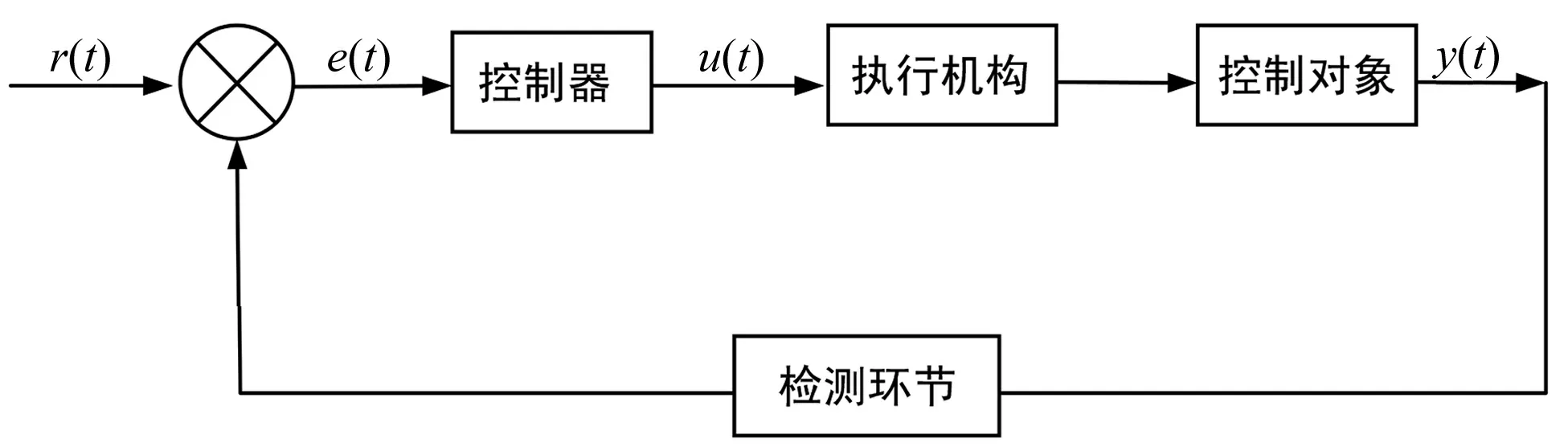

典型闭环模拟量PID闭环控制系统如图1所示。

图1 模拟量闭环控制系统

2 PID控制的模拟仿真

2.1 闭环控制的基本结构

1)模拟量闭环控制的数学模型

在工业生产过程中,大多数被控对象可以用一阶系统、二阶系统、一阶滞后系统、二阶滞后系统这几种数学模型来近似表达[3],不同控制系统的组成,所用的部件及其功能都是不同的,但是从控制理论的角度出发,只要数学模型相同,其动态性能必须相同,因此,不论控制系统的物理模型有何不同,都认为他们是有几种典型单元组成。

文献[4]中给出了创建模拟仿真的数学模型,但是没有给出模拟仿真时的震荡曲线以及在调试过程当中的曲线的变化,为了让读者在阅读的过程中能观察到模拟仿真的过程。所以在本文中增加了震荡曲线以及在参数变化过程当中的震荡曲线的变化,使仿真模拟更加形象直观。

文献[5]中利用 STEP7 提供PID标准程序块FB106和FB105组成的PID控制系统来模拟实际工业现场的闭环控制,但是缺少必要的数学模型来验证。在本文中的闭环系统用FB100来模拟3个串联的惯性环节和一个比例环节合并。

(1)比例环节的微分方程是:

C(t)=Kr(t)

(2)

传递函数是:

G(s)=K

(3)

式中K为比例系数,传递系数或者是放大系数。

(2)惯性环节的微分方程是:

(4)

(3)传递函数是:

(5)

式中T为惯性时间常数,S为拉普拉斯变换因子。

由惯性串联环节的等效可知:三个惯性环节串联起来之后的传递函数是:

(6)

式中GAIN为比例增益为TM_LAG1 - TM_LAG1惯性的时间常数,s代表自动控制理论中的拉氏变换的拉普拉斯变化因子,将某一时间常数设置成0,可以减少被控对象的阶数。

2)模拟量闭环仿真控制的结构

本文引用文献[6]数学模型并采用PI方法,在STEP7当中对控制对象简化的数学模型进行程序化设计而生成功能块FB100来模拟实际的执行机构和控制对象,与FB41组成闭环系统如图2所示,DISV是系统的扰动量。

图2 系统仿真组成

可借助人机界面上面I/O域来修改PID控制器和被控制对象的参数,通过运行用户程序,观察闭环控制的效果。

在该系统中的闭环用FB100采用三个串联的惯性环节来模拟被控制对象,然后通过FB100接收到的LMN信号经过运算输出OUTV转换为FB41的过程变量PV_IN作为反馈信号输入到PID控制器当中,进而实现PLC对模拟量的闭环控制模拟。

打开STEP7,新建一个PID控制项目,硬件组态,CPU的型号选取315-2DP,编译。打开WINCC生成一个新项目,项目中添加变量相关变量的趋势图,设置PG/PC接口将STEP7项目和WINCC项目连接在一起。

2.2 PID的控制程序以及参数的调整方法

1)PID控制程序初始化

在OB1中,用两个延迟定时器设置振荡电路,时间周期均为30 s,通过周期方波的形式给FB41功能块的SP_INT分别赋值,在接通延时定时器常开触点和常闭触点断开和闭合时分别赋值20%和70%,其中SP_INT数据类型是浮点型。

在启动组织块OB100中,设置功能块的初始值,如果没有设置初始值那么系统会自动的给功能块赋对应的参数赋默认值。其中:(1)令启动标志COM_RST为真,执行PID的重启功能,将PID内部的参数设置初始值。(2)设置采样周期CYCLE为200ms,FB100和FB41的采样周期要与OB35中的循环中断周期相同。(3)设置的PID的控制参数GAIN,TI和TD的初始值,设置AO模块为单极性输出设置上限为100%,下限0。

在FB100(程序代码省略)中设置其他的以下参数:(1)令启动标志COM_RST为真,初始化输出FB100的输出值和内部值。(2)设置采样周期是CYCLE为200 ms。(3)设置增益GAIN的初始值是3.0,三个惯性环节的时间常数(TM_LAG1-TM_LAG3)初始值分别是5 s,2 s和0 s。在退出OB100之前应该将启动标志位COM_RST复位,将PID控制器的给定值设置为70%。

为了保证PID运算的采样周期的精度,在循环组织块OB35中调用FB41和FB100。将控制器的输出变量LMN送给FB100的输入变量INV,将FB100的输出变量OUTV送给PID控制器输入变量PV_IN,利用两个数据块可以实现对模拟量的仿真。

2)PID控制参数的调整方法

为了减少需要整定的参数,可以首先采用PI控制器。为了保证系统的安全,避免出现系统不稳定或者是超调量增大的异常情况,在开始时应该设置比较保守的参数,例如增益不要太大,积分时间不要太小。给出阶跃给定信号,观察系统输出量的波形(在WINCC趋势图中可以观察到)可以获得系统的性能消息,例如超调量和调节时间。

如果阶跃响应的超调量比较大,经过多次震荡才能稳定或者是根本不稳定,应减少PID输出的比例系数,增大积分时间。如果阶跃响应没有超调量,但是被控量上升过于缓慢,过渡时间太长,应该按相反的方向调整相应的参数。

如果消除误差的速度较慢,可以适当的减少积分时间。反复调节KP和KI,如果超调量仍然很大,可以加上微分,KD从零开始逐渐增大,反复调节KP、KI和KD。

需要注意的是在改变增益的KP值同时也会影响到积分分量和微分分量,而不仅仅是影响到比例分量。总之,PID参数调节是一个综合的相互影响的过程,实际过程中的多次调试是非常必要的。

2.3 PID控制的仿真实验及结果分析

打开PLCSIM,切换到RUN模式,在STEP7中打开项目,根据调试的需要,可以用变量表修改和监控数据块中的变量,通过监控背景数据块,还可以看到功能块初始化时没有赋值的参数默认值[7]。

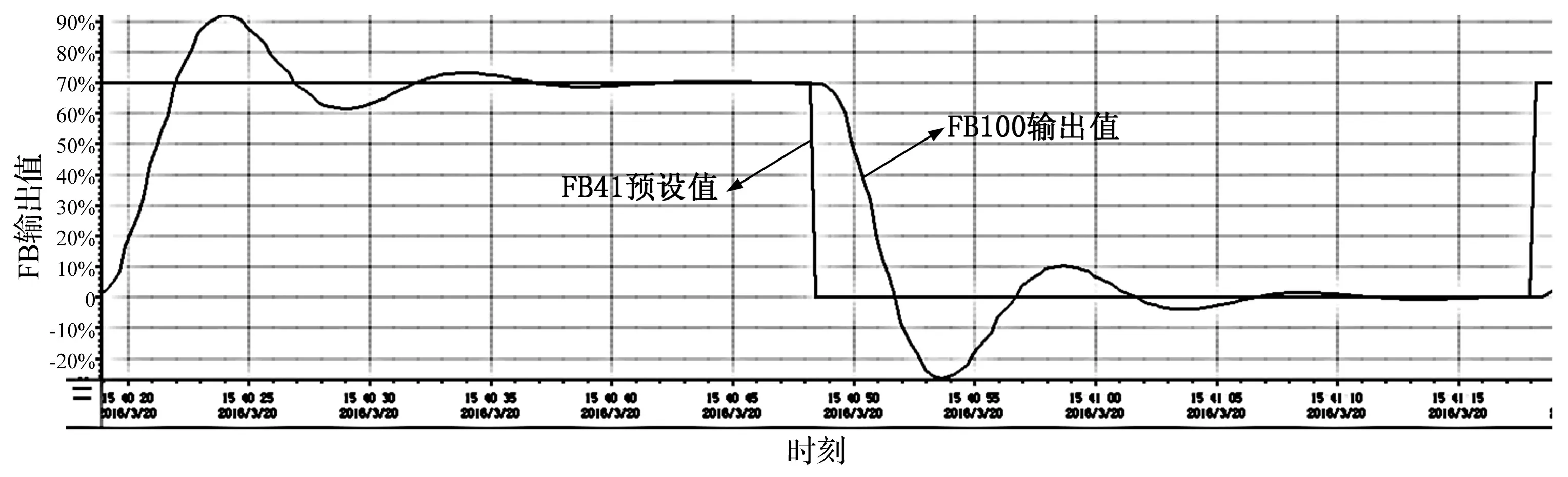

打开WINCC中已经完成的图形画面,然后和建立好的PLC项目建立连接,点击激活按钮显示出已经组态好的启动画面,此时CPU已经切换到RUN模式,出现了WINCC仿真画面板中的在线趋势图如图3所示,其中方形波是随时间变化的FB41预设值,震荡曲线是随时间变化的FB100输出值。

在图3中的PID 阶跃响应曲线的初始值是:比例系数是2.00,积分时间是0 s,微分时间是0 s,该曲线因为超调量增大,震荡时间长。

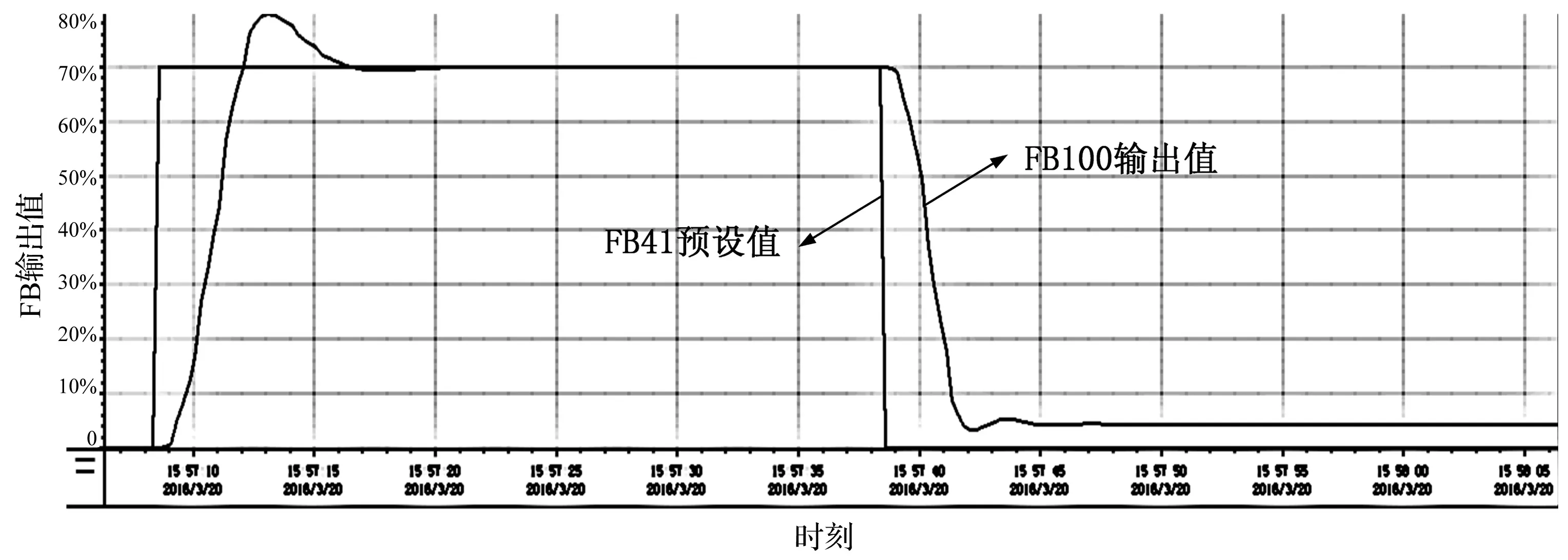

在图4中的PID 阶跃响应曲线的初始值是:比例系数是5.00,积分时间是0 s,微分时间是0 s,该曲线超调量相对于图3超调量减少,震荡时间减小。

图3 PID阶跃响应曲线1

图4 PID阶跃响应曲线2

图5 PID阶跃响应曲线3

在图5中的PID 阶跃响应曲线的初始值是:比例系数是5.00,积分时间是1 s,微分时间是0 s,该曲线超调量相对于图4超调量减小,震荡时间减小,但是下降沿却提前达到稳定状态,继续调节比例系数和微分出现的曲线不是理想中的曲线,并且曲线超调量越来越大。由于本系统设定值选取的原因在没有设置微积分时间常数的情况下系统就达到了稳定状态,但是在其他的情况下可能就需要设置其他的参数。

通过图3,图4,图5相互对比可以发现:在3个震荡曲线当中图5在趋向给定值的过程中第一个幅值A和第二个幅值B分别是A=12,B=3,即震荡曲线的衰减比是4,符合传统的震荡曲线指标。

3 结束语

通过对STEP7和WINCC进行组态,利用简化了的数学模型编写的功能块可以简单在计算机平台上搭建一个PID模拟量仿真系统。采用西门子STEP7和WINCC搭建的仿真平台开发时间短、成本低, 同时也可以根据实际工业环境中的情况构造数学模型采用理论计算整定法得出控制参数。由于本文所建立的数学模型的局限性以及缺少实验的验证不能真正的模拟工业现场设备真实情况。

[1] 王文强.基于S7-300与STEP7实现的PID控制器[J].化学工程与装备,2011,40(11),114.

[2] 杨巨庆,黄健,段丽华.PID控制技术与应用[J].哈尔滨师范大学(自然科学学报),2004,20(2):76-79.

[3] 陈玉,王静平,奚琳.智能PID控制器控制算法及其仿真研究[J].工程与试验,2009,49(1):66-69.

[4] 千博,杨庚辰,过润秋.自动控制原理[M].西安:西安电子科技大学出版社,2012.

[5] 卫苏军.STEP7中PID仿真实验的实现方法[J].电子世界,2013,35(13):108.

[6] 廖常初.跟我动手学S7-300/400PLC[M].北京:机械工业出版社,2010.

[7] 关朝旺,廖常初.西门子S7-PLCSIM仿真软件的应用[J].电工技术,2004,25(1):64.

The Simulation of PID Control Based on STEP7 Function Block

Chen Wuyang, Li Qiang, Guan Yanzhi

(College in Mechanics and Materials Engineering, North China University of Technology, Beijing 100144, China)

PID controller and Siemens 300/400 PLC (Programmable Logic Controller) are widely applied in modern industry, but have a long field debugging time and high cost due to many uncertain factors. This paper introduces the basic principle and parameter regulation method of PID control. As an innovation point, this paper further introduces an approach to use Siemens programming software STEP7, WINCC and PLCSIM to carry out function block programming for the simplified industrial mathematical model to simulate the output and feedback of the controlled object, thus realizing simulation of the whole closed-loop control. Moreover, the parameters in the WINCC configuration regulation part can be used to observe the vibration curve of the variables. Thus, the approach is proved to be feasible.

PLC; PID; STEP7; function block; simulation

10.3969/j.issn.1000-3886.2017.01.028

TP206+.1

A

1000-3886(2017)01-0095-03

陈午阳(1990-),男,河南平顶山人,硕士生,主要从事变截面辊弯成型装备自动化控制方向。

定稿日期: 2016-05-12