75 kg/m钢轨12号道岔尖轨、基本轨优化研究

王建香

摘 要:大秦铁路是国内重载运输线路,开通以来运量逐年增长,所以,对轨道结构,尤其是道岔提出了比较高的要求。在铁路运行过程中,经常出现道岔部件伤损严重、道岔状态不易保持、维护工作量大等问题。为了有效改善道岔的使用状态,延长道岔零部件的使用寿命,减少现场的维护工作量,特进行这项研究。

关键词:铁路道岔;尖轨;基本轨;75 kg/m钢轨

中图分类号:U213.4 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.07.016

1 背景阐述

75 kg/m钢轨12号道岔主要用于太原铁路局重载线路大秦线上。高密度、大轴重、大运量是该线路的3个特征。

在这种极端的运输条件下,道岔受不平顺冲击大,各部件磨耗快,尤其尖轨、基本轨在重载列车的频繁作用下,伤损发展快,更换频繁,人力、物力投入多,但道岔质量的提升是有限的,所以,优化道岔平面线型和结构,改善道岔的使用状态,延长重载道岔钢轨件的使用寿命,减少现场维护工作量是尤为必要的。为此,大同工务段、榆次工务器材厂、中铁咨询集团有限公司联合对75 kg/m钢轨12号道岔尖轨、基本轨进行优化研究。

2 研制过程

2.1 既有道岔使用情况调查

调查大同南站5组75-12号道岔使用情况,主要发现以下几个突出问题:①曲线尖轨磨耗严重,尖端有剥离掉块的情况;②尖轨尖端不密贴,尖端有1 mm以上的缝隙;③基本轨顶面有压溃和鱼鳞伤;④尖轨跟端大轨缝;⑤尖轨使用寿命比较短,现场更换的工作量大,所需费用多。

大同南站75-12号道岔部分尖轨使用情况如表1所示。

简要分析了道岔使用中出现的问题,发现影响尖轨寿命的原因有以下3点:①尖轨材质不良。目前,大秦线道岔采用的尖轨,是U75V材质的60 AT钢轨经过厂内淬火加工而成的,各厂淬火工艺不相同,效果差异也比较大。②道岔平面设计没有充分考虑尖轨的磨耗要求,尖轨前端比较薄。③尖轨降低值不良,导致尖轨过早受力,容易出现压溃和剥离掉块的情况。

2.2 优化方案的确定

针对75 kg/m钢轨12号道岔使用过程中存在的问题和影响尖轨寿命的因素,中铁工程设计咨询集团有限公司对道岔转辙器部分作了优化改进,具体内容为:①尖轨高度降低2~4 mm,使高度变化平缓,减少尖轨磨耗;②优化尖轨的轨头轮廓,加工尖轨轨头轮廓,R80圆弧段起点高度为0.42 mm,终点其高度降低至3 mm,改善轮轨关系,延长尖轨的使用寿命;③优化曲尖轨的平面线型,将其优化为半割线型,从尖轨50 mm断面至尖端作割线,割距值为3.2 mm,尖轨前端的宽度与既有尖轨相比,在同一位置轨头可加宽2.8 mm,有利于延长尖轨的使用寿命,不改变基本轨;④尖轨跟端接头轨缝按4 mm设计,接头螺栓孔与螺栓间装绝缘套管,避免尖轨跟端出现大轨缝。

3 试制过程

3.1 尖轨、基本轨加工方案的确定

中铁咨询集团有限公司优化设计了75 kg/m钢轨12号尖轨、基本轨后,榆次工务器材厂分析、研究图纸,并结合现有的3 000 t油压机、数控龙门铣、中频淬火线等设备,拟定了尖轨、基本轨加工方案,即:①AT尖轨、基本轨选用材质为U75V的60AT、75 kg/m在线热处理钢轨;②尖轨的跟端在3 000 t油压机上加工,设计、制作60AT-75压制模具,由预压、终压2次成型,压制加热采用中频加热炉;③跟端热处理工艺先对跟端1.1 m长整体加热,然后对轨头全喷风冷却;④轨头廓型用成型刀在数控铣床上加工;⑤尖轨跟端扭转在扭转机上完成;⑥尖轨、基本轨的调直、顶弯在400 t调直机上加工。

3.2 工艺试验

为了保证在线热处理钢轨的加工质量和产品性能,试制时,进行了U75V在线热处理钢轨切削试验、60AT钢轨跟端压制成75 kg/m钢轨试验、跟端变形段的热处理试验。

3.2.1 切削试验

尖轨、基本轨采用U75V在线热处理钢轨,其轨头硬度和淬火层深度大幅提高,切削加工困难。鉴于此,特选用了带涂层的硬质合金刀片试验,并调整了工艺参数。根据尖轨轨头轮廓定制了专用成型铣刀,其能满足产品的切削加工要求。

3.2.2 60AT-75 kg/m钢轨跟端压制试验

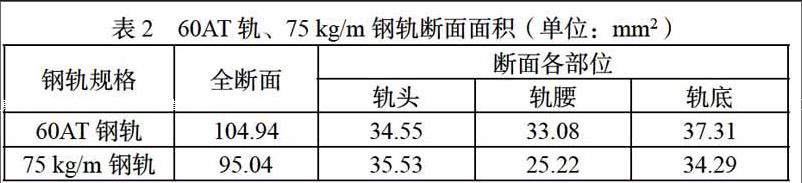

分析、比對60AT轨,75kg/m钢轨的断面面积和断面各部位面积,具体情况如表2所示。由表2可知,60AT轨轨头比75 kg/m钢轨轨头小,这不同于60AT-60 kg/m钢轨轨头大变小的情况。

对此,特改进了模具,主要有以下2点:①预压模设计考虑如何将60AT轨轨腰金属分配到75 kg/m钢轨的轨头。经过模拟试验,在预压模轨头下颚处预留了部分空间,终压时,由终压模挤压将预留部分金属填充到轨头下颚,使轨头下颚达到饱满。②在轨端设置限位块,加长变形段长度,消除了压制时轨端自由延伸导致的轨端轨头、轨底缺料的问题。综合此设计方案,制作了60AT-75 kg/m钢轨跟端压制模具。

通过中频感应加热炉,在3 000 t油压机上,利用60AT-75 kg/m钢轨跟端压制模具进行了多次压制试验,确定了合理的压制加热温度和压制工艺,压制过程如下:

预压过程:一次加热→轨头入底模→预压模合模→终压模合模同时大板整形轨底→出模。

终压过程:二次加热→轨头入底模→终压模合模→小赶板分次赶压轨底→大板整形轨底→出模。

检验成型段型式尺寸能满足标准TB/T 2344中对75 kg/m钢轨提出的尺寸要求。

3.2.3 60AT-75 kg/m钢轨跟端热处理

在线热处理AT钢轨的跟端,加热、压制后,其硬度、韧性大幅降低,与基体AT钢轨不匹配,必须重新热处理。所以,利用新引进的在线热处理AT钢轨跟端热处理工艺和专用设备,通过中频感应加热器和导向装置、跟端热处理专用冷却设备、钢轨送料装置等进行了多次工艺试验,确定了跟端热处理的加热温度、喷风压力等工艺参数。检测结果显示,跟端的硬度、金相组织、抗拉强度、延伸率等满足TB/T 412《标准轨距铁路道岔技术条件》的要求。

3.3 工装样板

3.3.1 跟端扭转工装

结合扭转机工作原理,设计、制作了夹紧60AT轨,跟端75 kg/m钢轨变形部分的顶头,以保证扭转质量。

3.3.2 基本轨铣削检测样板

铣削检测样板用于基本轨轨头铣削1∶4.47斜面的检测,以保证其与尖轨非工作面的密贴性。

3.4 基本轨、尖轨的加工

3.4.1 基本轨的加工

基本轨主要控制轨腰孔的位置精度和尖轨密贴段斜面的加工,曲基本轨还要保证曲线段圆顺无硬弯。其工艺流程为:坯料检查→锯切→铣削密贴边→钻孔→调直直基本轨(顶弯曲基本轨)→探伤→组装。

3.4.2 尖轨的加工

在试制前期,对尖轨进行多次跟端压制、跟端变形段的热处理工艺试验攻关,以确保其跟端外形尺寸和硬度达到标准要求。机加工主要控制轨腰孔的位置精度,尖轨工作边、非工作边和轨头廓型的精度,工作边直线度、曲尖轨要圆顺无硬弯。其工艺流程为:坯料检查→锯切→调直→跟端压制→跟端热处理→调直→取长→铣底→跟端探伤→钻孔→跟端扭转→铣削→检验→调直、顶弯→装配件→探伤。

3.5 试制过程质量控制

在75 kg/m钢轨12号道岔尖轨、基本轨的试制过程中,为了保证加工质量,技术人员要跟踪加工过程;车间加工严格执行“三检”“三按”制度;质检人员要依照图纸和技术标准要求,严格把关,对试制用的60AT轨、75 kg/m钢轨原材料施行入厂检验;对尖轨的跟端变形段磁粉探伤,全长超声探伤;对尖轨、基本轨的外形尺寸、外观、表面硬度等按要求逐项检验,有效控制试制质量,以达到设计和技术标准要求。

4 结束语

通过对75 kg/m钢轨12号道岔尖轨、基本轨的优化研究,试制后,在大同工务段进行了上道试用,试用半年后观察外观和磨耗情况良好,探伤检测未发现异常,则继续使用。由此表明,优化后的尖轨、基本轨能改善道岔使用状态,延长道岔钢轨件的使用寿命,减少线路养护维修的工作量,满足线路的使用需求。

〔编辑:白洁〕