氧传感器常见失效模式分析

杨淑玲,王文群,林丽安

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

氧传感器常见失效模式分析

杨淑玲,王文群,林丽安

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

介绍汽车氧传感器几种常见故障模式,分析失效模式,提出解决措施和对策,为氧传感器的应用及开发提供依据。

氧传感器;失效模式;故障分析

1 氧传感器进水

由于氧传感器线束导线毛细作用及氧传感器冷态时负压吸气,当传感器插接件防水等级低或导线破损时,水汽容易从插接件或导线进入传感器内部。进水失效是氧传感器失效模式中最典型的一种。

1.1 进水模式分析

水进入氧传感器内部后,通过参考空气腔流入传感元件内部,当电极加热时,水分汽化膨胀,导致传感元件头部爆破。水从插接件进到氧传感器内部,腐蚀氧传感器插接件端子或加热电极生锈,造成接触不良或开路。水进入氧传感器内部,携带的污染物(如HC)进入参考空气腔,导致氧含量基准变化,氧传感器输出信号漂泊不定。

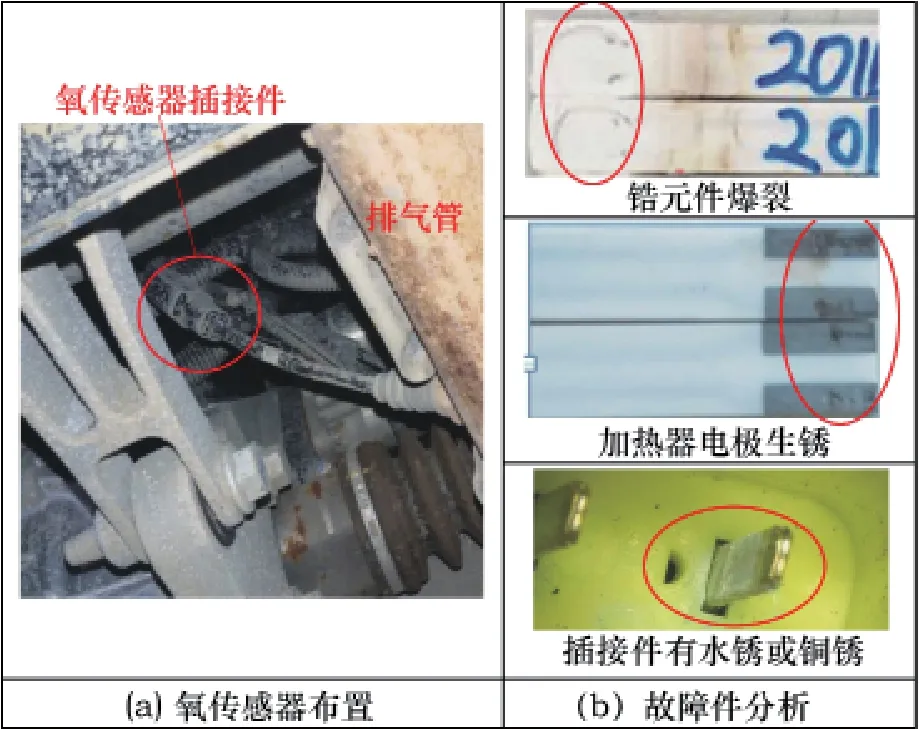

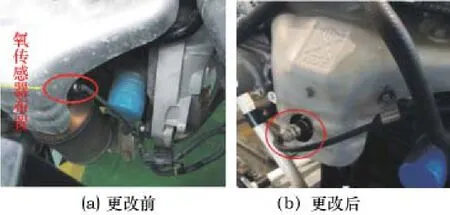

某一车型氧传感器安装位置偏低,在排气管上方约20 cm处(图1a),行驶时容易被泥水溅到,售后故障返回件相对其他车型多。对故障件进行分析,发现氧传感器锆元件爆裂、加热电极腐蚀、部分插接件有水痕与铜锈(图1b),判定为传感器进水失效。调高插接件离地高度,同时将插接件由竖直放置改成水平放置,避免插接件外部积水。更改后该车型氧传感器售后返回件数量明显下降。

1.2 解决和防护措施

由于氧传感器冷态吸气及导线毛细作用特性,相对整车其他传感器,更容易进水。因此,氧传感器设计或整车应用布置时,需要从以下几个方面考虑防水要求。

图1 氧传感器布置图及故障件分析

1)氧传感器插接件最好布置在发动机舱或车身内,当不能满足时,尽可能抬高插接件位置,降低水侵入和泼溅风险,且插接件按水平方向布置,避免积水。

2)如果插接件布置不能远离水溅风险,需要重新设计或使用防水等级高于6K的插接件。

3)氧传感器线束布置应增加固定约束,避免与周边零件干涉破损。

2 高温水冲击

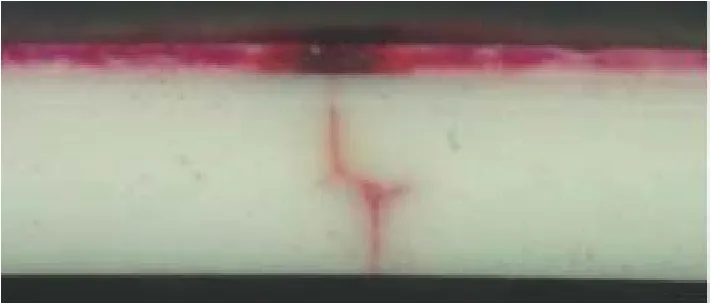

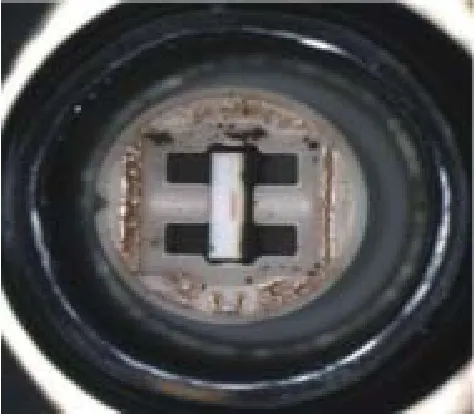

氧传感器只有高温才能被激活。氧传感器开始工作时,需要ECU控制加热元件,对传感器进行加热。氧传感器越早被加热激活,ECU尽早将混合气空燃比控制在理论值附近,越有利于整车排放控制。但是,在冷起动或某些工况下时,排气中水蒸气会冷凝在排气歧管内表面(包括氧传感器元件的表面)。此时加热元件加热,传感元件头部在高温时遭遇外部水源,在热应力作用下,导致锆元件表面开裂失效,即高温水冲击失效。高温水冲击裂纹如图2所示。

图2 高温水冲击裂纹

2.1 传统设计方式

传统设计中,ECU 通过延迟开启加热时间,保证在排气温度低于排气冷凝水露点温度时,感应元件头温度不高于350 ℃。同时,通过以下几种布置方式,避免锆元件遇水。

1)氧传感器及安装凸台接口处密封,防止锆元件受冷态水冲击。

2)氧传感器不要布置在容易蓄积水的排气管段及其下游位置。

3)氧传感器安装角度与水平面大于10°,避免排气中冷凝水在传感器头部聚积。

2.2 现有设计方式

现在氧传感器设计时,可以通过以下方式提高氧传感器耐水性,不需要ECU延迟加热时间,做到露点自由。

1)设计上使用新型锆元件涂层或双涂层,降低水的扩散速度,水在到达锆元件之前被蒸发掉。

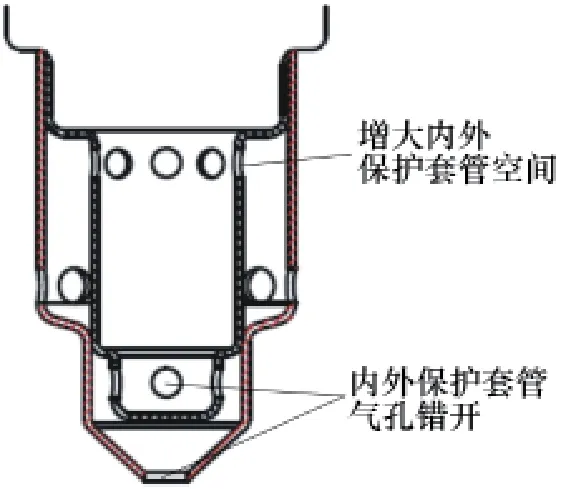

2)使用新型保护套管(图3),增大内外保护层空间,增加内外层间蓄水能力,防止水浸入内保护套管;防止水直接从顶端孔溅入,水从保护套管顶端孔排出。

3)降低锆元件工作温度。

图3 新型保护套管结构

3 氧传感器高温失效

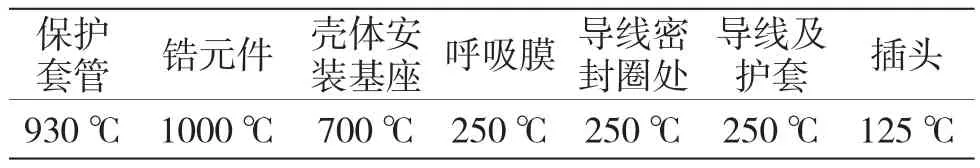

氧传感器热量来源主要是发动机排气热,热量沿着排气歧管及传感器本体传递,直接辐射到氧传感器各个部位。传感器各组成部分设计时,均需满足表1最高温度要求。但传感器实际应用不当,如安装基座高度低于设计要求,热传递途径变短,热辐射大;氧传感器布置在发动机隔热罩内,发动机隔热罩对发动机散发的热量有汇集作用等,这些极高辐射热使传感器各部位所受热量高于设计值,导致氧传感器烧坏。

表1 氧传感器各部件耐温要求

3.1 高温失效现象

某车型开发过程中,整车试验时发现发动机故障灯常亮,清除故障后继续试验故障仍重现,读取故障信息为:上游氧传感器电热控制电路开路。把故障氧传感器拆下后发现:①部分位置呼吸膜消失,被烤熔化;②传感器尾端的导线密封圈松脱,线束松动。见图4。

对故障件做X光检查,端子有不同程度移动,造成接触不良。分析原因为氧传感器安装在排气歧管隔热罩内(图5),受隔热罩热量汇集作用,氧传感器工作环境温度高于其各部件耐高温要求,导致传感器高温失效。将前氧传感器安装位置调整到隔热罩外侧迎风面,散热效果好,故障消失。

图4 氧传感器故障件

图5 氧传感器安装位置

3.2 解决和防护措施

通过优化标定,降低发动机排气温度;优化排气歧管及隔热罩设计以达到更好散热效果;氧传感器布置在排气歧管隔热罩外发动机迎风面,可以避免氧传感器高温失效。此外,对于整车新布置氧传感器,需要进行整车热害试验,对氧传感器进行测温摸底,确保氧传感器各部位工作环境温度低于传感器耐温要求。

4 氧传感器中毒

整车所用油品含杂质,油气混合气、发动机润滑/密封系统中含有Si、Mn、Ca、Zn、P等元素燃烧不完全,从排气歧管进入氧传感器内部,造成氧传感器中毒。氧传感器中毒是指氧传感器的传感元件收到污染而失效,可分为物理性和化学性两种。物理性中毒是由于尾气中夹杂微粒物,沉淀在传感元件表面,堵塞多孔层,造成传感元件内外侧氧离子浓度差出现偏差,输出信号不准确。化学性中毒是由于汽油或润滑油中Si、Mn、Zn 、P等元素与传感元件发生化学反应导致传感元件失效[1]。氧传感器中毒是经常出现且比较难防治的一种故障模式。

4.1 硅中毒

汽车使用的汽油、润滑油中含有硅化物,发动机密封衬垫、排气系统、进气系统树脂材料等含高挥发性硅树脂材料等,不完全燃烧生成 SiO2、SiO。

SiO2沉积在氧传感器传感元外表面,封堵传感区域,降低透氧能力,引起传感器输出电压偏向于稀或负电压范围内。SiO附着于电极周围,与电极发生反应形成PtSi,影响传感元催化作用,电极活性下降,影响氧传感器从浓到稀转变信号。

拆解硅中毒氧传感器,在传感器保护套管和传感元上可看到白色粉末附着,如图6所示。

图6 硅中毒

4.2 锰中毒

汽油无铅化要求后,MMT替代四乙基铅作为抗爆剂提高汽油辛烷值。MMT燃烧后产生的Mn氧化物沉积传感元件表面,存在储氧作用,影响信号精度。随着Mn含量增加,精度影响程度加重。同时,与添加剂中的P、Ca、Zn、Si等形成结晶或釉体堵塞保护层,降低透氧能力,影响传感器信号转换时间。锰中毒氧传感器保护管上有褐色粉粒,受污染传感元上可看到绿色物体,如图7所示。

图7 锰中毒

4.3 机油油垢污染中毒

随着汽车使用时间加长,在发动机润滑油中的Ca、Zn和P也会进到排气系统,与传感元电极反应以及堵塞多孔层,使氧传感器性能退化。氧传感器性能退化程度,取决于中毒材料的数量和材料堆积的温度、流动等。机油油垢中毒会导致在浓到稀和稀到浓转变时传感器响应时间慢。

解剖受机油油垢污染的氧传感器,发现传感元件及绝缘体上面均有油污存在,如图8所示。

对于污染物颗粒堵塞传感元表面多孔保护层,通过适当增加多孔保护层孔径,一定程度上可以减少传感器堵塞中毒失效;或者定期提高排气高温,燃烧污染物颗粒,但这种方法会影响发动机性能及整车油耗,且污染物也会再生。当前,从传感器设计上,可通过研制抗毒的传感元件材料及使用新涂层材料,加强传感元件防护等方式预防传感器中毒,但并不能消除氧传感器中毒问题。随着汽车排放法规越来越严格,油品中有害物质进一步下降,氧传感器中毒得到缓解。

图8 机油油垢中毒

5 线束断裂

对氧传感器售后返回件进行分析,线束断裂位置主要集中在密封塞或连接器线束导线压接附近。断裂主要原因是:氧传感器导线短时间内受过大拉力断裂;线束布置不合理导致疲劳断裂等。常见线束布置不合理情况如图9所示。

氧传感器线束布置时,线束不能拉扯或扭曲。传感器线束长度大于200 mm或线束与周边零件有干涉时,需要增加固定。固定线束护套必须根据发动机振动和排气管实际摆动情况来确定位置,确保在摆动最大情况下,线束余量大于12%。氧传感器安装好后,禁止过度用力拉拽传感器线束。

图9 线束布置不合理情况

[1] 苏伟宗,冯翠屏.氧传感器失效分析及预防[J].中小企业管理与科技,2016(4):136-137.

(编辑 心 翔)

Co mmon Failure Mode Analysis of Oxygen Sensor

YANG Shu-ling, WANG Wen-qun, LIN Li-an

(SGM-WULING Automobile Co., Ltd., Liuzhou 545007, China)

This paperintroduces several co mmon fault cases of the oxygen and analyzes the failure mode and proposes corresponding solutions, which provides useful reference for oxygen sensor application and development in the future.

oxygen sensor; failure mode; fault analysis

U463.6

B

1003-8639(2017)04-0055-03

2016-08-10;

2016-09-08

杨淑玲(1983-),女,工程师,主要研究方向为发动机电器零件设计。