Φ159mm悬浮器断裂原因分析

葛明君

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

·试验研究·

Φ159mm悬浮器断裂原因分析

葛明君

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

通过现场井况、断口形貌、材料的化学成分、力学性能和几何形状等因素综合分析了Φ159mm悬浮器断裂机理,确定了Φ159mm悬浮器内螺纹发生早期疲劳断的原因,即由于内螺纹丝扣牙底严重的应力集中以及材料的脆性共同作用而导致。

悬浮器;断裂

1 失效情况

某油田一油井正常钻进至井深2 183 m时进行检查,悬重为830 kN,泵压9 MPa,方钻杆外余1.2 m,均正常,于是停钻,并提起钻具准备接单根。提起钻具后,发现钻具悬重降至580 kN,泵压降至5.5 MPa。5:00开始起钻,13:00起钻完毕,发现Φ159 mm悬浮器连接体与花键体连接处的内螺纹部位断裂。该悬浮器总长为5.18 m,断口上部长度为3.26 m,断口下部长度为1.92 m。

钻进时钻具组合为:

J22钻头+Φ214 mm钻具稳定器+Φ178 mm短钻鋌+Φ214 mm钻具稳定器+Φ178 mm钻铤+Φ214 mm钻具稳定器+Φ178 mm减震器+Φ178 mm钻铤+Φ214 mm钻具稳定器+Φ159 mm钻铤+Φ214 mm钻具稳定器+Φ159 mm钻铤+Φ214 mm钻具稳定器+Φ159 mm悬浮器+Φ214 mm钻具稳定器+Φ159 mm钻铤+Φ127 mm加重钻杆+Φ127 mm钻杆。

钻井时钻井参数为钻压240~250 kN,转速60~65 r/min,密度1.08~1.10 g/cm3,泵压8~9 MPa,排量25~28 l/s。

该断裂失效的悬浮器使用井段为2 018~2 183 m,进尺165 m,钝钻时间为22 h。

据井队反映,钻进过程中钻头工作平稳,无蹩钻和跳钻等现象,悬浮器保持悬浮钻压240~250 kN。

2 断口形貌分析

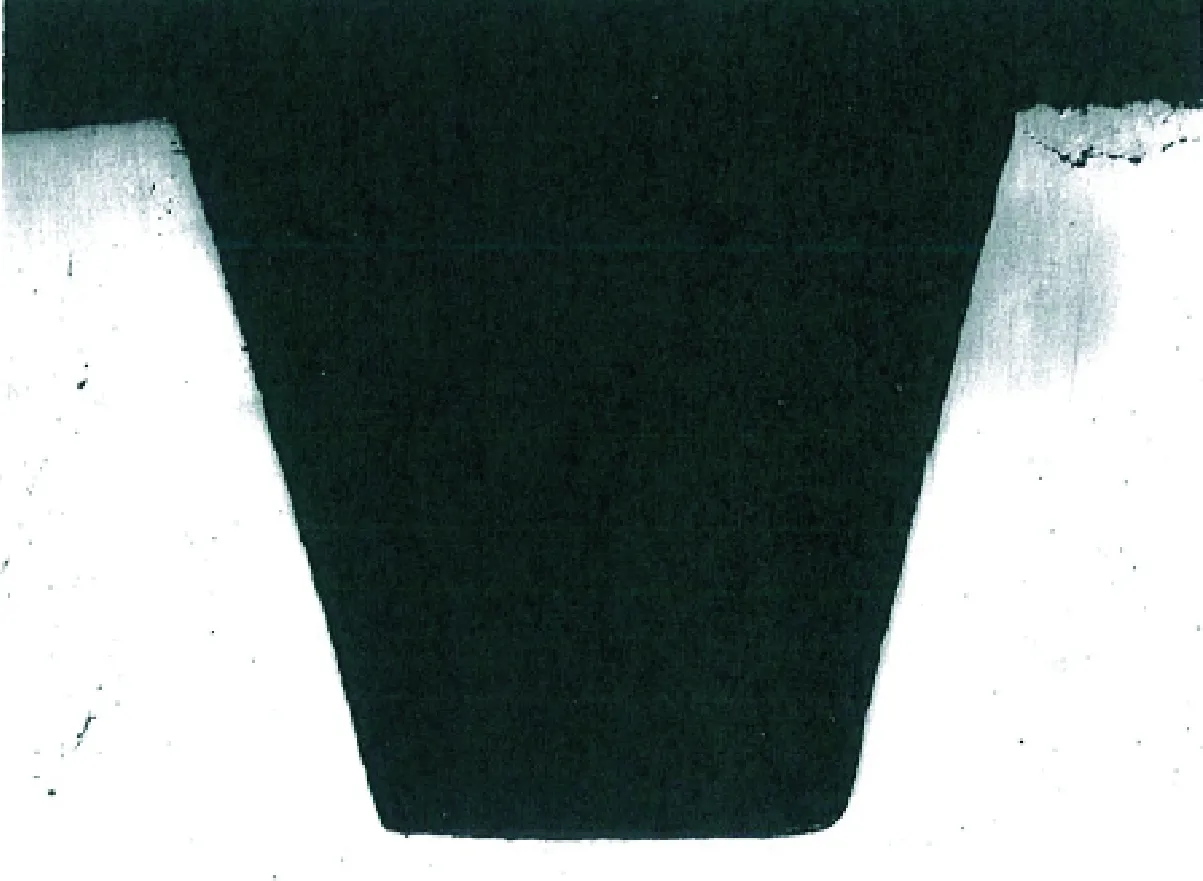

该断裂悬浮器的宏观断口形貌如图1所示。

图1 悬浮器宏观断口形貌(0.47倍)

从图1可见,该悬浮器断口面可分为两个区域,一个是平坦区,与悬浮器轴线垂直,另一个是斜面区,与悬浮器轴线夹角为锐角。平坦区断口表面较平整,呈现疲劳特征,即为裂纹疲劳扩展区。斜面区较粗糙,并隐约可见一次性扩展形貌,因而斜面区主要为瞬断区。根据平坦区和斜面区所占的面积,疲劳区和瞬断区的面积约各占整个断口面面积的50%。经仔细检查,疲劳区裂纹均起源于丝扣牙底,且具有多源特征。

该悬浮器连接体与花键体连接处的螺纹为梯形细扣,其中断裂失效的内螺纹牙底形状如图2所示。

从图2可见,该内螺纹牙底两侧圆角处几乎没有过渡圆弧,其中左侧圆角最为明显,经测量,左侧圆角处的圆角半径约为0.02 mm,由此可见,内螺纹牙底两侧圆角处应力集中严重。

图2 悬浮器断裂失效的内螺纹牙底形状(25倍)

3 理化检验

3.1 化学成分检测

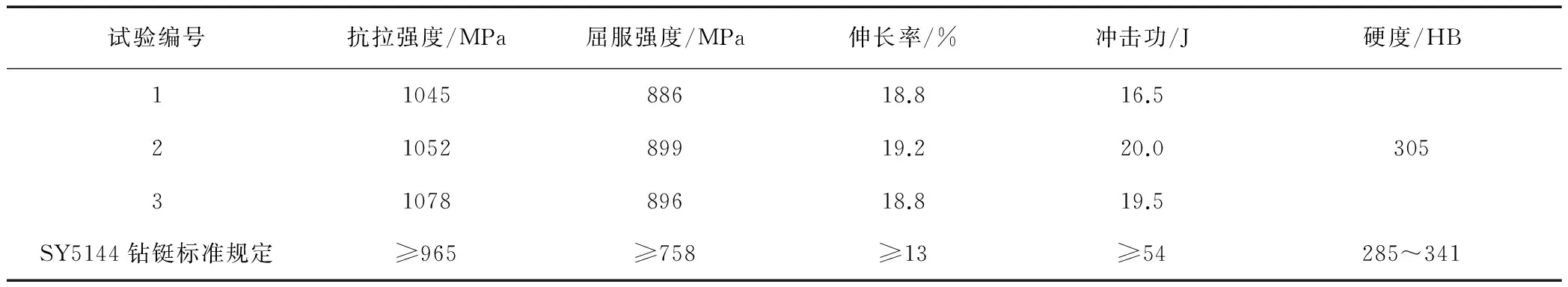

在断裂失效的悬浮器断口附近取样,用直读光谱仪和碳硫分析仪分析其材料的化学成分,结果见表1。

表1 化学成分分析结果 %

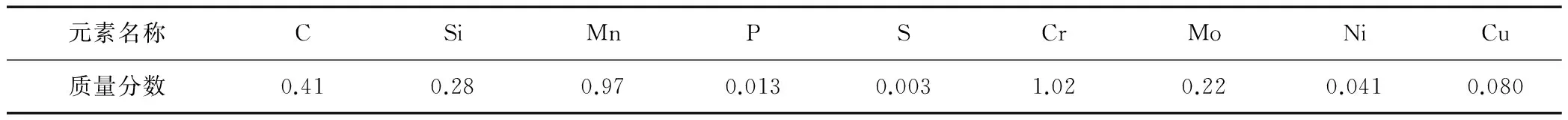

3.2 力学性能试验

在断裂失效悬浮器的断口附近取样,进行拉伸性能试验,并取10×10×55 mm的夏比V型缺口冲击试样及纵向条状硬度试样,进行冲击韧性及硬度试验,试验结果见表2。

由于悬浮器是一种井下工具,目前尚无相应质量标准,而它又用于井下钻柱的钻铤部位,故参考钻铤标准中的力学性能要求。表2的试验结果表明,该失效悬浮器的冲击功值很低,说明其材料韧性很差。

用电子扫描显微镜对冲击断口微观形貌进行分析,

表2 力学性能试验结果

其微观形貌为解理+准解理,如图3所示。

图3 冲击断口微观形貌

3.3 金相检验

在断口部位取金相试样进行分析,其金相组织为回火索氏体+上贝氏体,如图4所示,材料中的夹杂物级别为A1.5,B0.5,C1.0,D0.5,组织晶粒度为8.0级。

图4 失效悬浮器金相组织布(500倍)

4 讨 论

悬浮器是实现悬浮钻井的专用工具,是为减缓钻柱纵向振动而设计的,悬浮器一般处于钻柱中和点附近,在正常工作状态下,悬浮器基本不受轴向载荷。

从图1所示的断口形貌可见,该悬浮器在使用中首先从内螺纹丝扣底部多处萌生疲劳裂纹,随后疲劳扩展。当疲劳裂纹扩展区面积达到该处横截面约50%的面积时,便发生了失稳断裂。

图1所示的断口疲劳区均起源于内螺纹丝扣牙底圆角处,相应于图2所示的牙底左侧圆角。经测量,图2中牙底左侧圆角处几乎无圆弧过渡,为尖角,因而该部位的应力集中很大。API STD 5B对偏梯形套管丝扣牙两侧圆角的过渡圆弧半径规定为0.20 mm,API SPEC 7对IF丝扣牙底两侧圆角过渡圆弧半径规定为0.381 mm,正是为了减小丝扣牙底的应力集中程度。如果该悬浮器失效的内螺纹丝扣牙底采用了上述两种过渡圆弧,则应力集中程度会大大减小。由于悬浮器使用于钻柱中,因而应采用相当于钻具IF型丝扣牙底的圆角半径。当悬浮器失效内螺纹牙底两侧圆角采用半径R=0.381 mm的过渡圆弧时,其牙底形状如图5所示。

从图5可见,如果失效悬浮器的内螺纹丝扣牙底两侧圆角过渡圆弧半径R=0.381 mm时则可有效地改善牙底两侧圆角处的应力集中程度。

力学性能试验结果表明,该悬浮器的强度指标能达到使用要求,但其韧性指标值很低,平均值仅为18.7 J,这是由于其热处理工艺不当,材料金相组织不良所造成的。经扫描电镜观察,冲击断口微观形貌为解理+准解理,也进一步说明材料韧性很差。由于材料韧性差,因而当疲劳裂纹扩展至横截面面积的50%的区域时,便发生了失稳断裂。

由于失效的内螺纹丝扣牙底应力集中严重,使牙底应力集中处存在了应力升高源,另外,由于其材料韧性差,从而使悬浮器内螺纹丝扣部位对牙底处产生的应力升高源的作用更为敏感[1],即牙底处高的应力集中及材料的脆性化,使该悬浮器内螺纹丝扣处的疲劳抗力显著降低,从而在旋转弯曲服役状态下萌生了疲劳裂纹,进而在继续使用中疲劳扩展,最后失稳断裂。从使用情况可知,该悬浮器使用仅22 h就发生了断裂失效,正是由于严重的应力集中及材料的脆性共同作用,使其内螺纹发生了早期断裂失效。

前已述及,由于悬浮器是一种井下工具,因而现在还没有相应的质量标准,油田订货时可能也没有具体质量要求,而厂家产品的设计、生产也存在一定的缺陷,致使悬浮器产品在结构及内在质量方面存在问题,从而导致井下失效事故。因而油田迅速和厂家协商,检验还未使用的悬浮器的质量,并提出悬浮器的内在质量及局部结构要求,确保以后生产的悬浮器的质量达到使用要求,减少和避免类似失效事故。

5 结 论

1)断裂失效的Φ159 mm悬浮器材料韧性差,连接体与花键体连接处的螺纹梯形丝扣牙底应力集中严重。

2)悬浮器内螺纹丝扣牙底严重的应力集中以及材料的脆性共同作用,使其内螺纹发生了早期疲劳断裂。

[1] 美国金属学会. 金属手册,第八版,第十卷,失效分析与预防[M]. 北京:机械工业出版社,1986.

Analysis of Fracture Causes for theΦ159mm Suspension Device

GE Mingjun

(CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China)

The fracture mechanism were analyzed forΦ159mm suspension device through studying the related elements such as the hole condition of the well, the fracture morphology, the material chemical composition, the mechanical properties and geometry factors. The results show that the internal thread earlier fatigue is the reason for the fracture ofΦ159mm suspension device, which was induced by the interaction of the internal thread tooth bottom serious stress concentration and the brittleness of the material.

suspension device; fracture

葛明君,男,1965年生,工程师,1988年毕业于北京航空航天大学金属材料专业,现主要从事石油管材质量检验、科研和失效分析等技术论文编辑工作。E-mail:gemj@cnpc.com.cn

TE921+.2

A

2096-0077(2017)02-0055-03

10.19459/j.cnki.61-1500/te.2017.02.013

2016-11-22 编辑:马小芳)