基于漏磁原理的海底管道典型管件特征识别分析

陈秋华,王怀江,吴 昊,王丹丹,唐建华

(中海油能源发展装备技术有限公司 天津 300459)

·试验研究·

基于漏磁原理的海底管道典型管件特征识别分析

陈秋华,王怀江,吴 昊,王丹丹,唐建华

(中海油能源发展装备技术有限公司 天津 300459)

漏磁检测技术是当前应用最成熟的管道内检测技术,检测后的缺陷识别分析是该技术的核心部分。从缺陷识别分析技术中基础的管件特征识别出发,以金属损失和金属增加两种漏磁图谱形态和基本特征为基础,详细阐述了各个不同的管件及与之对应的漏磁信号特征量之间的关系。通过挖掘管件特征识别,为缺陷识别分析奠定基础,为快速提取海量管件信息提供理论依据,同时对后期的精细解译及管道完整性评估具有重要的指导价值。

海底管道;漏磁检测;管件特征识别;缺陷识别

0 引 言

近几年,管道腐蚀造成的事故频繁发生,受到政府、企业、社会越来越多的关注。各种管道腐蚀检测技术,如漏磁、超声、涡流、电磁超声检测技术相继开发并得到应用,其中尤以漏磁检测技术以其可靠性和较高的准确性受到管道管理者和技术厂家的认可。

1 漏磁检测原理

漏磁检测是基于铁磁性材料的高磁导率特性,且以管体存在磁导率差异为应用前提的,其检测原理示意图如图1所示。当管壁被饱和磁化后,如管内外壁中没有缺陷,磁力线均匀分布;当产生缺陷时,由于缺陷处磁导率远小于钢管磁导率,局部磁导率的差异将会引起磁通量的泄露[1]。通过霍尔探头提取该漏磁场信息,经滤波、放大、模数转换等处理后被记录在检测器的存储单元中。然后依据所提取到的漏磁场信息就可以对缺陷的外形参数进行量化计算,进而判断缺陷腐蚀的严重性[2]。

需要注意的是,缺陷(即金属损失)只是引起管壁磁导率差异的一种因素,管壁材质不均、壁厚变化、管道附件等也都会导致局部磁导率的差异产生漏磁信号。因此,准确识别漏磁信号所表征的管壁特征变化对于漏磁检测数据的精细解译及管道完整性评估具有重要的指导价值。

2 漏磁内检测器的发展及系统组构

2.1 漏磁内检测器发展概况

自1965年美国Tuboscope公司研制出第一套基于漏磁原理的检测器后,世界各国管道检测公司相继开发出了适用于不同工况、不同管道尺寸的漏磁内检测器。目前,国外技术比较成熟的检测公司主要有美国GE PII公司、德国ROSEN公司、美国TDW公司等[3]。漏磁内检测器由单一磁化方式逐步转变为复合磁化或螺旋磁化模式,集成传感器阵列由单轴变为双轴直至现在的三轴高清内检测技术,同时内检测设备也实现了功能集成,能够在一次内检测作业中完成变径、漏磁、惯导图绘等多项任务,基本达到了设备规格系列化和系统功能多样化的产品研制格局,致力于为用户提供性能更好、精度更高的漏磁内检测技术服务体系。

与国外相比,国内漏磁检测技术则起步较晚。上世纪90年代初,中油管道检测有限公司开始从美国引进管道漏磁检测器,之后各家石油企业和科研院校都相继投入到了漏磁内检测器的研制工作中[3]。目前已经实现了不同规格管道漏磁内检测器的自主研制系列化,同时也具备了适应于不同工况及不同曲率半径弯头的工程应用能力,但整体性能指标和精度要求对比国外产品仍存在一定的差距。为了优化设备技术指标,由海油投建的国内首座海底管道漏磁内检测实验平台已经建成,将致力于管道内检测技术的验证评价,深度探究影响管道内检测器性能、精度的复杂原因,为内检测器的工况适应性、通过性以及检测数据处理、解译过程中的模型优化提供技术支撑。

2.2 漏磁内检测器系统组成

漏磁内检测器一般由以下四个部分组成,分别是电池节、检测节、计算机节、里程与姿态测量节,原理样机示意图如图2所示。

电池节用于为整台设备提供能量供应,其直接决定了单次检测的最大里程;计算机节负责各系统之间的信息传递及数据同步读取、及时存储任务;检测节则用于对管壁进行磁化与漏磁信号的数据采集工作;里程及姿态测量节用于实时测量设备的运行步长与当前姿态。其中检测节沿圆周方向共分布12组测量单元,每个测量单元均由轴向磁场探头、径向磁场探头、涡流探头组成,用于对管道圆周方向进行全方位扫描,本文的数据分析也将以上述样机结构特征为基础进行展开。

3 管道管件特征识别与数据分析

3.1 漏磁信号的形态与基本特征

漏磁内检测技术主要用于识别体积型缺陷,包括金属损失(如腐蚀、造管缺陷等)和金属增加(如管道附件、补板)两种类型,下面简单模拟一下金属损失和金属增加的漏磁信号特征。

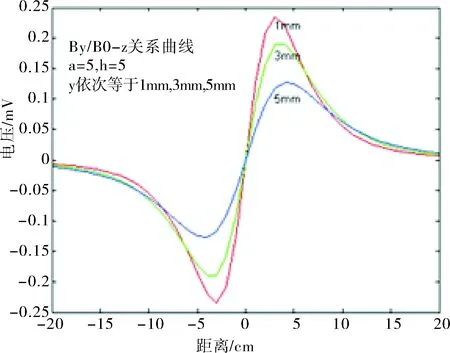

设均匀钢板中存在一半径a、深度h均为5mm的圆柱形缺陷,则圆孔中心线处提离高度y依次取1mm、3mm、5mm时漏磁场的轴向分量、径向分量波形曲线分别如图3、图4所示。

图3 漏磁场轴向分量波形曲线

图4 漏磁场径向分量波形曲线

由图3、图4可知,金属损失的漏磁信号特征呈现出如下规律:轴向信号是一个带有两个较小负峰的正峰,径向信号表现为一负一正的双峰特征。油气管线上常见的金属损失包括腐蚀、机械损伤、制造缺陷、壁厚减少、焊缝异常、支管等。

与金属损失情况相比,对于任何金属增加物,其漏磁信号中峰的数量是相同的,极性刚好相反。轴向信号表现为一个带有两个较小正峰的负峰,径向信号则表现为一正一负的峰值特征。常见的金属增加包括套管、壁厚增加、修复补板及支架等。

需要注意的是金属增加或缺失的漏磁信号三维形态学特征还取决于缺陷的形状、尺寸以及具体的检测工况环境,实际缺陷漏磁信号特征相当复杂,但其一维信号单元大体保持着上述基本形态。

3.2 管件特征识别与数据分析

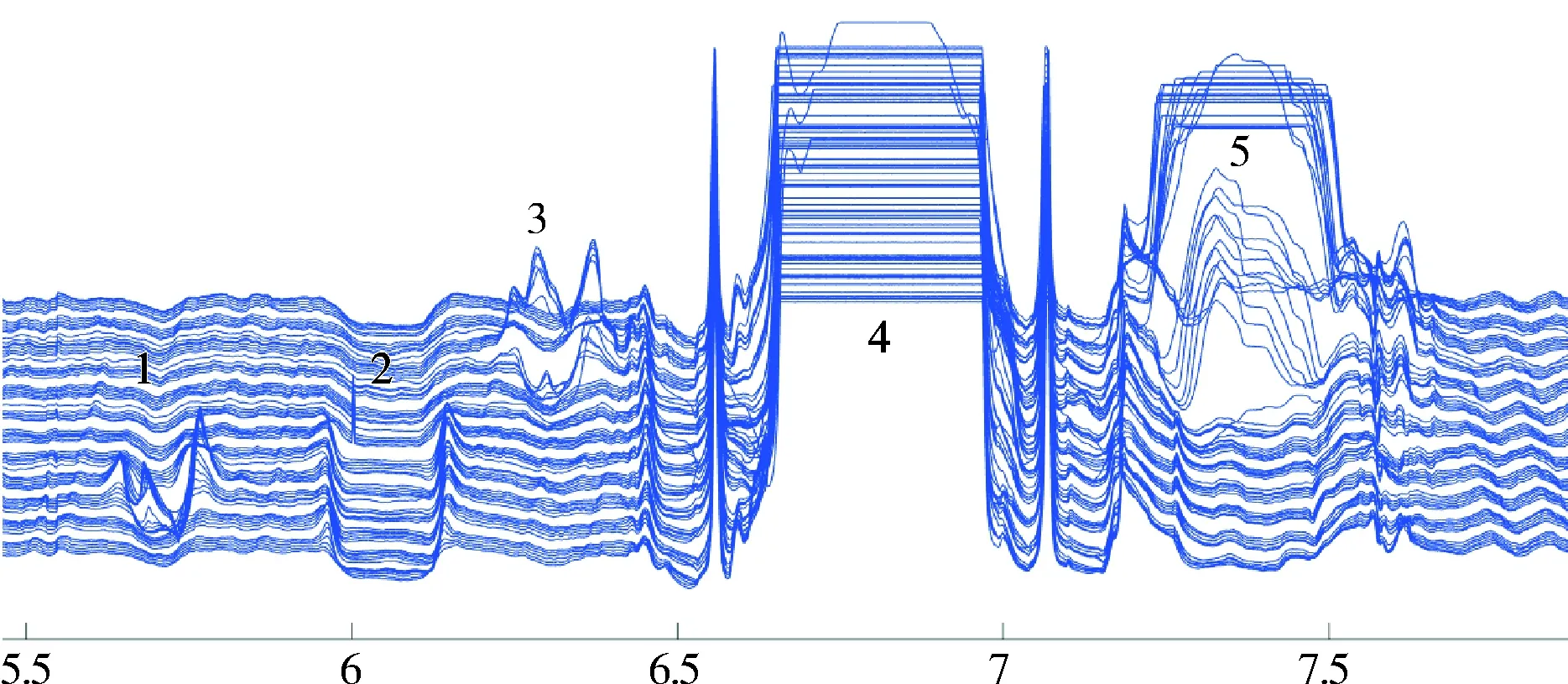

这里以漏磁内检测器的实测数据为准,进行管件特征识别与数据分析。图5为试验场地发球筒实物图,图6为发球筒管段实测漏磁信号图谱。图5中1、2、3、4、5号管件依次为:排泄口、支架、过球指示器、球阀、三通。图6中的标号图谱分别与之对应。下面针对各管件漏磁信号图谱分别进行具体形态特征分析。

图5 试验场地发球筒实物图

图6 发球筒管段实测漏磁信号图谱

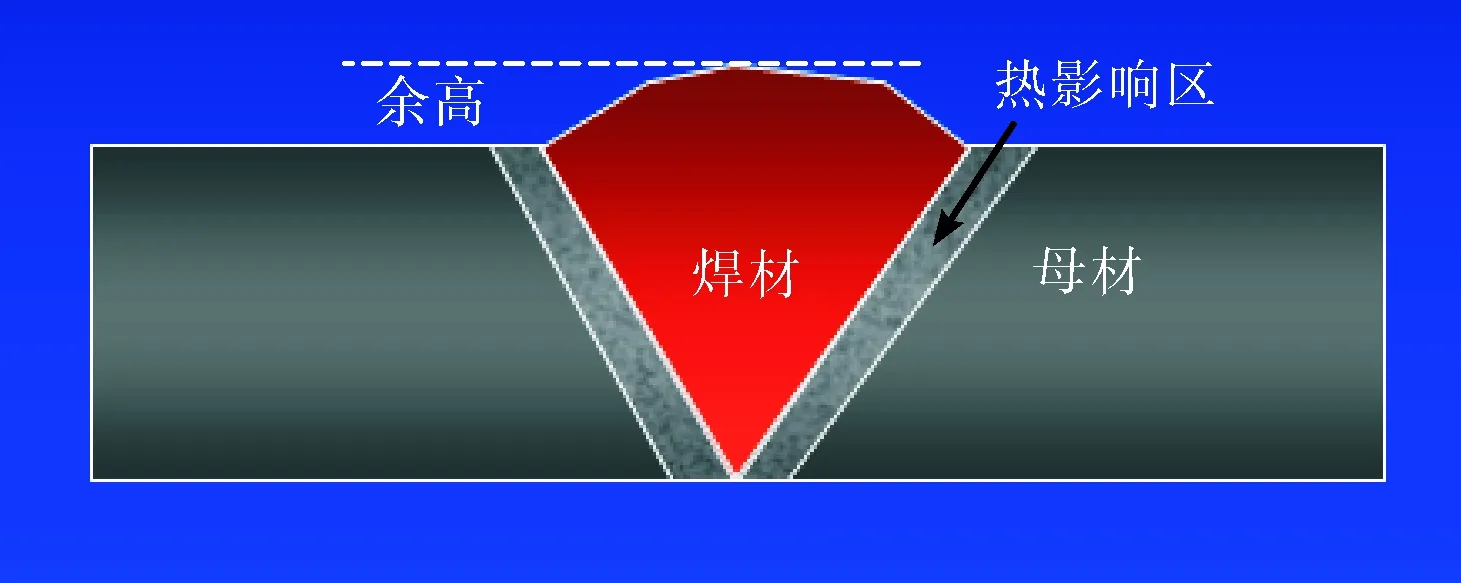

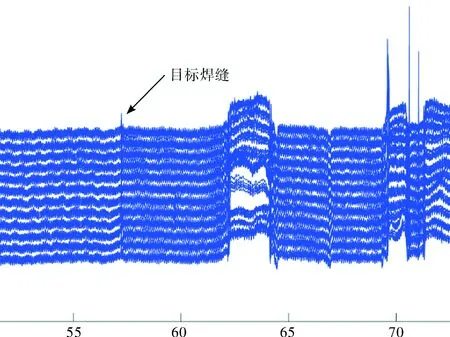

3.2.1 焊缝

依照焊缝类型可将常见管道分为以下几类:无缝管、直缝管、螺旋焊缝管等,焊缝结构示意图如图7所示。海底管道常用钢管为无缝管,仅在管段与管段之间以环形焊缝形式连接。其中,焊缝材质与管道母体材质磁导率的差异因焊缝填充金属的铁磁特性而异,当焊材铁磁特性优于母材时,焊缝附近由于焊缝余高的存在表现为金属增加的漏磁信号特征;当焊材铁磁特性劣于母材时,加上焊接工艺的影响,焊缝位置则表现为金属缺失的漏磁信号特征。图8、图9为实测的焊缝漏磁信号图谱。

图7 焊缝结构示意图

从图7中可以看到,焊缝位置表现为金属缺失的漏磁信号特征,即整体形状为一局部隆起的正峰,传感器阵列沿圆周方向展开则表现为区别于周边信号的明显条状异常带,见图9。此外,由于焊缝附近管壁不平整,检测器运行不稳会引起波形的“抖动”甚至严重畸变,这也是焊缝位置缺陷难以识别、量化的重要原因之一。

图8 焊缝漏磁信号图谱局部放大图

图9 焊缝漏磁信号图谱整体视图

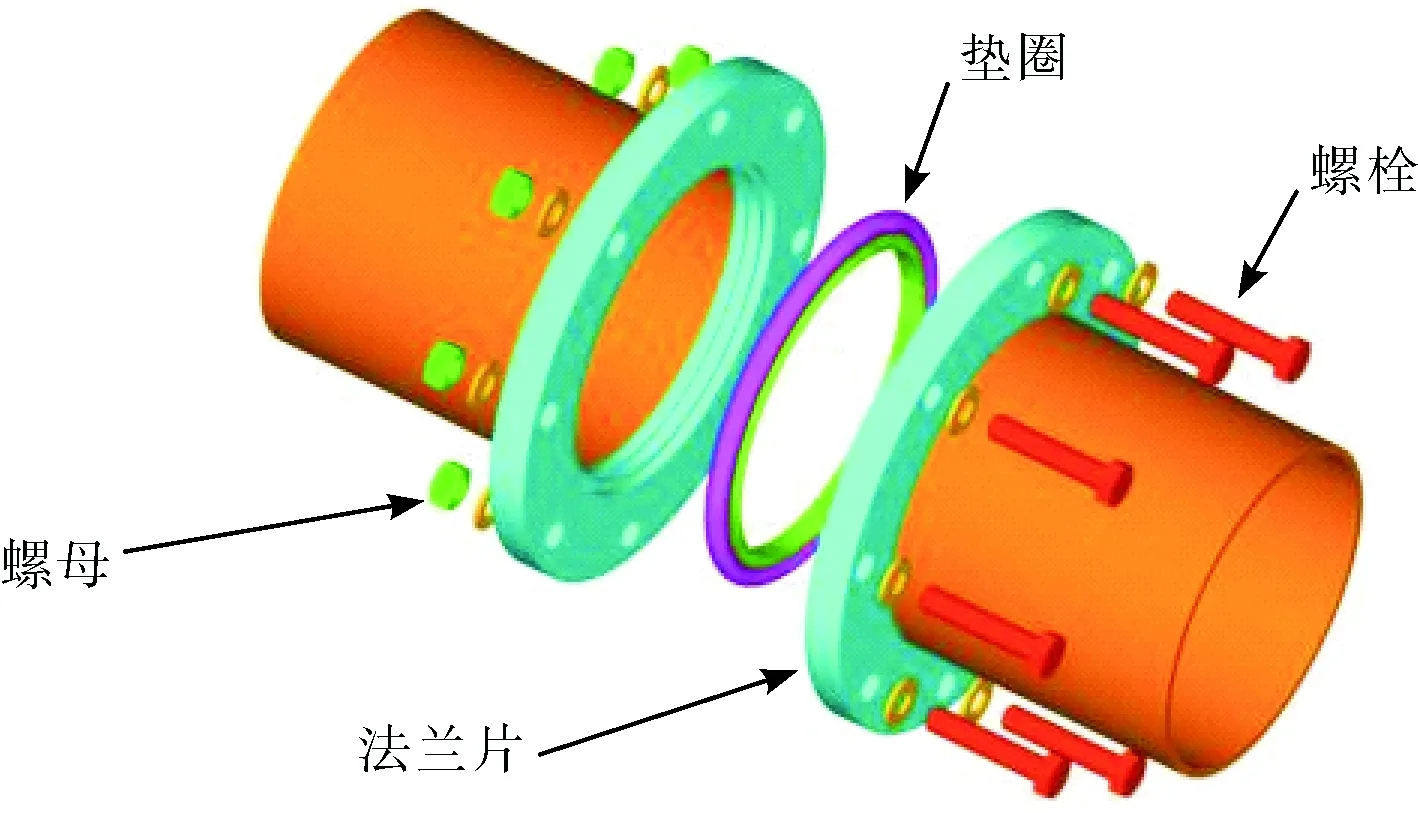

3.2.2 法兰

管道法兰连接管件包括焊缝、法兰片、垫圈、法兰片、焊缝以及紧固螺栓和螺母,法兰结构示意图见图10。单个的法兰片本质上也是金属增加,而两边焊缝及中间垫圈由于磁导率的降低则表现为金属缺失的漏磁信号特征。整个法兰组合起来就是:焊缝金属磁导率降低+法兰片金属增加+空气金属损失+法兰片金属增加+焊缝金属磁导率降低。轴向信号总体表现为:以垫圈为中心,两边对称,中心是一个极高的正峰,两端分别带有一个焊缝产生的较小正峰,中心正峰与端部正峰之间则为两个法兰片金属增加所引起的负峰;由于法兰连接的规律性,和焊缝一样,整体视图上每隔一定距离管段管道整个圆周方向上均会出现一个典型的法兰漏磁信号图谱,具体如图11、图12所示。

图10 法兰结构示意图

图11 法兰漏磁信号图谱局部放大图

图12 法兰漏磁信号图谱整体视图

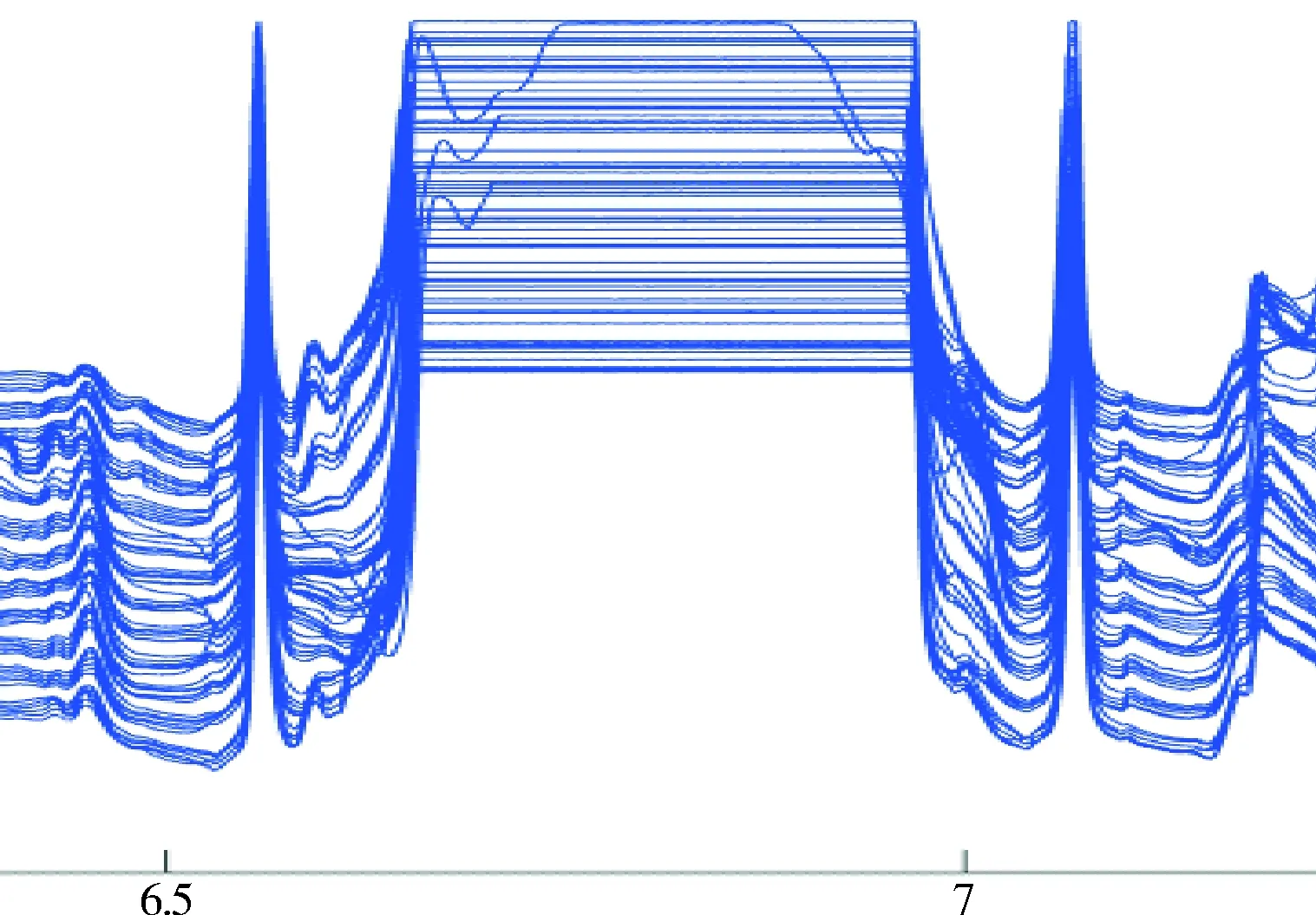

3.2.3 阀门

油气管线中阀门的类型有很多种,例如:闸阀、截止阀、蝶阀、球阀等。每一种阀门都有其不同的功能和结构特点,相应的漏磁信号图谱也各不相同。这里以常见的球阀为例对其漏磁信号特征进行分析。图13、图14分别为球阀结构示意图和与之对应的漏磁信号图谱。

图13 球阀结构示意图

图14 球阀漏磁信号图谱整体视图

由于构成球阀整体内部结构的不锈钢材料为非铁磁性材料,且阀体两端通常由法兰与管体连接,因此球阀漏磁信号图谱一般表现为:两端各有一个法兰漏磁信号,中间阀体部位整个圆周方向显示为一个台阶状的漏磁异常区。

3.2.4 支架

支架在油气管线中起到支撑和固定管道的作用,在管线铺设工程中有着广泛的应用。支架一般为铁磁性材料,且置于管道底部。因此支架位置表现为在管道圆周方向3点钟到9点钟之间显示出金属增加的下凹状漏磁信号特征,具体如图15、图16所示。

图15 支架结构示意图

图16 支架漏磁信号图谱整体视图

3.2.5 三通(或开孔)

三通(或开孔)在管线中的应用相当广泛,主要起到分流或改变流体方向的作用。在漏磁检测中三通的漏磁信号图谱相对复杂。同时不同大小孔径的三通,其漏磁信号特征也略有差异,最明显的就是管路中排泄口、各种仪表开口等小孔径开孔与真正意义上三通漏磁信号图谱的差异。具体如图17、图18、图19所示。

图17 三通(或开孔)结构示意图

图18 仪表开孔漏磁信号图谱

图19 大三通漏磁信号图谱

由于三通位置沿管道轴向结构上依次为:管道母体金属、焊缝、三通支管金属、开孔、三通支管金属、焊缝、管道母体金属,所以三通开孔沿管道轴向中心线上均会出现由焊缝、开孔、焊缝引起的三个正峰和由支管金属存在所产生的两个负峰。但是随着开孔的增大,开孔位置处会出现正峰峰值增大且被逐渐拉平的现象,这是由于大孔径下霍尔探头距离支管金属较远的原因造成的。

4 结论和研究展望

根据漏磁的原理分析,典型的管道管件特征包括金属损失和金属增加两类。其中法兰、支架属于金属增加,阀门、三通、开孔属于金属损失。具体的信号特征会受工况、检测运行状态等因素影响,不同管道或不同检测批次的信号特征都会有细微变化,但大体上维持这两种基本形态。

管道管件特征识别与数据分析作为漏磁内检测数据分析的第一步,是里程校准、钟点位置偏差校正的依据,也是缺陷检测识别等工作开展的基础。实际管道环路中,不同种类的管件有很多,同种管件根据具体的应用环境也会有不同的结构特点,进而呈现出不同特征的漏磁信号图谱。因此,针对不同的管件进行与之对应的漏磁信号特征量分析,充分挖掘频域算法、模糊算法和神经网络算法等方法在管件特征量提取及管件识别方面的应用潜能[4,5],实现海量漏磁检测数据中管件信息的快速提取及应用是今后值得深入研究的一个方向。

[1] 杨理践.管道漏磁在线检测技术[J].沈阳工业大学学报,2005,27(5):522-525.

[2] 何辅云.石油管道的高速检测与缺陷识别[J].无损检测,2000,22(5):206-208.

[3] 崔益铭.管道漏磁检测技术的研究[D].沈阳:沈阳工业大学,2009.

[4] 李久春.基于有限元的管道裂纹漏磁检测仿真分析[J].无损检测,2008,9(30):590-593.

[5] 刘海峰, 王秀彦, 何仁洋,等.管道内部漏磁检测的仿真与实验研究[J].传感器与微系统, 2009,11(28):61-64.

Feature Identification and Analysis of Typical Pipe Fittings of Submarine Pipeline Based on the Principle of Magnetic Flux Leakage

CHEN Qiuhua, WANG Huaijiang, WU Hao, WANG Dangdang, TANG Jianhua

(CNOOCEnerTechEquipmentTechnologyCo.Ltd.,Tianjin300459,China)

Magnetic flux leakage(MFL)inspection technology is the most mature pipeline internal detection technology. The defect detection and identification analysis is the key of this technology. The relationship of the pattern of magnetic flux corresponding to each fittings are expounded based on the fitting feature identification and the basic features of two kinds of leakage pattern forms, including the loss of metal and the increase of metal. The pipe feature identification can lay the foundation for the analysis of defect recognition, and provide a theoretical basis for the rapid extraction of massive information on the pipe fittings, which has an important guiding value on the fine interpretation and integrity assessment of pipeline.

submarine pipeline; magnetic flux leakage inspection; pipe fitting feature identification; defect recognition

陈秋华,男,1982年生,工程师, 2007年毕业于湖南工业大学计算机科学与技术专业,现从事海底管道内检测技术研究工作。E-mail:chenqh3@cnooc.com.cn

TE973

A

2096-0077(2017)02-0047-05

10.19459/j.cnki.61-1500/te.2017.02.011

2016-08-03 编辑:姜 婷)