高温合金和钛合金的电火花加工研究新进展

(合肥工业大学机械工程学院,合肥 230009)

高温合金和钛合金由于性能优越,被广泛应用于航天航空领域,但由于其切削加工性较差,在一定程度上限制了其应用。

钼钛锆合金和镍基合金是广泛使用的高温合金,具有耐高温、蠕变强度高、热膨胀系数低和热导率高的特点[1]。由于钼钛锆合金中含有少量Ti和Zr元素,合金被强化和韧化,延展率和线性膨胀系数均变小,加工出的零件表面质量差且刀具磨损严重[2]。

镍基合金由于其良好的抗拉性能、耐腐蚀性能和抗氧化性能已广泛应用于各种高温部件,如燃烧室机匣等部件[3]。但由于其高温强度优异、导热性差、加工硬化等现象严重,在加工过程中不仅刀具磨损严重,而且工件表面质量较差[4]。

钛合金因比强度高、高温强度高、耐腐蚀性好等优异性能[5],被广泛应用于飞机的大梁隔框等结构框架件的制造以及飞机发动机的发动机罩、压气机段、排气装置等零件的制造。但由于其比热小,机械加工时温度上升很快,急剧加速了刀具的磨损,使用寿命降低,而且容易产生崩刃现象[6]。

电火花加工是利用工具电极与工件之间的脉冲放电加工材料的,加工过程中工具电极和工件不直接接触,几乎不产生切削力。由于电火花加工不受工件硬度和强度等影响,可以加工任何导电金属材料。鉴于上述优异性能,电火花加工技术在钛合金和高温合金加工中的研究有重要意义。

本文从电火花成形加工、电火花线切割、微细电火花加工、电火花铣削、电火花表面强化和其他电火花加工方式6个方面综述了其在高温合金和钛合金加工中的研究新进展。

高温合金和钛合金的电火花成形加工

电火花成形加工是利用火花放电腐蚀金属的原理,用工具电极对工件进行复制加工的工艺方法。由于材料的可加工性主要取决于材料的热学性,如熔点、沸点、比热容、导热系数等,而对材料的机械性能没有要求。电火花成形加工技术成为解决高温合金和钛合金加工问题的有效方法。但由于钛合金与高温合金导热系数小的特点,在电火花加工过程中金属还没完全熔化就被抛出和凝固,造成加工状态不稳定,易出现积炭拉弧现象,使加工效率变低、电极损耗变大导致表面质量差。国内外各学者对电火花加工高温合金和钛合金时的表面质量、材料去除率和工具损耗率等开展了诸多研究。

1 电极材料研究

强华等[7]用铜钨合金电极对TC4工件进行了电火花加工试验,发现随着峰值电流的增大和脉冲间隔的减小,加工速度变大;电极损耗随峰值电流和脉冲脉间的增大而增大并且随脉宽的减少而增大。精规准加工时,脉宽宜选用 ti=10~30μs,脉冲间隔宜选用 t0=20~50μs,峰值电流Is=1~3A。Kumar等[8]在数控电火花加工机床上分别用铜、铜铬合金和铜钨合金作为工具电极浸液加工了3种不同等级的钛合金材料,即钛合金、Ti-5Al-2.5Sn钛合金和Ti-6Al-4V钛合金。使用田口法进行试验,确定了表面粗糙度最小的最佳组合参数,并设计和训练神经网络对加工表面粗糙度进行预测。其研究表明,峰值电流是影响最大的因素,其他依次是脉冲持续时间、脉冲间隔时间和工件材料,高放电能量引起的表面缺陷包括裂缝、凹坑、重铸层、微孔隙、针眼、残余应力和碎屑。朱颖谋等[9]用φ5mm的石墨棒状电极加工钼钛锆高温合金,采用浸液加工,并使用DOE方法设计了析因试验和响应曲面试验。分析得出,材料去除率受峰值电流的影响最为明显,并和脉宽与占空比成一定交互关系。而电极相对损耗率受峰值电流的影响不明显,但受脉宽和占空比影响较大。

2 工作液研究

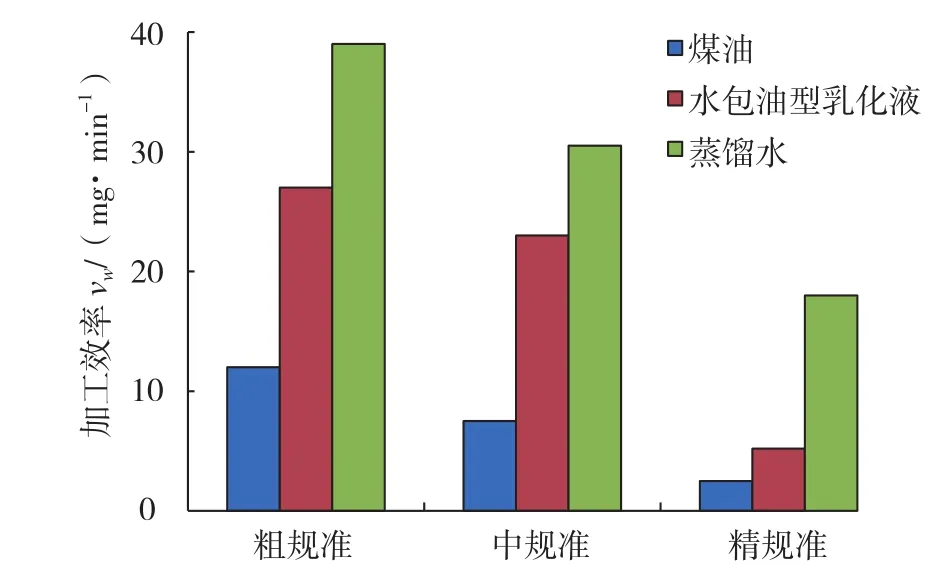

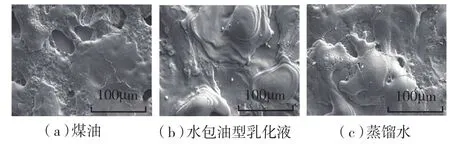

Priyadarshini等[10]使用铜电极正极性加工Ti-6Al-4V合金, 采用1∶1配比的石蜡油与30火花机专用油作为工作液,基于田口法设计了L25试验来研究用铜电极电火花加工钛合金时的材料去除率、刀具磨损率和表面粗糙度值,并采用灰关联分析优化了电火花加工的参数,使其达到预期的加工效果,最后得出获得最大材料去除率、最小工具损耗率和表面粗糙度值的最优电火花加工参数为电流10A,脉宽10μs,占空比 9,电压 8V。此时,加工效率为1.324mm3/min,电极损耗为0.3271mg/min,加工表面粗糙度为0.986μm。薛荣媛等[11]为了解决钛合金在蒸馏水介质中加工表面较差和以煤油为介质时加工效率低的问题,提出了利用乳化剂将煤油和蒸馏水超声振动后形成水包油型乳化液作为加工介质的方法。分别以蒸馏水、煤油、水包油型乳化液3种介质对TC4进行加工试验,发现水包油型乳化液的加工效率低于蒸馏水而高于煤油,如图1所示。其加工表面的粗糙度值比在蒸馏水中减小了约20%,表面微裂纹比蒸馏水中少,表面平整度高,加工表面的电镜照片如图2所示[11]。奚艳莹等[12]提出一种基于密度平衡的水包油型工作液,该工作液以去离子水为主要成分,内部分散煤油液滴,煤油液滴中包含粉末颗粒,煤油液滴与粉末颗粒的平均密度与去离子水近似,故可在去离子水中悬浮。该新型工作液绿色化程度、安全性高,可有效结合去离子水、煤油与混粉的优势,并避免其缺点。

图1 不同工作液加工效率对比Fig.1 Contrast of processing efficiency of different fluids

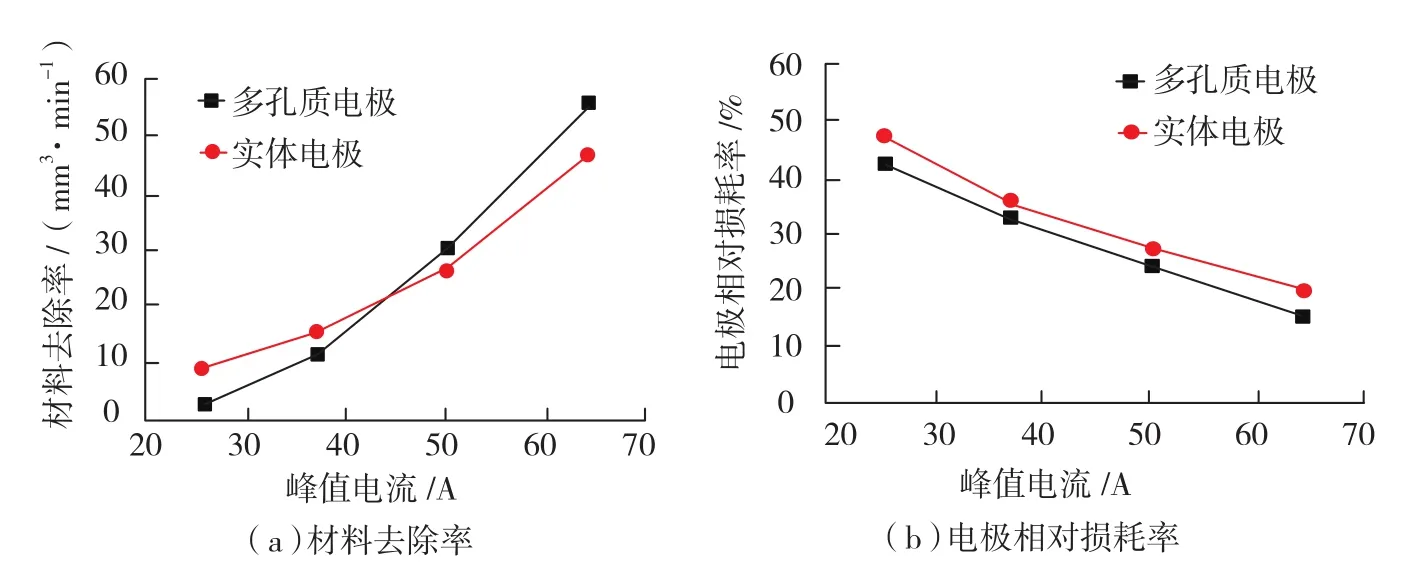

图2 表面微裂纹对比Fig.2 Contrast of surface crack

3 电火花钻孔加工

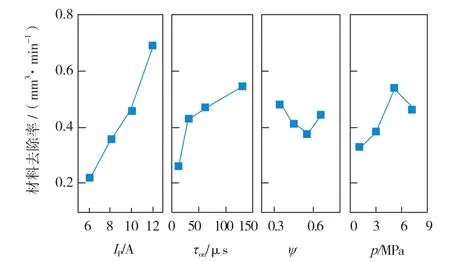

电火花钻孔是电火花成形加工的一种,已广泛应用于电火花线切割加工用的穿丝孔、模具的通气孔、柴油机喷嘴小孔和涡轮叶片冷却孔等孔的加工。杨立光等[13]对电火花加工镍基高温合金大深径比盲孔进行了研究。此类孔主要应用于航空航天发动机中的盘轴类零件上,具有关键作用。试验采用黄铜多孔柱电极进行粗加工,以提高加工效率,然后采用紫铜管状电极进行中精加工,配以冲液和专用导向器以提高加工精度,可加工深径比>45、孔径为φ5mm的深盲孔。Yilmaz等[14]在电火花钻孔机床上开发了一个自动化智能系统,用于在航天合金IN718和Ti64上进行电火花钻孔作业,用铜和黄铜两种电极加工出尺寸在φ0.4~φ3mm之间的11个不同尺寸的小孔。在电火花加工输入和输出数据之间创建了自适应模糊神经网络(ANFIS)模型,通过将优化函数和ANFIS模型整合成交互的可视化的功能界面,从而有效节约时间成本来规划和预测电火花钻孔加工过程中的各项参数。王力等[15]以数控电火花成形机床为平台,工具电极采用直径φ16mm的紫铜,以航空煤油为工作介质,对深度为3mm的TC4进行盲孔加工,并对比例正负极性加工的差异。其研究表明,占空比一定时,增加峰值电流对两种极性加工都能提高材料去除率;负极性加工能获得较低的电极相对损耗;增大峰值电流和脉宽,负极性加工时的工件表面微裂纹密度大于正极性加工。同时还发现,加工表面皆有TiC生成,是电火花加工TC4时材料去除率低的原因之一。郭永丰等[16]在电火花成形加工机床上采用煤油中旋转电极内冲液电火花成形加工方法,在高温合金IN718上加工出φ0.5mm气模冷却孔。设计正交试验来分析峰值电流Ip、脉宽τon、占空比ψ和冲液压强p对材料去除率和电极损耗的影响,如图3所示[16]。得出最优的加工参数是峰值电流 8A、脉宽130μs、占空比0.35、冲液压强5MPa。孔令蕾等[17]对镍基高温合金GH4169进行了多孔质电极电火花加工。使用由毫米级粒径的紫铜粒经高温烧结而成的圆柱多孔质的成形电极,采用内分布式冲液方式加工,并与采用抬刀方式的实体电极加工的材料去除率与电极相对损耗率进行了对比,如图4所示[17]。

图3 各因素对材料去除率的影响Fig.3 Effect of parameters on the material removal rate

图4 多孔质电极与实体电极的加工性能对比Fig.4 Comparison of processing performance of porous electrode and solid electrode

多孔质电极适于大电流、粗加工下的零件加工,实体电极适用于中、精加工,二者可互相配合达到较高的加工效率。

4 工艺优化

电火花加工的工艺优化以提高加工效率、降低电极损耗、降低加工表面粗糙度值、减小重铸层厚度为目标对加工参数进行优化。

Vijay等[18]使用田口法对Ti-6Al-4V钛合金的电火花加工的工艺参数进行了优化,并给出了加工效率高、电极损耗小、表面粗糙度值低的放电参数。通过对加工表面观察发现,表面微缺陷随脉冲宽度的增大而增多。

Kliuev等[19]对inconel 718的电火花钻孔与成形加工技术进行了研究,获得的最大加工效率为77mm3/min,相对电极损耗降低到20%,重铸层厚度降低到8μm。灰色田口法、自适应模糊神经网络模型、多目标优化函数等方法被应用于加工效果的预测,并在加工工艺参数优化中起到重要作用。

近期研究在高温合金与钛合金的成形加工和钻孔加工方面取得了诸多成果,工具电极材料、工作液多样化,并且获得了较好的加工效果。高温合金与钛合金的电火花钻孔加工发展迅速,但在加工高温合金与钛合金时,加工表面往往存在微裂纹、重铸层、微孔隙、针眼、残余应力等表面缺陷,有待进一步研究解决,可通过进一步拓宽工具电极的取材范围、开发新的工作液等途径,以获得更高的加工效率、更好的加工表面质量和更低的工具电极损耗。机床伺服系统参数、进给速度、抬刀频率、回退速度、回退长度等加工参数对加工效果都有重要影响,并且与放电参数之间存在耦合作用,需与放电参数综合起来进行研究。

高温合金和钛合金的电火花线切割加工

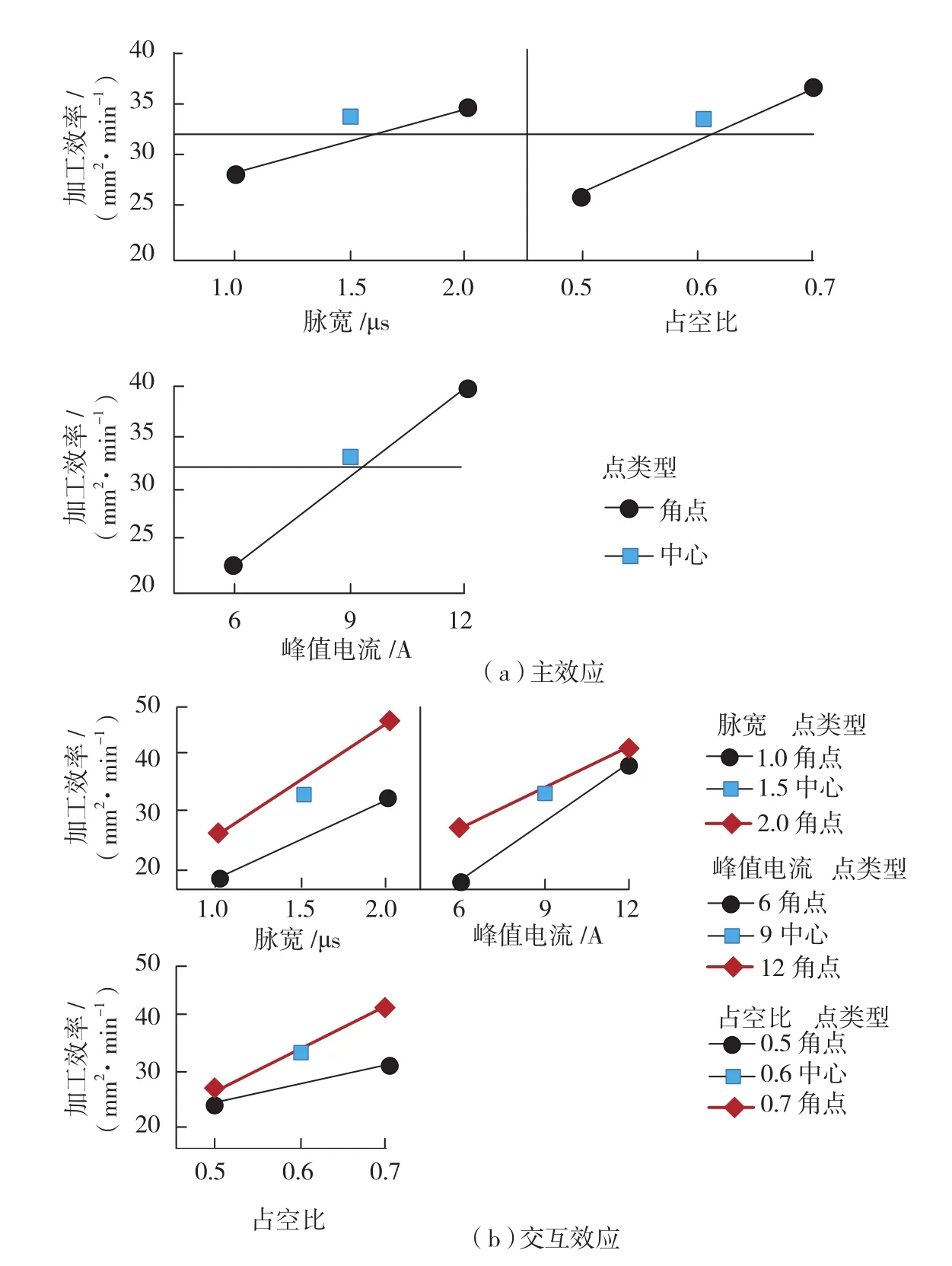

电火花线切割加工原理同电火花成形加工一样,但不需要复杂的成形电极,而是利用移动的钼丝或铜丝等细金属丝作为工具电极,工件按预定轨迹运动,从而使工件切割成形。电火花线切割是适合复杂和不规则形状难加工导电元件的高精度加工的方法。近年来,电火花线切割已经成为非传统加工的重要组成部分,广泛应用于航空航天等行业[20]。Devarasiddappa等[21]建立了神经网络模型对Inconel 825合金的线切割加工表面粗糙度进行预测,预测准确率为93.62%。模型计算显示,脉冲宽度对加工表面粗糙度影响占76.12%,伺服参考电压影响为7.18%,脉冲间隔的影响为5.3%。Sharma等[22]研究了线切割丝直径对线切割加工Inconel706合金的影响,发现细丝相对于粗丝加工出的表面重铸层厚小,加工速度更快,加工表面硬度变化小,还对Inconel706合金的线切割加工参数进行了研究[23],发现在小脉冲宽度和高伺服电压加工时,加工表面粗糙度值小且没有微裂纹和微缺陷存在;大脉冲宽度低伺服电压加工时,加工表面重铸层厚度增加。Raj等[24]基于支持向量机对钛合金线切割加工参数进行了优化,得到了最佳放电参数,并发现脉冲宽度和脉冲间隔是最大影响参数。Antar等[25]使用ZnCu50和高锌黄铜镀层的铜丝对Ti-6Al-2Sn-4Zr-6Mo合金进行线切割加工,加工效率提升了70%,加工表面质量提升,重铸层厚度下降。Garg等[26]以四轴数控电火花切割机床为平台,选用直径为φ0.25mm的扩散铜丝,以去离子水为介质加工Ti6-2-4-2工件。采用中心组合设计的试验设计思路,基于线性回归分析方法,分析了各加工参数对平均切割速度和表面粗糙度的影响,发现一般情况下,平均切削速度随着脉宽的增大而增大,随着脉间和火花间隙电压的增大而减小。同时设计了多目标优化函数,从而优化参数获得最小的表面粗糙度和最大平均切削速度。朱颖谋等[27]对厚度20mm的钼钛锆高温合金进行了电火花线切割加工试验,通过进行25-1析因试验分析了影响加工效率发热显著因素有脉宽、占空比和峰值电流。通过进行全因子试验(见图5[27])进一步设计了中心复合响应曲面试验,得到最优放电参数为脉宽2.0μs、占空比 0.7、峰值电流 12A。此时,表面粗糙度的平均值能控制在1.6μm 以下。

图5 全因子试验主效应和交互效应Fig.5 Main effect and interactive effect of full factorial experiment

导电金属均能使用电火花线切割加工,但由于高温合金和钛合金的材料特殊性,其加工效率均较一般金属慢。多目标优化、神经网络等优化方法的应用,明确了各加工参数对加工效率、加工表面质量、重铸层厚度等方面的影响。表面镀层电极丝、扩散铜丝等新型电极丝的应用,都获得了较好的加工效果,可采用更多复合材质电极丝或合金电极丝进行研究。然而电火花线切割工作液研究相对较少,需更多研究。此外,目前主流的电火花线切割加工设备均为针对钢等一般金属加工提供的加工参数选用区间,因此试验的参数取值区间受限,可通过定制、研发等手段解决试验平台问题,以获得更适合于高温合金和钛合金加工的放电参数。

钛合金电火花表面强化加工

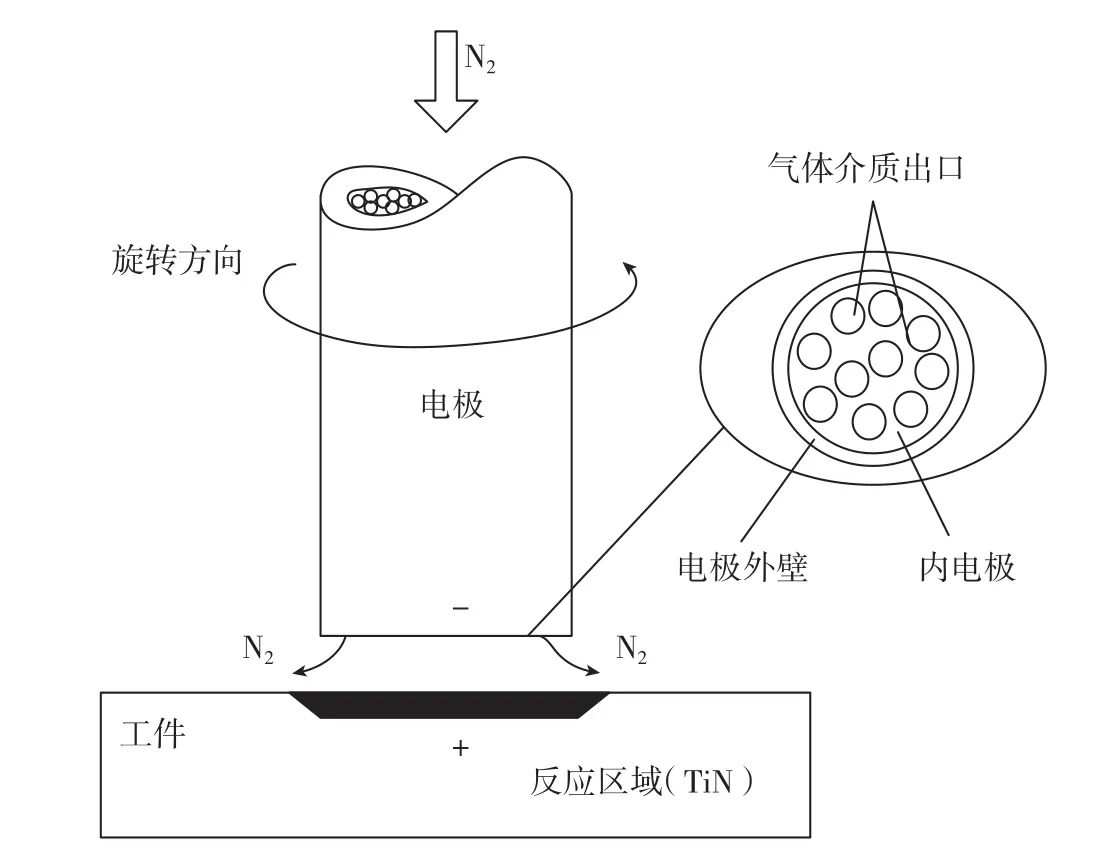

钛合金的硬度比较低,摩擦因数较大,耐磨性能比较差,导热系数小,不宜导热,因此很容易与对磨料发生粘着磨损和微动磨损,导致零件的磨损失效。因此,为提升钛合金表面耐磨性,对其进行表面改性和强化处理就显得尤为重要。电火花表面强化一般以空气为极间介质,在工具电极和工件电极之间接上直流或交流电源。当加工高温合金和钛合金时,会产生达1000℃的高温,能够使任何强化介质与钛合金发生化学反应。与电镀、抛光、热喷涂、DVD、CVD等其他表面处理工艺相比,电火花表面强化较经济、简单,效果也好。吴公一等[28]采用电火花堆焊机为平台,选取Zr、WC为电极材料,对TA2材料进行电火花沉积表面强化。在其表面制备出连续均匀的Zr/WC复合涂层。分析表明Zr/WC复合涂层的表面显微硬度值约为基体的4倍,沉积层的表面相对耐磨性比基体增加了3.1倍,基体的表面性能已成功改变。徐安阳等[29]针对功能电极电火花诱导烧蚀加工钛合金材料加工表面的孔、微裂纹等问题,通过功能电极原位合成TiN涂层的方法进行表面修整,其原理图如图6所示。采用紫铜为功能电极,分别进行烧蚀试验和原位合成TiN涂层试验,通过扫描电子显微镜、X射线衍射仪等进行了分析,结果表明TiN涂层致密且连续,厚度在400μm以上,且硬度达到基体的5.7倍。其表面放电蚀坑大而浅,微观表面较为平整。

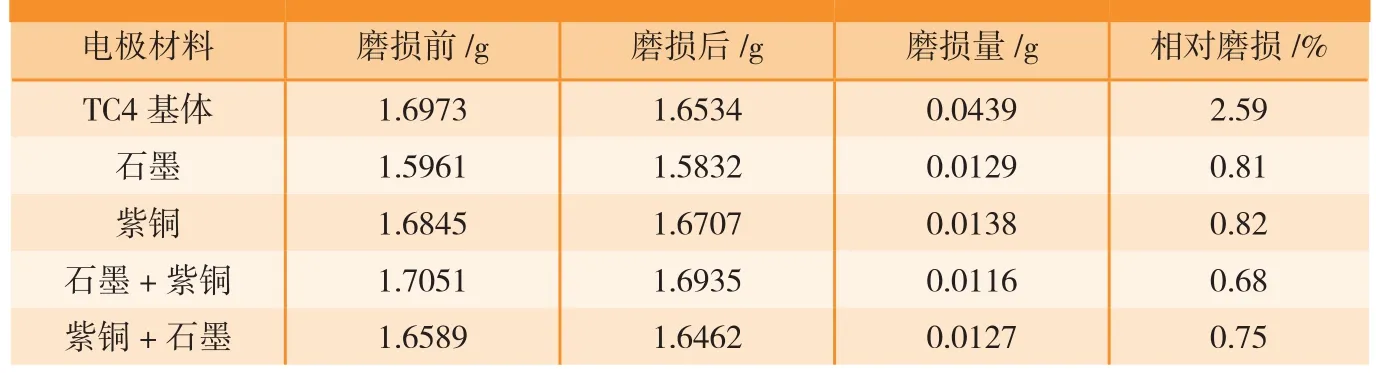

近来,混粉准干式电火花表面强化被认为是一种新型的表面处理技术。其加工介质为气液固三相流混合物。通过脉冲电路的充放电产生高能量电流,使正负极间的加工介质被击穿,产生火花放电使电极材料、强化粉末和工件材料等在高温高压下熔化、气化,相互熔渗、扩散。通过物理化学反应,在集体表面重新合金化和相变硬化,以进行基体的表面改性。潘康等[30]采用强化介质为B4C的雾状去离子水,对TC4材料进行了表面改性,分别用石墨电极和紫铜电极对TC4材料表面进行了电火花强化,不同强化层强化表面的磨损量如表1所示[30],然后对已加工表面又进行了复合强化。研究发现,采用混粉准干式放电后的复合强化层的相对磨损率是基体材料的27%左右,采用紫铜电极所得的强化层较石墨电极所得的相对平整。Oliveira等[31]在去离子水中添加氯化钙作为工作液对Ti-6Al-4V进行电火花表面处理,放电参数选择电流30A、脉宽 100μs、脉间 50μs,成功在工具表面生成了厚度均匀的CaTiO3强化层。

采用堆焊机进行电火花表面强化加工、电火花诱导烧蚀加工、混粉准干式电火花表面强化、B4C的雾状去离子水电火花表面强化等工艺方法的出现,丰富了电火花表面强化加工的工艺方法。目前,对钛合金的电火花表面强化的研究已经取得了良好的效果,但对电火花沉积强化的机理仍然认识不足,且电火花沉积的表面仍会存在残留应力,虽然改变加工参数能控制应力,但是不能完全消除,强化层的均匀性与一致性也有待进一步提高。因此需加强对强化机理的研究,并且进一步拓宽应用范围,提高表面处理的效率。还可以尝试更多的强化粉末、更多的复合材质电极进行强化加工,以获得不同性能的强化层。

图6 功能电极原位合成TiN涂层原理Fig.6 Principle of forming TiN coating in-situ synthesis with functional electrode

高温合金和钛合金的微细电火花加工

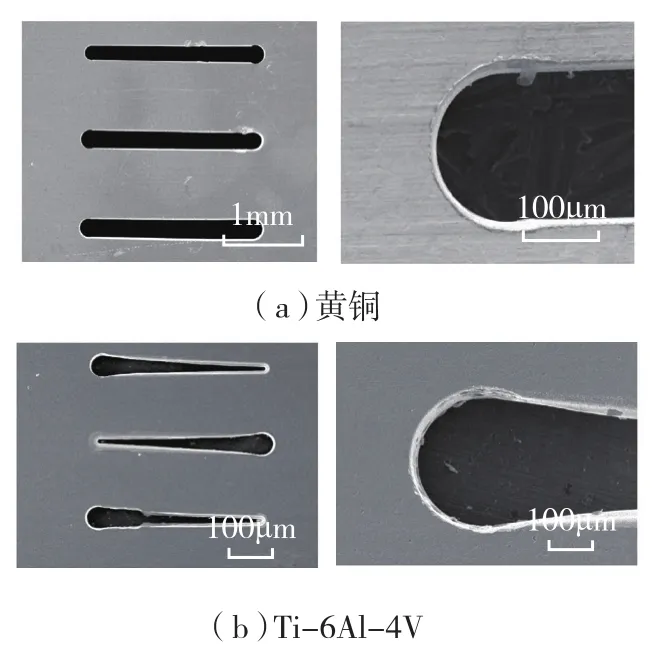

微细电火花加工技术具有电极制造简单、作用力小、控制性好、宏观切削力小和可加工硬质材料等优点。经过几十年的发展,这项技术已成为微细机械制造领域的一个重要组成部分,被广泛应用于微细轴、孔和三维形貌等微细制造领域。Moses等[32]分别在Ti-6Al-4V和黄铜材料上加工一系列小孔和微型槽,并对两者加工质量特性进行了对比。试验发现黄铜上的通孔和槽比Ti-6Al-4V上的平滑很多,观察Ti-6Al-4V工件的显微特征发现其表面附着有很多碎屑,且在加工槽时,Ti-6Al-4V工件上的槽底部会有锥度,而黄铜工件却没有,如7所示[32]。最后通过方差分析确定了加工Ti-6Al-4V材料的最优参数,即电流5A、电压200V、脉冲宽度200μs、占空比70%。这个参数组合能使电极损耗减少15%,材料去除率提高12%,表面质量改善19%。Kuriachen等[33]以直径为0.4mm的碳化钨为工具电极,对Ti-6Al-4V材料进行了微细电火花放电试验。以电压和电容作为变量,测量放电时的火花半径,由此进行了基于4个中心点运行的三级全因子试验设计的试验。研究发现,与电压相比,电容对火花半径的影响更为显著。此外,建立了回归分析数学模型,分析了电容和电压与火花半径的关联性,并验证了其正确性,从而可以以开发的模型方程进行数值仿真,成功预测RC放电电路的火花半径。Prihandana等[34]研究了采用电介质溶液中悬浮二硫化钼粉末,微细电火花加工Inconel718材料以获得高质量微细孔的方法。研究发现,当采用颗粒大小为50nm的二硫化钼粉末,且在溶液中浓度为5g/L时,能在Inconel718材料上加工出高质量微细孔,获得最大材料去除率的粉末浓度为10g/L,但当电容较低(220pF)时,只需5g/L的浓度。Saedon等[35]结合田口法与灰色理论对钛合金线切割加工进行了分析,给出了加工效率高、加工表面粗糙度值低的放电参数,并进行了验证试验。Plaza等[36]分别使用直径300μm的钨铜电极和石墨电极对Ti-6Al-4V进行微细打孔加工,在孔深0.5mm时,铜钨电极的相对损耗为25%;孔深5.5mm时,上升到50%,而石墨电极在孔深0.5mm时相对电极损耗就已达400%。Sivaprakasam等[37]对Ti-6Al-4V进行微细电火花线切割加工研究,使用的电极丝直径为 φ70μm,在电压 100V、电容10nF、进给速度15μm/s时,加工的材料去除率为0.01802mm3/min、切缝宽度为101.5μm、加工表面粗糙度为0.789μm。

微细电火花加工作为重要的微细加工技术,在微细加工领域具有重要作用,并且微细电火花加工在电火花加工中占的比例越来越高。微细电火花加工发展趋向于更高的加工精度、更好的加工表面质量、更高的加工效率和更低的工具电极损耗,通过电参数与电容值的优化、混粉、特殊材料工具电极等手段对加工进行改进。

图7 黄铜与Ti-6AI-4V上加工微型槽比较Fig.7 Comparison of micro grooves between brass and Ti-6AI-4V

表1 TC4和不同强化层强化表面的磨损量

图8 电火花铣削放电过程Fig.8 EDM milling discharge process

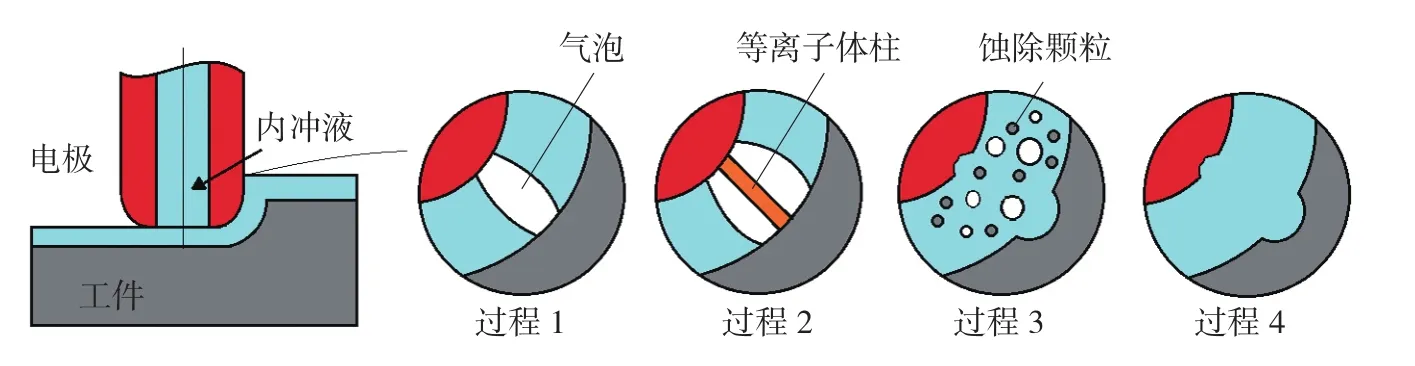

钛合金的电火花铣削加工

电火花铣削加工技术与传统的电火花成形加工相比,省去了传统的成形电极的设计和制造过程,大幅降低了电火花加工的工艺流程,缩短了产品生产周期。其电极材料一般选择铜钨和纯钨材料,电极形状通常采用柱状,主要由中空柱状和实心柱状两种形式。郭成波等[38]采用中空圆柱电极对TC4材料进行电火花铣削加工,加工极性为正极性,如图8所示[38]。设计正交试验对加工效率进行了研究,发现影响加工效率的主要参数为脉间和冲液压力。建立加工效率预测公式对加工所能达到的最大的加工效率进行了预测。Zhang等[39]研究了电火花铣削钛合金的加工表面质量,在工具电极上附加超声振动,并在工作液中添加12g/L的SiC粉末,研究发现粉末的添加使加工表面粗糙度由0.5μm降低到0.2μm,超声振动的附加则使重铸层厚度减少了20~30μm,加工表面缺陷也明显减少。

Wang等[40]对Inconel718合金进行高电流密度电火花铣削加工,在高效冲刷和强电流密度作用下,获得的最高加工效率为1506202mm/min,相对电极损耗则只有1.73%,但同时微缺陷与白化层沿晶界扩展到了金属基体内部。该方法仅适用于粗加工,并且加工变质层较厚,为获得好的加工表面质量,后续加工的材料去除量较大。Lin等[41]基于灰色田口法对微细电火花铣削Inconel718合金进行了优化,分析了放电参数及放电间隙对电极损耗、加工效率、加工精度的影响。Ali 等[42]对钛合金混粉电火花铣削加工的表面粗糙度进行了研究,在SiC粉末含量为16.8g/L时,加工表面粗糙度最优为0.75μm,粉末含量是对加工表面粗糙度的最大影响因素。Ali等[43]则对钛合金混粉电火花铣削加工的加工效率进行了研究,使用碳化钨作为工具电极,并在工作液中混入SiC粉末,在SiC粉末含量为24.75g/L时加工效率最高为7.308g/min,SiC粉末含量对加工效率有显著影响。Kuriachen等[44]对Ti-6Al-4V材料进行了微细电火花铣削加工,采用曲面响应法进行中心组合设计,对不同加工参数条件下的铣削加工进行了方差分析,发现获得最大材料去除率的加工参数为电压115V,电容0.4μF,电极旋转速度1000r/min,进给速度18mm/min。同时建立了数学模型用于预测加工Ti-6Al-4V时的材料去除率,获得了明显的效果。常伟杰等[45]对超声振动辅助电火花铣削技术进行了研究,并基于Fluent平台进行了流场与蚀除颗粒分布场的仿真研究。工具电极上附加超声振动,可使工作液的压力分布更富梯度化、流速变化加强、加工碎屑的分布更加均匀,有利于加工碎屑的排除,提高加工效率。

相对于电火花加工与电火花线切割加工,近期高温合金与钛合金的电火花铣削加工文献较少,主要集中于加工参数的优化,优化目标主要为加工效率、加工表面质量、加工精度等。混粉电火花铣削加工和工具电极附加超声振动可以获得更好的加工表面质量,而高电流密度电火花铣削加工则侧重于材料的高速蚀除。近期科研人员在高温合金与钛合金的电火花加工与电火花线切割加工方面获得了诸多研究成果,而电火花铣削加工的加工原理与电火花加工、电火花线切割加工相同,可将电火花加工与线切割加工的相关研究成果进一步引入到电火花铣削加工中来,从而促进高温合金与钛合金电火花铣削加工的发展。

其他电火花加工方式

随着电火花加工的发展,出现了电弧加工、短电弧加工、电火花烧蚀加工等新的加工工艺与方法,进一步丰富了高温合金与钛合金的加工工艺与方法。

Wang等[46]对Ti6-Al-4V高速电火花铣削与电弧加工进行了研究,同时采用了一个独立的脉冲电源和一个独立的直流电源,使用中空石墨管作为工具电极并接电源负极。加工中电弧可被有效断开,获得的最大加工效率为21493mm3/min,相对电极损耗则为1.7%。电弧加工可获得极高的加工效率,但加工表面粗糙度较差,加工精度也较差,加工变质层较深,可用于高温合金与钛合金的粗加工[47-49]。刘宏胜等[50]对镍基高温合金进行了短电弧加工,有效提高了加工表面质量并降低了重铸层厚度,但加工表面质量依然较差,试验获得的重铸层厚度最小为38μm。其他相关研究也获得了同样的结论[51-52]。王祥志等[53]对电火花诱导烧蚀加工进行了研究,通过向电火花加工间隙供给高压氧气,使火花放电引燃钛合金金属,从而对钛合金进行加工,加工效率较高。该加工技术会在加工工件表面形成氧化层和厚度较大的重铸层、热影响层,加工表面质量相对较差。总体来说电弧加工、短电弧加工、电火花烧蚀加工适用于高温合金和钛合金的粗加工,需进一步的研究以改善加工表面质量,从而扩展其在高温合金和钛合金加工领域的应用。

电火花加工与电解加工对比

电火花加工技术的加工精度较高,一般加工间隙为20μm到几百μm之间,加工表面粗糙度最优可达到0.4μm以下,但加工表面有变质层、微裂纹等问题,而加工效率相对较低。电解加工技术的加工效率高,加工表面质量好,不存在变质层和微裂纹,但加工间隙一般为0.1~1mm,所以加工精度低于电火花加工。电火花加工的工具电极存在损耗,故工具电极的制造成本较高,而电解加工的阴极不存在损耗,但其工装较为复杂。电火花加工技术与电解加工技术各有优势,又各有缺陷。

合肥工业大学特种加工研究所在航空发动机叶片的电解加工方面做了大量研究工作,并且取得了很多成果,主要包括仿真研究[54-55]、加工工艺研究[56]、高频脉冲电源研究以及机床装备研究等。陈远龙等[54]基于COMSOL平台对航空发动机叶片的电解加工过程进行了多物理场耦合仿真,对不同加工电压和进液流量对法向平衡间隙的影响进行了研究,还对占空比、加工电压、入口压力和极间间隙对极间温度的影响进行了仿真分析[56],并开展了加工试验。

结束语

本文从电火花成形加工、电火花线切割加工、微细电火花加工、电火花铣削、电火花表面强化和其他电火花加工方式6个方面总结了一些国内外学者在高温合金和钛合金方面的研究,并获得以下结论:

(1)高温合金和钛合金电火花加工、电火花钻孔、电火花线切割方面,研究者们借助于曲面响应法、田口法、中心组合设计、方差分析、线性回归分析法、灰关联分析法等研究方法,优化了高温合金和钛合金的加工参数,以获得高加工效率、高加工表面质量和低电极损耗。通过建立数学模型、自适应模糊神经网络(ANFIS)模型和多目标优化函数等预测加工指标的变化,并对加工参数进行优化。电火花加工的工作液、电极材料趋向于多样化,混粉准干式电火花、水包油型工作液、多孔质电极等新型加工方法取得了良好的加工效果。

(2)高温合金和钛合金电火花加工、电火花钻孔、电火花线切割等传统电火花加工技术两方面发展,一方面以高加工效率、高加工表面质量和低电极损耗为目标进行参数综合优化;另一方面寻求突破加工效率的极限,以高电流密集放电加工,降低了加工质量和电极损耗方面的要求。

(3)在钛合金电火花表面强化方面不断探寻新的工艺方法与技术,采用堆焊机进行电火花表面强化加工、电火花诱导烧蚀加工、混粉准干式电火花表面强化、B4C的雾状去离子水电火花表面强化等新方法不断涌现,并获得了较好的强化效果。

(4)高温合金和钛合金微细电火花加工以更高的加工精度、更好的加工表面质量、更高的加工效率和更低的工具电极损耗为目标,探寻工艺方法的多样化。

(5)高温合金和钛合金电弧加工、短电弧加工、电火花烧蚀加工等新的加工工艺与方法不断涌现,新的加工方法获得了极高的加工效率,但在加工质量方面有待提高。

电火花加工高温合金和钛合金有其明显的优势,加工方法、工作液、工具电极材料多样化发展,未来可与电解加工等加工方式相结合以克服加工表面重铸层、表面裂纹等问题,进一步发挥其在高温合金和钛合金加工方面的优势。

参考文献

[1]DANISMAN C B, YAVAS B, YUCEL O, et al. Processing and characterization of spark plasma sintered TZM alloy[J]. Journal of Alloys &Compounds, 2016, 685: 860-868.

[2]廖书龙. 钼合金切削工艺[J]. 航天制造技术, 1991(1):4-9.

LIAO Shulong. Molybdenum alloy cutting process[J]. Aerospace Manufacturing Technology,1991(1):4-9.

[3]TIAN Y, GONTCHAROV A,GAUVIN R, et al. Effect of heat treatments on microstructure evolution and mechanical properties of blended Nickel-based superalloys powders fabricated by laser powder deposition[J].Materials Science & Engineering A, 2016,674:646-657.

[4]李刘合,杨海健,陈五一,等. 用于加工Inconel718的切削刀具发展现状[J]. 工具技术, 2010,44(5):3-12.

LI Liuhe, YANG Haijian, CHEN Wuyi, et al. Review on inconel718 cutting tools[J]. Tool Engineering, 2010,44(5):3-12.

[5]闫东平,姜彬. 基于响应曲面法的钛合金TC21铣削参数优化[J]. 工具技术,2016(8):18-22.

YAN Dongping, JIANG Bin. Study on cutting parameter optimization for milling titanium alloy TC21 based on response surface methodology[J].Tool Engineering, 2016(8):18-22.

[6]李树侠,朴松花. 钛合金材料的机械加工工艺综述[J]. 飞航导弹, 2007(7) :57-61.

LI Shuxia, PU Songhua. Mechanical machining process summary of titanium alloy[J].Winged Missiles Journal, 2007(7) :57-61.

[7]强华. 钛合金复杂型腔电火花加工工艺参数的试验研究[J]. 西南师范大学学报(自然科学版), 2014(9) :138-140.

QIANG Hua. Experiment on complicated cavity of titanium alloy by EDM[J]. Journal of Southwest China Normal University (Natural Science Edition), 2014(9) :138-140.

[8]KUMAR S, BATISH A, SINGH R, et al. A hybrid taguchi-artificial neural networkapproach to predict surface roughness during electric discharge machining of titanium alloys[J]. Journal of Mechanical Science and Technology, 2014, 28(7): 2831-2844.

[9]朱颖谋,高飞,孙长宏,等. 钼钛锆高温合金的电火花加工工艺研究[J]. 航空制造技术, 2016(14):61-64.

ZHU Yingmou, GAO Fei, SUN Changhong,et al. Experimental study of electrical discharge machining for TZM[J]. Aeronautical Manufacturing Technology, 2016(14): 61-64.

[10]PRIYADARSHINI M, PAL K. Greytaguchi based optimization of EDM process for titanium alloy[J]. Carbohydrate Polymers,2015,97(2): 421-428.

[11]薛荣媛,刘志东,王祥志,等. 水包油型乳化液钛合金TC4电火花加工特性研究[J]. 中国机械工程, 2014,25(9) :1164-1168.

XUE Rongyuan, LIU Zhidong, WANG Xiangzhi, et al. Research on titanium alloy TC4 electrical-discharge machining characteristics using oil-in-water emulsion[J]. China Mechanical Engineering, 2014,25(9):1164-1168.

[12]奚艳莹, 陈远龙, 常伟杰. 基于密度平衡的水包油工作液稳定性研究[C]//2016年全国电火花成形加工技术研讨会交流文集.北京:北京市电加工研究所, 2016:128-134.

XI Yanying, CHEN Yuanlong, CHANG Weijie. Research on the stability of oil-inwater work fluid based on density balance[C]//The Symposium of Sinking Electro-Discharge Machining Technology. Beijing: Beijing Institute of Electro Machining, 2016:128-134.

[13]杨立光,伏金娟,任连生,等. 镍基高温合金大深径比盲孔电火花加工工艺探讨[J]. 航空制造技术, 2014(16) :42-46.

YANG Liguang, FU Jinjuan, REN Liansheng, et al. Research on EDM processing of large depth to diameter ratio blind hole of nickelbased superalloy[J]. Aeronautical Manufacturing Technology, 2014(16):42-46.

[14]YILMAZ O, BOZDANA A T, OKKA M A. An intelligent and automated system for electrical discharge drilling of aerospace alloys:Inconel 718 and Ti-6Al-4V[J]. The International Journal of Advanced Manufacturing Technology,2014, 74(9): 1323-1336.

[15]王力,张国伟,郭雨龙,等. 钛合金Ti-6Al-4V的电火花加工试验研究[C]//第15届全国特种加工学术会议论文集, 南京,2013:26-30.

WANG Li, ZHANG Guowei, GUO Yulong,et al. Experimental research on EDM of Ti-6Al-4V titanium alloys[C]//Proceedings of the Fifteenth National Conference on special processing, Nanjing, 2013:26-30.

[16]郭永丰, 张国伟, 王力,等. 高温合金IN718上气膜冷却孔电火花加工试验[J].航空动力学报, 2016,31(2) :266-273.

GUO Yongfeng, ZHANG Guowei, WANG Li, et al. Experiment on electric discharge machining of cooling holes in superalloy IN718[J].Journal of Aerospace Power, 2016, 31(2): 266-273.

[17]孔令蕾,蒋毅,平雪良,等. 镍基高温合金多孔质电极电火花加工实验研究[J].电加工与模具, 2015(2):8-12.

KONG Linglei, JIANG Yi, PING Xueliang,et al. Experimental study on electro-discharge machining of Ni-based high temperature alloy with porous electrode[J]. Electromachining &Mould, 2015(2) :8-12.

[18]VIJAY V, RAN S. Multi process parameter optimization of diesinking EDM on titanium alloy (Ti6Al4V) using taguchi approach[C]//The 4th International Conference on Materials Processing and Characterization, Ram Sajeevan, 2015:2581-2587.

[19]KLIUEV M, BOCCADORO M,PEREZ R, et al. EDM drilling and shaping of cooling holes in inconel 718 turbine blades[J].Procedia CIRP, 2016, 42:322-327.

[20]GAUTIER G, PRIARONE P C,RIZZUTI S, et al. A contribution on the modelling of wire electrical discharge machining of a γ-TiAl alloy[J]. Procedia CIRP, 2015, 31: 203-208.

[21]DEVARASIDDAPPA D, GEORGE J, CHANDRASEKARAN M, et al. Application of artificial intelligence approach in modeling surface quality of aerospace alloys in WEDM process[J]. Procedia Technology, 2016, 25:1199-1208.

[22]SHARMA P, CHAKRADHAR D, NARENDRANATH S. Effect of wire diameter on surface integrity of wire electrical discharge machined inconel 706 for gas turbine application[J]. Journal of Manufacturing Processes, 2016, 24:170-178.

[23]SHARMA P, CHAKRADHAR D,NARENDRANATH S. Evaluation of WEDM performance characteristics of inconel 706 for turbine disk application[J]. Materials & Design,2015, 88:558-566.

[24]RAJ D A, SENTHILVELAN T.Empirical modelling and optimization of process parameters of machining titanium alloy by wire-EDM using RSM[J]. Materials Today Proceedings,2015, 2(4-5):1682-1690.

[25]ANTAR M T, SOO S L, ASPINWALL D K, et al. Productivity and workpiece surface integrity when WEDM aerospace alloys using coated wires[J]. Procedia Engineering, 2011,19(19):3-8.

[26]GARG M P, JAIN A, BHUSHAN G. Multi-objective optimization of process parameters in wire electric discharge machining of Ti-6-2-4-2 alloy[J]. Arabian Journal for Science and Engineering, 2014, 39(2): 1465-1476.

[27]朱颖谋,孙长宏,牛禄,等. 钼钛锆高温合金电火花线切割加工效率优化[J].电加工与模具, 2015(5):8-12.

ZHU Yingmou, SUN Changhong, NIU Lu,et al. The processing efficiency optimization of titanium-zir-conium-molybdenum by wire electrical-discharge machining[J].Electromachining & Mould, 2015(5):8-12.

[28]吴公一,张占领,孙凯伟,等. TA2表面电火花沉积Zr/WC复合涂层特性及界面行为研究[J]. 表面技术, 2016,45(1) :96-100.

WU Gongyi, ZHANG Zhanling, SUN Kaiwei,et al. Coating characters and interface behavior between TA2 and Zr/WC coating produced by electro-spark deposition[J]. Surface Technology,2016, 45(1) : 96-100.

[29]徐安阳,刘志东,李文沛,等. 功能电极钛合金表面TiN涂层的原位合成[J].华南理工大学学报(自然科学版), 2014(1):11-16.

XU Anyang, LIU Zhidong, LI Wenpei, et al. In-situ synthesis of TiN coating on titanium alloy surface by EDM with functional electrode[J].Journal of South China University of Technology(Natural Science Edition), 2014(1) :11-16.

[30]潘康,蔡兰蓉,李敏. 电火花表面强化TC4钛合金组织特征及性能研究[J]. 机械研究与应用,2015(4) :125-127.

PAN Kang, CAI Lanrong, LI Min.Microstructure and properties of the strengtheded layer on TC4 prepared by electrospark surface strengthening[J]. Mechanical Research &Application, 2015(4) :125-127.

[31]OLIVEIRA A R F, SALES W F,RASLAN A A. Titanium perovskite (CaTiO3)formation in Ti6Al4V alloy using the electrical discharge machining process for biomedical applications[J]. Surface & Coatings Technology,2016, 307:1011-1015.

[32]MOSES M D, JAHAN M P. Micro-EDM machinability of difficult-to-cut Ti-6Al-4V against soft brass[J]. The International Journal of Advanced Manufacturing Technology, 2015,81(5): 1-17.

[33]KURIACHEN B, VARGHESE A,SOMASHEKHAR K P, et al. Three-dimensional numerical simulation of microelectric discharge machining of Ti-6Al-4V[J]. The International Journal of Advanced Manufacturing Technology,2015,79(1): 147-160.

[34]PRIHANDANA G S, SRIANI T,MAHARDIKA M, et al. Application of powder suspended in dielectric fluid for fine finish micro-EDM of Inconel 718[J]. The International Journal of Advanced Manufacturing Technology, 2014,75(1): 599-613.

[35]SAEDON J B, JAAFAR N, YAHAYA M A, et al. Multi-objective optimization of titanium alloy through orthogonal array and grey relational analysis in WEDM[J]. Procedia Technology, 2015, 15:833-841.

[36]PLAZA S, SANCHEZ J A, PEREZ E,et al. Experimental study on micro EDM-drilling of Ti6Al4V using helical electrode[J]. Precision Engineering, 2014, 38(4):821-827.

[37]SIVAPRAKASAM P, HARIHARAN P, GOWRI S. Modeling and analysis of micro-WEDM process of titanium alloy (Ti-6Al-4V)using response surface approach[J]. Engineering Science & Technology, an International Journal,2014, 17(4):227-235.

[38]郭成波,狄士春,韦东波,等. TC4钛合金电火花高效铣削加工效率研[J]. 兵工学报, 2015,36(11) :2149-2156.

GUO Chengbo, DI Shichun, WEI Dongbo,et al. Research on efficient electrical discharge milling of TC4 titanium alloy[J]. Journal of China Ordnance, 2015, 36(11) : 2149-2156.

[39]ZHANG Y P, SUN G B, ZHANG A Z. Study on the surface quality of titanium alloy in ultrasonic-assisted EDM milling[J]. Applied Mechanics & Materials, 2012,184:1267-1271.

[40]WANG F, LIU Y H, SHEN Y, et al.Machining performance of inconel 718 using high current density electrical discharge milling[J].Advanced Materials and Manufacturing Processes, 2013, 28(10):1147-1152.

[41]LIN M Y, TSAO C C, HSU C Y, et al.Optimization of micro milling electrical discharge machining of Inconel 718 by grey-Taguchi method[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(3):661-666.

[42]ALI M Y, ADESTA E Y T, RAHMAN N A B A, et al. Powder mixed micro electro discharge milling of titanium alloy: analysis of surface roughness[J]. Advanced Materials Research, 2011, 341-342:142-146.

[43]ALI M Y, RAHMAN N A B A, ARIS E B M. Powder mixed micro electro discharge milling of titanium alloy: investigation of material removal rate[J]. Advanced Materials Research,2011, 383-390:1759-1763.

[44]KURIACHEN B, MATHEW J.Modeling of material removal mechanism in micro electric discharge milling of Ti-6Al-4V[J].Applied Mechanics & Materials, 2014, 592-594:516-520.

[45]常伟杰, 陈远龙, 张建华,等. 超声振动辅助电火花铣削流场与蚀除颗粒分布场仿真[J]. 应用基础与工程科学学报,2015(s1):151-157.

CHANG Weijie, CHEN Yuanlong, ZHANG Jianhua, et al. Ultrasonic vibration aided electrical-discharge milling flow field and debris distribution field simulation[J]. Journal of Basic Science and Engineering, 2015(S1):151-157.

[46]WANG F, LIU Y, ZHANG Y, et al.Compound machining of titanium alloy by super high speed EDM milling and arc machining[J].Journal of Materials Processing Technology, 2014,214(3):531–538.

[47]朱晨光,周建平,汪兵兵. 镍基高温合金脉冲电弧加工表面完整性研究[J]. 机床与液压, 2015,43(11):27-29.

ZHU Chenguang, ZHOU Jianping, WANG Bingbing. Study of nickel base superalloy surface integrity in pulsed arc machining[J]. Machine Tool & Hydraulics, 2015,43(11):27-29.

[48]ZHOU J P, ZHU C G, XU Y. Surface integrity of nickel-base superalloy by pulsed arc machining[J]. Material Research Innovations,2016, 19(S8):94-98.

[49]XU H, GU L, CHEN J, et al.Machining characteristics of nickel-based alloy with positive polarity blasting erosion arc machining[J]. The International Journal of Advanced Manufacturing Technology, 2015,79(5):937-947.

[50]刘宏胜,周建平,于青,等. 基于短电弧加工的镍基高温合金表面质量初探[J].机械设计与研究, 2014(5):128-130.

LIU Hongsheng, ZHOU Jianping, YU Qing,et al. The experiment research on finished surface quality of nickel-based superalloy machined by short electric arc machining[J]. Machine Desigh and Research, 2014(5):128-130.

[51]汪兵兵,周建平,许燕,等. 短电弧铣削工具电极材料的放电性能研究[J]. 制造技术与机床,2016(5):94-98.

WANG Bingbing, ZHOU Jianping, XU Yan, et al. Research for discharge performance of electrode materials by short arc milling[J].Manufacturing Technology & Machine Tool,2016(5): 94-98.

[52]LIU H, ZHOU J, QING Y U. Analysis of mechanical quality of nickel-base superalloy machined by short electric arc[J]. Asian Journal of Chemistry, 2014, 26(17):5469-5472.

[53]王祥志,刘志东,邱明波,等. 气体压力对钛合金电火花诱导烧蚀加工的影响[J]. 航空学报,2014,35(12):3480-3488.

WANG Xiangzhi, LIU Zhidong, QIU Mingbo, et al. Influence of gas pressure on EDM ablation of titanium alloy[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(12):3480-3488.

[54]陈远龙,方明,裴迪,等. 叶片电化学加工过程多场耦合仿真[J]. 中国机械工程, 2016, 27(22):3087-3092.

CHEN Yuanlong, FANG Ming, PEI Di,et al. Multi-physics coupling simulation of ECM processes for compressor blade[J]. China Mechanical Engineering, 2016, 27(22): 3087-3092.

[55]CHEN Y L, DI P, FANG M, et al.Study of temperature field in PECM based on multi-physics coupling simulation about titanium alloys blades[J]. Key Engineering Materials,2016, 723:8-14.

[56]荆光涛. 高频微秒级脉冲电解加工叶片的工艺研发[D]. 合肥:合肥工业大学,2015.

JING Guangtao. The processing technic development of high frequency microsecond pulse blades electrochemical machining[D]. Hefei:Hefei University of Technology, 2015.