醇一步法催化胺化制叔胺生产工艺概述

梅金龙,赵 佳

(丰益油脂科技有限公司,江苏连云港,222066)

醇一步法催化胺化制叔胺生产工艺概述

梅金龙,赵 佳

(丰益油脂科技有限公司,江苏连云港,222066)

介绍了脂肪醇一步法催化胺化制叔胺反应机理,简述了催化剂、反应器形式和工艺条件等对叔胺生产的影响,并对发展国内叔胺生产提出了一些建议。

叔胺;脂肪醇;一步法;催化剂;反应器;工艺条件

单长链烷基二甲基叔胺是一类重要的脂肪胺,尤其是碳链长度在C8~C18的叔胺,主要用于生产阳离子表面活性剂、两性离子表面活性剂和氧化胺的原料,在杀菌消毒、织物柔软、洗涤增泡、抗静电及金属缓释等领域具有不可替代的作用。截止2015年我国主要脂肪胺企业产能达到31万吨,产量为17.2万吨以上,其中叔胺产量11.5万吨,约占脂肪胺总产量的67%。生产厂家主要集中在江苏、山东和天津。随着国民经济的快速发展及人民生活质量的提高,市场对叔胺的需求和质量要求也在逐年增加和提高。

醇一步法催化胺化制叔胺生产过程由胺化、催化剂回收、蒸馏等单元组成,除蒸馏单元是连续化操作外,其余单元均为批次间歇式操作。其中关键工序是胺化,也是众多学者研究最为集中的部分,因为该工序直接决定了产品质量和生产效率。脂肪醇催化胺化研究起始于20世纪30年代,直至20世纪80年代初期,国外一些大型化工公司,如BASF、Onyx、Hoechst、Shell、Kao等相继开发出了具有工业化意义的生产技术,并建成生产装置。国内催化胺化制叔胺技术研究始于20世纪80年代中后期,其代表人物为中国日用化学工业研究院李秋小教授和江南大学殷福珊教授,为推动国内叔胺生产,奠定了理论基础。

1 反应机理

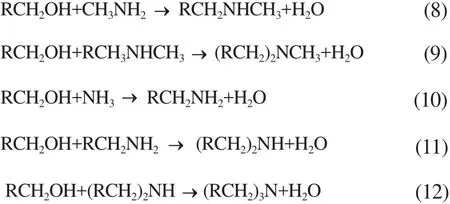

根据Kimura的研究,醇一步法制叔胺包含如下反应过程[1]。

主反应:

上述主反应可分解为如下几步:

二甲胺歧化:

歧化副产物:

其他副反应

2 工艺研究进展

2.1 催化剂

醇一步法胺化制叔胺的核心是催化剂,反应选择性、活性和稳定性这三方面是衡量催化剂性能的重要指标。胺化过程中二甲胺在催化剂的作用下会发生两分子间歧化作用,生成的一甲胺进而与醇反应形成副产物单烷基仲胺和双烷基叔胺,催化剂选择性的高低主要取决于催化剂对反应体系中二甲胺歧化作用的抑制性能。催化剂活性大小则体现在单位时间内脂肪醇的转化率。催化剂的稳定性主要体现在催化剂的机械性能和循环利 用后的表现。

2.1.1 催化剂组分

从催化剂的组成来看,主要是Cu、Ni、Cr、Co等元素。Baiker等[2]研究了不同金属和载体催化剂的反应活性和选择性。以铜为主要成分的催化剂的活性和选择性较好, 但是仅以铜为活性组分的催化剂反应活性相对较差, 必须考虑金属的复合。

目前,世界上大多数公司采用以Cu/Ni或Cu/Cr为基础的有载体或无载体的金属或金属氧化物作为醇法胺化制叔胺催化剂,对Cu/Ni二元催化剂的性能也有比较深入的报道。KAO公司的冈部和彦、安倍裕等[3]对几种不同类型的催化剂进行了比较,结果见表2。

表1 复合Cu/ Ni催化剂和其它催化剂的性能比较

表1结果表明 :Cu/Ni 复合催化剂具有良好的催化性能。冈部和彦、安倍裕认为仅以铜为活性组分的催化剂反应活性差,从胺化机理考虑是由于氢解能力不足。因此,以增强铜催化剂的氢解能力为目的,将镍与铜以一定比例复合,用比铜催化剂氢解能力更强的铜镍复合催化剂。

李秋小等[4]在以铜和镍为活性组分,以碳酸钙为载体的催化剂体系中加入Zn作为助催化剂组分,对催化剂的性能尤其是对选择性的影响进行了考察,并对Zn的作用机理进行了研究,发现Zn的加入对Cu2+的还原有促进作用,对Ni2+的还原有阻碍作用,抑制了二甲胺的歧化,从而提高了催化剂的选择性。Cu- Ni- Zn 三元催化剂的催化性能明显优于Cu- Ni 二元催化剂。

殷福珊等[5]也研究了铜镍原子比对载体铜镍催化剂性能的影响。镍过量时,使高沸物增加,导致催化剂选择性下降。为了改善铜和镍二元催化剂的性能,除了可通过调节二者比例外,还可加入Mg、Ba和稀土金属La、Gd等作为助催化剂组分。

中国日用化学工业研究院开发的Cu-Ni-Zn-Mg四元复合固体催化剂G-20和H-20有着很高的催化性能[6],在中国叔胺工业化生产领域有着广泛的应用。KAO公司Kimura开发的Cu-Ni-Ca-Ba型胶体型催化剂[7]是目前报道已知的性能最优的叔胺反应催化剂,但目前未见工业化应用。

2.1.2 催化剂载体

影响催化剂稳定性的因素很多,可归结为原料杂质的影响、反应条件的影响及反应过程中催化剂组分和结构的变化,如烧结、价态变化与组分流失等各种因素。叔胺催化剂中因铜是低熔点金属, 在反应温度下,细粉状催化剂颗粒有较大的表面能,容易因搅拌或循环作用而聚结成团,比表面积减少,吸附于高温不锈钢金属表面,严重时导致不可逆的析铜现象。制备载体型催化剂的出发点就是为了防止出现析铜现象,提高催化剂的稳定性。另一方面,加入载体后的催化剂可以应用于传质效率更高的环路反应装置并多次循环利用, 具有一定经济效益。通过载体作用改善铜的分散,以减少铜粒间碰撞的几率、提高机械强度,已被证实是防止析铜的一个有效措施。可以选作载体的化合物很多,但必须具有一定的碱性,如CaCO3、4A沸石、氧化铝、氧化锌和硅藻土等。表2是一部分选用的载体性能比较[8]。从转化率看, 除沸石较低外,其余载体性能接近。从选择性看,不同载体有明显差异。依据它们选择性的优劣,载体依次是硅藻土> 氧化锌>碳酸盐。

2.2 反应器形式

脂肪醇催化胺化为气液固三相传质、传热反应。目前,工业化应用的叔胺生产反应器有两种形式:一种为有盘管及夹套加热带搅拌的淤浆反应器,俗称搅拌釜;另一种是采用外循环加热的环路反应器,生产方式都是间歇式。环路反应主要由主反应器、高气液比循环泵、外循环加热器和核心部件气液混合器组成。在强化气液或气液固间的传质有突出的特点,国际上主要是以瑞士BUSS公司为代表的文丘里式混合环路反应器和意大利PRESS公司为代表的气液接触喷雾式混合环路反应器。瑞士BUSS公司的装置最大,可以提供传质性能优良的50m3工业生产装置。图1和表3为搅拌反应器和环路反应器示意图和技术对比。

中国日化院曾以十二烷基二甲基叔胺为例,分别于搅拌釜装置和环路反应装置(早期引进瑞士EC Chem公司)进行试产,结果表明:在相同的催化剂下,环路反应装置比传统的搅拌釜装置反应时间缩短50%,反应选择性提高1%,具有明显的经济效益[9]。德国Hoechst AG(现Clariant)是第一个将环路反应器技术和脂肪醇催化胺化工艺结合起来,并建成环路胺化装置,单套生产能力大于1 万吨/年。而搅拌釜装置由于其内在传质效率低,在生产规模较大时问题更加突出,因此,设备生产规模受限,一般单套最大产能在千吨级,制约叔胺工业的发展。虽然环路反应装置有极高的传质过程,但在实际应用中也存在缺陷,如催化剂在高速流动中的液体经反应泵剪切、磨蚀和气液混合器喷射后,颗粒破损严重、组分流失,对后续的反应进程和催化剂回收产生一定影响。因此,应用于环路反应装置的催化剂组分和结构性能不同于传统的搅拌釜。总体来看,环路反应装置是今后脂肪胺工业装备的发展趋势。

2.3 工艺条件

2.3.1 反应温度

脂肪醇催化胺化反应生成叔胺和水。该反应是吸热反应,需要不断地将体系中生成的水脱除,促进反应平衡向右进行。根据实际生产经验,温度如低于170℃,胺化反应几乎不能进行,适合的胺化反应温度在210~225℃。胺化反应温度会对胺化速度、高沸物的形成、伯仲胺的含量都有一定的影响。温度较低时催化剂的氢解能力不足,单位时间内脂肪醇分子脱氢加氢数量太少,反应速度缓慢。此时二甲胺歧化反应生成一甲胺的数量少,进而双链叔胺(高沸物组分)及伯仲胺生成数量同样较少。这样会使批次时间延长而降低产能,增加能源消耗等成本。温度过高时,催化剂氢解能力强,初期胺化反应速度加快,二甲胺歧化反应水平相应提高,一甲胺的生成将导致系统中双链叔胺、伯仲胺的增加。三甲胺生成则影响催化剂活性,反应后期速度减慢,物料中的醇含量拖尾而无法快速到达反应终点。因此,从降低成本和提高质量角度看,反应温度过高、过低都会产生不良影响,需要在催化活性和选择性中寻求平衡。根据胺化反应前、中、后各阶段对反应器进行分段温度控制会起到较好的效果。

图1 各反应装置示意图

表2 各种载体制成的胺化催化剂性能比较

2.3.2 反应压力

醇一步法生产叔胺要求系统在正压0.1~0.3MPa即可,反应压力由氢气和二甲胺两部分构成。反应式由1mol 醇 和 1mol 二甲胺生成 1mol 叔胺和 1mol水,反应后物料体积略微增加。系统压力的轻微变化对反应进程几乎没有影响。升温期间系统压力会随着二甲胺的通入自行提高。值得注意的是:反应中后期过低的压力容易使低碳有机物随水分一起脱除到系统外,影响叔胺组成和收率,需要兼顾快速脱水和有机物夹带的问题。

2.3.3 氢气分压

脂肪醇催化胺化反应中氢气的作用极为重要。从反应机理看:脂肪醇先脱氢后加氢,理论上氢气消耗为零,但却是反应质量控制的基本条件之一。胺化反应前通入氢气首先是将Cu2+等离子价数降低,使氧化态催化剂还原为真正具有催化作用的活性成分,具备脂肪醇脱氢加氢能力,该过程一般仅在初次添加新催化剂时进行。而在反应过程中,氢气主要作用是提高反应选择性和维持催化剂活性。研究发现:氢气分压过低,二甲胺歧化变为一甲胺的量随之增多,易生成仲胺和双烷基叔胺,影响产品伯仲胺值和得率;氢气分压过高,体系二甲胺浓度低,影响反应进程,可能会产生羟醛类等高沸物。

胺化过程中铜催化剂表面会不断生成金属氮化物及吸附相对惰性物质-三甲胺而逐渐失去催化作用,阻碍催化剂表面的吸附和脱附过程,使气、液、固物质的交换受到阻碍[10-11]。因此,维持体系循环氢气环境能不断冲刷吹扫催化剂表面分子膜,抑制金属氮化物的生成,维持催化剂的活性。其反应过程如下:

在反应中氢气还可以起带水作用,使生成的水蒸气经冷凝后与反应产物分离,从而加快胺化反应。基于上述观点,氢气在催化胺化过程中扮演了极其重要的角色,生产中需要结合实际情况,如催化剂性能和工艺条件,摸索并灵活调整各个阶段的氢气分压。一般而言,反应前还原阶段氢气分压大于90%,反应前中期氢气分压控制在40%~60%,后期可适当调高以保持较好的催化活性。为了消除三甲胺这类相对惰性气体的影响,可以在反应开始前或胺化反应过程中阶段性系统泄压放空并进行氢气置换,以提升反应速度。

2.3.4 气体循环量

生产过程中反应器–冷凝器–反应器之间需要形成有效的气体循环才能加速反应进程,对于搅拌反应釜而言,是由气体循环压缩机实现的,对于环路反应器而言,是由文丘里喷射器实现的。实际操作中应根据气体组分及反应温度变化调整气体循环量。其流量低时传质系数小,反应速度慢;流量高时夹带的反应物料及热量多,能耗大。生产不同组分的叔胺时,也要调整气体循环量,如生产16碳叔胺以上的高碳品种,气体夹带的反应液体及热量少,循环气流量可以高些。生产12碳叔胺以下低碳品种时,反应温度接近醇的沸点,气体夹带大量的物料及热量,系统难以建立反应、热量平衡,此时应即时调整气体循环量,使反应顺利进行。

2.4 其他

脂肪醇在催化剂和氢气条件下通过热稳定性试验发现:温度越高,加热时间越长,反应生成的高沸物越多,主要是二烷基酮和醚。因此,反应时控制二甲胺通入的时机和速度也很重要。工艺中使用的二甲胺纯度要求高,应大于99.5%,尽可能控制原料不含一甲胺和氨,减少副产物的生成。催化剂在存储或使用时应避免接触水、CO等易使催化剂中毒的介质。

3 发展建议

随着表面活性行业的发展及下游日用化学品需求的增长,脂肪胺及其衍生物越来越受到青睐。所以研究、探索、发展醇一步法催化胺化制叔胺便成了加速脂肪胺行业发展的支柱。

催化剂方面,从微观角度进一步改善催化剂性能,提高稳定性,减轻析铜所带来的催化剂活性降低、设备传热性能下降和反应体系平衡的破坏。同时,应开发适用于200℃以下胺化催化剂,对提高产品质量和节能有所帮助。

反应器形式,在工程设计阶段开发能灵活切换不同品种叔胺的生产装置,最低程度的降低切换混料,提升企业产品的市场竞争力和装置的多功能性。

工艺控制,采用自动化程度更高的DCS系统,精准控制各阶段工艺参数,使产品质量和得率更稳定,过程更低耗和环保。

[1] Kimura, H.,Process in One-step Amination of Long-chain Fatty Alcohols with Dimethylamine[J].Catalysis Reviews,2011,53 (1) :5-11 .

[2] Alfons Baiker,Jacek Kijenski.Catalytic synthesis of higher aliphatic amines from the corresponding alcohds [J].Catal Rev Sci,1985,27 (4) :653 - 697.

[3] 冈部和彦,安倍裕 .制备高 碳脂肪叔胺催化剂的最新动向[J].日用化学工业译丛,1989 ( 1):9- 13.

[4 ] 李秋小,张高勇,彭少逸. Cu-N i-Zn三元脂肪醇胺化催化剂的研究[J].催化学报,2001,22(1):7-10.

[5] 殷福珊,金秀蓉,刘学民,等.新型脂 肪醇胺化催化剂的开发[J].无锡轻工大学学报, 1995, 14 (1) :57- 60.

[6] 李秋小,李明,侯素珍.一种用 于环路反应器制备脂肪叔胺的催化剂及制法和应用[P].CN 100544819C.

[7] Kimura, H.,Mat sutani, K.,Tsutsumi, S.Basic function of Cu/Ni-based catalyst in a colloidal state for one-pot amination alcohols to N,N-dimethyl tertiary amines[J].Catal.Lett.,2005,99 (3) :119—131.

[8] 殷福珊,陈银广,刘学民.脂肪醇的氨化反应[J].日用化学工业,1996. (4):1-6.

[9] 邢英站,李秋小,周静怡,等.环路反应装置与搅拌釜装置生产十二烷基二甲基叔胺的比较[J].日用化学品科学,2000,23(1):53-56.

[10] Alfons Baiker.Deactivation of copper ,nickel ,and cobalt catalysts by interaction with aliphatic amines[J].J.Catal.,1984,88:81 - 88.

[11] Alfons Baiker.Interaction of ammonia with metallic copper,nickel and cobalt catalysts studied by temperature programmed deso rption [J].Ber.Bunsenges,Phys.Chem.,1983,87:602-605.

The Overview of One-step Catalytic Amination Process of Fatty Alcohols

Mei Jin-long, Zhao Jia

(Wilmar Oleochemicals, Lianyungang222066, Jiangsu, China)

The reaction mechanism of one-step catalytic amination process of fatty alcohols was introduced. According to actual production status, the influence of tertiary amine production was discussed such as catalyst type, reactor style, process condition and so on. Proposals for tertiary amine production were also put forward.

tertiary amine; fatty alcohols; one-step; catalyst; process

TQ649.4

A

1672-2701(2017)04-63-06

梅金龙先生,硕士,高级工程师。现任生产部主任,负责脂肪胺及其衍生物的生产和技术开发工作;E-mail:meijinlongjia@163.com。

——李红,安明哲,苟梓希.CN 114180719A