毫米波波导天线内腔钎焊质量控制工艺

王志鹏 杨文静 曹来东 肖爱群

(北京华航无线电测量研究所,北京 100013)

毫米波波导天线内腔钎焊质量控制工艺

王志鹏 杨文静 曹来东 肖爱群

(北京华航无线电测量研究所,北京 100013)

针对毫米波波导天线内腔钎焊质量的控制工艺进行了研究,开展了电气性能仿真、图像处理分析、超声C-扫描检测分析及金相分析,掌握了钎焊工艺参数对内腔质量的影响规律。研究表明,未焊透缺陷与波导位置有关,钎焊压力、钎料厚度是影响内腔质量的重要因素。在钎焊压力较小时,无钎料漫溢情况,但容易出现未焊透缺陷。当压力较大时,波导周边焊透率达到100%,但容易出现钎料漫溢现象。钎料厚度减薄,能够有效减少钎角处的钎料堆积和钎缝处的未焊透。为得到高精度内腔质量的毫米波波导天线,建议采用较大压力、较薄的钎料进行钎焊。

波导天线 钎焊圆角 焊透率

0 序 言

毫米波雷达具有波束窄、角分辨率高、频带宽、隐蔽性好、抗干扰能力强[1]等一系列优点,在航空、航天、军用与民用领域都具有不可替代的地位。波导天线由于其体积小、质量轻、低剖面、低损耗、高可靠性等优点,在雷达生产中得到了广泛应用[2]。

铝真空钎焊技术在航天航空领域广泛应用,是波导天线加工制造中的关键技术[3-4]。近年来,国内外对毫米波器件的真空钎焊技术开展了相关的研究工作[5-10],内腔钎焊质量主要集中在焊缝圆角与焊透率上。由于天线结构参数与工作频率密切相关,到毫米波波段,天线单元数成倍增加,焊缝数量急剧增加,结构尺寸成倍缩小,焊接面积急剧缩小,波导精度由厘米波天线的±0.08 mm提高到±0.02 mm,给钎焊带来了很大的难度,研究内腔钎焊质量控制工艺技术,可以有效控制波导精度,从而保证天线的电气性能。通过对毫米波天线内腔钎焊质量控制技术的研究,掌握了钎焊工艺参数对内腔质量的影响规律,提出了这类结构的钎焊建议。

1 试验件结构设计

以某型毫米波天线的制造为背景,设计4×5单元简易试验件进行工艺试验,探索钎焊工艺参数对内腔质量的影响规律,试验件形貌如图1所示。

图1 试验件实物图

试验件材料选用3A21铝合金,是应用最广的一种防锈铝合金,波导槽试验件厚1.5 mm,盖板试验件厚0.5 mm,波导腔体宽度2.54 mm,波导腔之间为窄细筋壁结构,筋壁厚度0.4 mm,0.6 mm。钎料选用Al-Si-Mg共晶钎料。

2 电气性能仿真分析

2.1 钎焊圆角对电气性能的影响

波导天线在钎焊时,钎料处于熔融状态,在压块压力作用下向波导腔溢出,冷却后形成不同程度的圆角R,如图2所示。

图2 波导天线理想模型结构及模拟的钎焊后状态

为分析钎料堆积产生圆角对天线性能的影响,对不同圆角大小的子阵进行了仿真分析。分析表明,随着圆角R增大,天线驻波变大、增益降低、主瓣宽度变小、副瓣电平抬升。当R=0.4 mm时,天线增益下降0.4 dB,影响已不可忽略。考虑到实际情况下钎料堆积各不相同,且表面光洁度较差,对天线性能的影响更加复杂,因此天线钎焊时应使钎料堆积圆角尽可能小。

2.2 未焊透对电气性能的影响

通过在子阵中增加模拟钎焊空隙的空气块,用来仿真钎焊空隙对天线性能参数的影响。假定空气块长度足够跨过相邻波导间壁厚,宽度2.5 mm,高度0.2 mm,仿真模型如图3所示。

图3 子阵仿真模型

经仿真分析,未焊透会导致天线驻波增大、增益下降,影响天线的电气性能。完全未焊透时,子阵端口驻波极度恶化,增益下降3 dB,最大值偏离。

由此可见,内腔质量会影响电气性能,故通过钎焊试验确定钎焊工艺参数,保证高精度内腔钎焊质量,是实现毫米波波导天线性能的关键技术。

3 钎焊试验方案

真空钎焊接头的形成通常经过三个阶段:真空下的氧化膜去除过程、钎料填充钎焊间隙过程、钎料与母材相互进行物理化学作用过程。三个过程相互关联,共同作用,使得液态钎料能够充分流入并填满全部钎焊间隙,并与母材实现物理化学作用,才能形成满足要求的优质钎缝。因此,通过观察模拟件钎焊后的钎透率、钎料漫溢、接头形态,能够评价不同工艺条件下的钎焊效果,反推各种工艺条件对钎焊过程的影响,从而能够优化钎焊工艺,保证良好钎焊的实现。

钎焊试验采用真空钎焊方法,设备型号为L12700-1/ZM。钎料量、钎焊压力是影响内腔质量的主要参数,试验件钎焊时对这两个工艺参数进行优选,采用的工艺参数分别见表1。试验均在钎焊温度615 ℃,保温时间5 min的条件下进行。

为对1#~10#模拟件内部钎焊质量进行比较,钎焊后结合超声C-扫描分析、图像处理分析及金相分析方法对钎焊圆角及焊透率情况进行分析,根据钎焊试验结果确定工艺参数对内腔钎焊质量的影响规律。

表1 试验件模拟件钎焊工艺参数

4 检测分析

4.1 超声C-扫描分析

为分析试验件焊透率、钎料漫溢情况,对1#~10#试样进行了超声C-扫描检测,检测结果如图4所示。

图4 试验件超声C-扫描检测图

由图可见,在不同钎料厚度、钎料宽度和压力的情况下,波导腔周边钎着率不同,钎料的漫溢情况也有差异。在钎焊压力较小时,无钎料漫溢情况,但容易出现未焊透缺陷,当压力较大时,波导周边焊透率达到100%,但容易出现钎料漫溢现象,且钎料宽度越大,钎料漫溢越多。总体来看,使用0.07 mm厚钎料进行钎焊时更容易出现未焊透缺陷。

4.2 图像处理分析

为对模拟件内部钎焊情况进行进一步检测,沿模拟件垂直于钎缝方向进行了剖切,剖切后模拟件示意图如图5所示。

图5 试验件剖切后形貌图

宏观来看,各模拟件试样的钎焊圆角都很小。为对其钎焊圆角进行分析,对剖切后的模拟件进行了初步的图像处理分析,分析方法是通过照相的方法得到钎焊圆角处的放大图,再通过图像处理软件寻找焊缝处两个方向的最大点,将像素换算成实际长度,对试样进行了初步分析,其中3#~5#分析结果见表2。

表2 试验件剖切图像分析处理结果

由表可见,5#试验件的钎焊圆角达到了0.2 mm以上,其它试验件的钎焊圆角很小。这是由于5#试验件钎焊时采用了较大的钎焊压力和较多的钎料量。为对其钎焊圆角进行更精确的分析,采用了金相试验分析的方法。

4.3 金相分析

制作截面金相分析试样,每个试样存在4个波导口,从左至右定义为A,B,C以及D。每个波导口左上、右上两个位置为钎缝位置,左下、右下两个位置为原零件加工部位。

分析时,对各组试样四处波导口分别进行分析,根据金相照片分析钎角类型,计算钎角半径。理想的钎角形貌如图6所示,为直角或近直角,钎角及边缘处比较平整,没有或几乎没有钎料堆积。

图6 直角或近直角钎角

此外,钎焊圆角还有凹钎角、凸钎角、45°钎角、未焊透及不规则钎角等几种形貌,其中凹钎角、45°钎角及未焊透如图7所示。

图7 典型钎角形貌

5 钎焊工艺参数对内腔质量的影响

5.1 钎焊工艺对钎角形貌、未焊透的影响

根据上述钎角形貌的分类,对1#~10#的焊接接头进行了分析统计,分析结果见表3。其中数字表示凹/凸钎角的半径,凹为正,凸为负。45°表示为45°钎角,L表示直角钎角,X表示不规则钎角,NT表示未焊透。

表3 1#~10#试样钎焊圆角半径统计结果 μm

5.1.1 位置的影响

根据统计结果,未焊透在B,C处多,而在A,D处少,而A,D处的未焊透又以靠内侧位置多,说明窄细筋壁结构钎焊难度大,容易出现未焊透,在设计时应尽量减少这种结构。

5.1.2 压力的影响

通常情况下,上部形成未焊透,下部就会发现明显的钎料堆积,说明未焊透很大程度上是由于钎料被挤出形成的。在压力较小时(3#和1#),随着压力增大,未焊透明显增多,说明压力对钎料的挤出有一定作用,从而造成未焊透缺陷。但当压力增大到0.8 kg左右时,未焊透反而减少。这是由于压力较大时,尽管钎料会被进一步挤出,但波导槽与盖板之间贴合较为紧密,反而不易出现未焊透现象。但由于钎料被大量挤出,形成较多不规则的钎料液滴,焊接后容易形成不规则形状的钎料堆积,形成不规则钎角。

5.1.3 钎料宽度的影响

由8#,9#,10#的对比可见,随着钎料变宽,对钎角形貌、未焊透影响不大。

5.1.4 钎料厚度的影响

使用较厚钎料(0.07 mm)时,未焊透较多,而且与上部出现明显缝隙;使用较薄钎料(0.05 mm)时,未焊透少,但不规则钎角多。

5.2 钎焊工艺对钎料堆积量的影响

由之前的分析结果看,钎角处易出现钎料堆积,除了钎角形貌的对比外,其堆积量也是衡量钎焊质量的重要指标。由于钎角形貌各异,与用钎焊圆角来对比钎料堆积量相比,通过钎角位置钎料堆积面积来对比钎料堆积量,更能表征钎料堆积的实际情况。考虑到工艺条件的差别,可用(3#,4#)对比钎料厚度的影响,(3#,1#,2#)对比压力的影响,(8#,10#)对比钎料宽度的影响,统计结果如表4所示。

5.2.1 压力的影响

随着压力增大,钎料堆积量增大,如图8所示。压力较小时,钎料堆积量均随着压力升高而明显增加,这主要是由于压力增大,使得钎料由钎缝中被挤出,在钎角处形成堆积并凝固导致的。但当压力超过0.3 kg后增长不明显,说明0.3 kg压力即可将多余钎料挤出,模拟件能够有比较好的贴合,钎缝内残留的钎料薄层受压力的影响较小。

表4 1#接头四角钎料堆积面积测量结果

图8 钎料堆积面积随压力的变化

5.2.2 钎料宽度的影响

如图9所示,钎料厚度0.05 mm,压力0.8 kg条件下,A处四角在不同钎料宽度下的钎料堆积量。可见除了左上角宽钎料组的钎料堆积量明显高于窄钎料组外,其余三个角宽钎料组均略低于窄钎料组。总的来看两组的钎料堆积量基本持平,说明钎料宽度对钎料堆积量几乎没有影响。

图9 钎料宽度对钎料堆积面积的影响

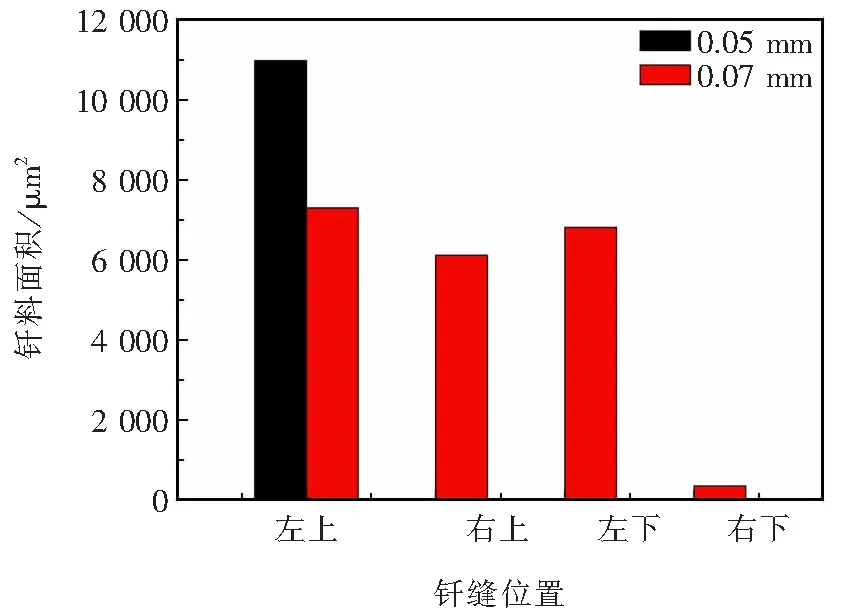

5.2.3 钎料厚度的影响

如图10所示,钎料宽度0.4 mm和0.6 mm,压力0.15 kg条件下,A处四角在不同钎料厚度下的钎料堆积量。由图可知,钎料厚度0.05 mm条件下几乎没有钎料堆积,仅在左上角有钎料堆积,而厚度0.07 mm条件下钎料堆积较多。由此可见,钎料厚度较薄时不易形成堆积。

图10 钎料厚度对钎料堆积面积的影响

6 结 论

(1)钎焊圆角及未焊透缺陷都会影响天线的电气性能。随着钎焊圆角R增大,天线性能变差,因此天线钎焊时应使钎料堆积圆角尽可能小;未焊透缺陷也会导致天线性能变差,因此应尽量避免未焊透缺陷。

(2)未焊透缺陷与波导位置有关。窄细筋壁结构(B,C两侧)比一般钎焊结构更容易形成未焊透缺陷。

(3)钎焊压力对内腔钎焊质量有较大的影响。在钎焊压力较小时,无钎料漫溢情况,但容易出现未焊透缺陷,当压力较大时,波导周边焊透率达到100%,但容易出现钎料漫溢现象。压力较小时,随着压力增大,上部未焊透增多,下部形成堆积;压力较大时,无未焊透现象。

(4)钎料厚度是影响内腔质量的重要因素,厚度减薄,能够有效减少钎角处的钎料堆积和钎缝处的未焊透。钎料宽度对内腔质量影响较小。

根据以上几点结论,为得到高精度内腔质量的毫米波波导天线,建议采用较大压力、较薄的钎料进行钎焊。

[1] 李 智. 毫米波器件关键制造技术研究[D]. 南京:南京理工大学硕士论文,2012:1-5.

[2] 肖志诚,朱敏波,宋立伟,等. 平板裂缝天线热加工误差数值仿真及对天线电性能的影响[J]. 电子机械工程,2014,30(5):41-47.

[3] 魏海宏. 航空铝合金箱真空钎焊缺陷分析[J]. 焊接,2015(5):58-61.

[4] 朱培兰,朱 宏. 真空钎焊技术在机载雷达天馈线焊接生产中的应用[J]. 现代雷达,1998,20(2):95-99.

[5] 陈永盛. 某毫米波雷达3A21铝合金馈源真空钎焊技术研究[J]. 焊接技术,2015,44(3):46-48.

[6] 吴 波. 储能点焊工艺[J]. 焊接,2012(3):60-62.

[7] 冯展鹰,曹慧丽,冯杏梅. 铝合金毫米波构件真空钎焊工艺[J]. 电子机械工程,2010,26(6):45-47.

[8] Baek J G,Jung C H,Lee K J,et al. Waveguide broad-wall slot array monopulse antenna for millimeter-wave seeker using dip brazing method[J]. The Journal of Korean Institute of Electromagnetic Engineering And Science,2015,26(11):1020-1026.

[9] 于文花,肖爱群,王志鹏,等. 毫米波高频器件高效加工方法[J]. 焊接,2016(7):61-65.

[10] 崔文超,张世芝,崔 鹏. 真空钎焊技术在极化天线中的应用[J]. 焊接技术,2011,40(6):18-21.

2016-10-17

TG454

王志鹏,1987年出生,硕士,工程师。主要从事航天产品钎焊工艺研究,已发表学术论文6篇。