陶瓷及陶瓷基复合材料连接的研究进展

张丽霞

(哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨150001)

陶瓷及陶瓷基复合材料连接的研究进展

张丽霞

(哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨150001)

张丽霞

综述了近年来陶瓷及陶瓷基复合材料连接的研究进展。包括陶瓷及陶瓷基复合材料润湿机理的研究、润湿性的改善、连接界面组织结构的演变及与接头力学性能的关系、接头连接机理及连接应力的缓解方法。同时,对连接中间层的选择,包括玻璃陶瓷中间层、复合中间层、复合钎料及梯度中间层的研究也进行了归纳总结。分析了目前研究已经取得的突破进展及仍然存在的问题,并对未来陶瓷及陶瓷基复合材料连接的研究方向进行了展望。

陶瓷连接应力界面强度

0 序 言

新材料的研发推动着高新技术的发展,在增强国防军事实力、提高国民生活质量、发展国民经济等方面具有重要作用。陶瓷及陶瓷基复合材料作为一种结构材料,由于具有高熔点、高硬度及高温条件下优异的物理化学稳定性而成为高温条件下应用的优选材料。但因为脆性大、复杂尺寸构件加工困难的缺点制约着其应用范围。而金属材料塑性较佳,易于切削加工。因此,实现复杂大尺寸构件的加工常常需要将陶瓷及陶瓷基复合材料进行自身甚至与金属材料连接,以满足特殊尺寸、形状构件的加工需求。钎焊作为一种经济、可靠的连接方式,在连接硬度较高、脆性较大的材料时,具有较高的加工效率及力学性能可靠性,同时可以保证接头的密封性及一定温度区间的高温使用性能,成为连接陶瓷及陶瓷基复合材料优选的连接方式。

钎焊过程中,良好的界面反应是实现可靠连接的基础。而优异的润湿性是界面结合良好的前提。因此,研究陶瓷及陶瓷基复合材料的钎焊首先关注的是钎料/陶瓷体系的润湿性,这是实现可靠连接的基础。其次,需要关注的是界面及钎缝的反应产物种类、数量、厚度等,阐明钎焊过程中的界面反应机理,从而可以通过调节工艺参数调控界面组织结构,提高接头的性能。最后,需要研究的是接头的应力问题。陶瓷与金属连接或陶瓷自身连接时,中间层的添加都会因不同材料的物理性能的错配,导致接头经历热循环而产生残余热应力,这是异种材料连接接头性能不好的关键。因此,如何采用合适的方法降低或转移接头内部的应力大小及分布,对接头可靠性的提高具有重要意义。文中将着重针对以上三个方面对近年来陶瓷及陶瓷基复合材料连接的研究进展进行综述,为它们的连接提供参考。

1 陶瓷及陶瓷基复合材料润湿性的研究

关于钎料合金在陶瓷表面的润湿铺展机理,Eustathopoulos科研团队在过去的20~30年内展开了一系列的试验研究,并建立了数学模型对润湿铺展过程进行描述,其研究成果被广为接受。例如,Voytovych等人[1]研究了Au-Ni/ZrB2润湿体系的界面反应与体系最终接触角的关系。由于Au-Ni中的Ni与ZrB2中的B容易反应生成Ni的硼化物。其反应式如下所示:

〈Ni〉+2〈B〉→〈Ni2B〉ΔG0(980℃)=-63 048 J(1)〈Ni〉+3〈B〉→〈Ni3B〉ΔG0(980℃)=-79 252 J

(2)

由Ni与B反应生成Ni的硼化物热力学计算结果可知,反应的热力学倾向较大,润湿界面较易生成Ni的硼化物。而Ni的硼化物具有类金属的特性,在界面生成Ni的硼化物时(980℃),Au-Ni/ZrB2润湿体系最终稳定接触角较小,其润湿接触角及液滴半径随时间变化的曲线如图1所示。

图1 980℃条件下Au-40%(原子分数)Ni/Zr2B体系润湿接触角及液滴直径随时间变化曲线[1]

但当温度升高为1 170℃时,由于Ni的硼化物在该温度下不能稳定存在[2],此时Zr2B向液态Au-Ni钎料中剧烈溶解。该状态下接触角及液滴直径随时间变化的曲线如图2所示。由图1和图2可知,尽管润湿加热温度升高,但稳定接触角明显降低,这是由于温度升高,界面生成的Ni硼化物分解导致的,说明润湿性受到界面生成化合物种类控制。

图2 1 170℃条件下Au-40%(原子分数)Ni/Zr2B体系润湿接触角及液滴直径随时间变化曲线[2]

对于AgCu-Ti/Al2O3润湿体系,Voytovych等人[3]指出,钎料中的活性Ti元素是实现钎料在Al2O3表面润湿铺展的关键。而向AgCu合金中添加了3%(原子分数)Ti可以使体系的最终稳定接触角降低至10°。当Ti含量较低,界面只生成Ti1.75O化合物时,接触角较高为60° ~65°。这是由于界面生成了Ti-O化合物而非M6X型化合物导致的,而M6X型化合物具有类金属特性[4],可以使体系接触角降低。

图3 1 573 K下NiPd-Ti合金在单晶氧化铝表面平衡接触角与Ti的摩尔分数关系,三个平台对应三种不同Ti的氧化物[5]

Kritsalis等人[5]研究了NiPd-Ti合金在不同Ti的氧化物表面稳定接触角的大小,如图3所示。结果表明Ti的氧化物中Ti的摩尔分数越低,对应的体系接触角越高,当界面生成Ti5O9时,体系的接触角甚至高于90。

对于AgCuTi/Al2O3体系动力学研究,Voytovych等人[6]研究了AgCuTi/Al2O3体系接触角随时间的变化及与界面反应的关系。指出该润湿体系的润湿铺展主要包括三个过程。首先是非常快速的非反应铺展过程,第二个过程为反应阶段且润湿铺展较快,这个阶段的润湿铺展与界面生成钛的氧化物直接相关。最后阶段仍为反应阶段,但该阶段反应较慢,润湿铺展由界面生成的Cu3Ti3O化合物决定,受到三相线附近化学反应过程快慢的控制。

在金属/陶瓷反应润湿体系,Landry等人[7]发现了润湿体系线性铺展的现象。

作者指出图4中可以将润湿过程划分为三个阶段,当润湿时间小于t1时,润湿体系铺展较快,该阶段主要为非反应润湿阶段,该阶段最终的接触角为Al在C表面的本征接触角,此时二者尚未发生反应。第二阶段为t1-tF阶段,此时润湿体系接触角与时间的关系曲线成线性变化。该阶段主要受到液态Al与C在三相线处反应速率控制。当Al与C界面生长出连续反应层时,此时Al需要扩散与更远端的C反应生成Al4C3。此时反应需要更长的时间,因而曲线不再满足线性关系,如图5所示。

一般来讲,钎料添加活性Ti元素可以实现钎料/陶瓷体系良好润湿。Sun等人[8]研究发现即使采用AgCuTi钎料也很难在较短时间内对SiO2f/SiO2复合材料实现良好的润湿铺展。这是由于SiO2纤维表面能较低,化学稳定性较高[9],AgCuTi/SiO2-SiO2界面化学反应进程十分缓慢。另外,SiO2/SiO2复合材料表面粗糙度较大,使钎料难以与复合材料表面充分接触。通过在SiO2/SiO2复合材料表面生长垂直取向石墨烯(VFG)的方式提高了复合材料表面的化学活性,促进了钎料对复合材料表面的填缝行为。图6为有无石墨烯生长的AgCuTi/SiO2-SiO2润湿体系铺展时间与接触角关系曲线。

图4 润湿体系界面变化与铺展过程[7]

图5 1 190 K条件下Al/Cv体系接触角与液滴基底直径随时间变化曲线[7]

图6 有无VFG生长的AgCuTi/SiO2-SiO2润湿体系接触角和基底直径与时间的关系曲线[8]

生长VFG加速了体系润湿铺展,在保温时间为10 min时,使体系接触角降低了60%。而在此基础上,将SiO2/SiO2复合材料与Invar合金进行钎焊,发现接头强度相比于未生长石墨烯状态提高了4倍之多[10]。

Lei等人[11]研究了AgCuZn钎料中Zn挥发对AgCuZn钎料在TiC-Ni陶瓷表面润湿的影响。作者指出AgCuZn钎料中的Zn有助于促进TiC-Ni陶瓷中的Ni向钎料中溶解并与钎料中的Cu形成(Cu,Ni)固溶体,如图7所示。

而AgCuZn/TiC-Ni界面(Cu,Ni)固溶体的形成使AgCuZn钎料在TiC-Ni表面的润湿由非润湿状态转变为润湿状态。另一方面,Zn元素在加热过程中发生挥发,其反冲力促进了AgCuZn钎料与TiC-Ni陶瓷铺展,二者接触面积增大,进而促进了TiC-Ni陶瓷中Ni向AgCuZn钎料的溶解,有助于(Cu,Ni)固溶体的形成。

Casalegno等人[12]尝试采用W,Cr,Mo不同粉末对C/C复合材料表面进行处理,然后直接与Cu进行连接。结果表明不同金属粉末均与C/C复合材料反应生成不同种类的可使Cu润湿的碳化物,且表面处理后Cu在C/C复合材料表面的接触角都小于90°,其中由于Cr热处理温度最低(1 300℃)且连接后抗剪强度最高(31.7 MPa)成为优选元素。

图7 810℃/10 min条件下AgCuZn/TiC-Ni不同Zn含量条件下三相线处的界面组织[11]

2 陶瓷及陶瓷基复合材料的连接

由于陶瓷及陶瓷基复合材料表面润湿困难,因此通常在钎焊过程中采用含活性元素的中间层或钎料对其进行连接。Pan等人[13]采用Zr箔做中间层对ZrCx(x= 1,0.85,0.7)陶瓷进行自身扩散连接。发现可以通过延长保温时间或提高加热温度获得组织、性能均一的接头。结合界面组织结构及纳米压痕测试结果发现,延长保温时间或提高加热温度可以使接头的元素充分扩散,接头的物理性能可以平稳过渡,此时对应的接头具有最高的四点弯性能,可达到陶瓷母材的弯曲强度。

Ali等人[14]采用Ag-Cu-Ti钎料对Al2O3陶瓷进行自身连接,发现AgCuTi/Al2O3界面主要生成了靠近钎料侧的Ti3Cu3O相和靠近陶瓷侧的γ-TiO相。Cu3Ti3O化合物比γ-TiO在815℃时容易失稳。随着时间的延长,Cu3Ti3O化合物首先脱离γ-TiO反应层。加热时间进一步延长,Cu3Ti3O化合物破碎、分解至界面反应层只剩下一层Ti的氧化物。

He等人[15]采用AgCuTi钎料对Si3N4陶瓷进行钎焊。结果表明钎料/陶瓷界面反应生成TiN和Ti5Si3相。具体反应过程为Ti首先与Si3N4反应生成TiN,这时Si原子由Si3N4分解释放出来,再与Ti反应生成Ti5Si3相。

近年来,关于新型复相陶瓷的连接研究报道的逐渐增多。Sun等人[16]采用AgCuTi钎料对SiO2f/SiO2复合材料及Invar合金进行钎焊并确定了连接界面产物及接头的连接机理。他们发现,在SiO2f/SiO2复合材料侧生成两个反应层。优先生成的是靠近陶瓷侧的TiO2+Ti5Si3反应层,随后生成的是靠近AgCuTi钎料侧的CuxTi6-xO(x= 2,3)反应层。这两个反应层是实现AgCuTi钎料与SiO2f/SiO2复合材料连接的关键。Invar合金侧Ti与向钎料中溶解的Fe,Ni元素反应生成Fe2Ti及Ni3Ti的化合物。界面反应过程可用图8来描述。

图8 接头界面组织演变过程[16]

Yang等人[17]采用AgCuTi钎料在连接SiO2-BN复合材料与Invar合金时发现,在1 113~1 173 K温度区间内,Ti只与SiO2-BN复合材料中的BN相发生化学反应,生成的反应层由晶粒尺度为纳米尺寸的TiN+ TiB2相构成(图9),成为该连接体系实现连接的关键。

另一方面,在钎焊过程中SiO2相未参与界面的冶金反应。Ti与BN及SiO2的化学反应可用如下公式表达:

3Ti+2BN=TiB2+2TiN

(3)

SiO2+Ti→Si+Ti3O5

(4)

经过热力学计算,△G1000K(3)=-467.6 kJ/mol,△G1000K(4)= -89.6 kJ/mol,△G1 200 K(3)=-462.1 kJ/mol,△G1 200 K(4)=-90.2kJ/mol。说明在1 000 K及1 200 K两个温度条件下,式(3)的反应倾向更强,因而解释了复合材料中只有BN参与反应的原因。

图9 靠近SiO2-BN侧细晶反应层的TEM照片[17]

Liu等人[18]采用AgCu/Ni中间层对SiO2玻璃陶瓷与Ti6Al4V合金进行了连接。由于连接金属母材含有活性Ti元素,复合中间层没有选择含Ti的箔片,同时Ni的选择是希望Ni与Cu,Ti形成Ti-Ni-Cu三元共晶,实现降低连接温度的目的。结果表明:当工艺条件为970 ℃/10 min,接头可以获得最高抗剪强度为110 MPa。作者指出,图10为陶瓷侧的TiSi2+Ti4O7反应层的生成及其厚度的控制是接头性能提高的关键。

图10 钎料/SiO2陶瓷界面组织[18]

Yang等人[19]研究了Ti,Ni复合箔片叠放顺序对ZrB2-SiC复相陶瓷自身连接组织结构及力学性能的影响。发现当叠放顺序为Ni/Ti/Ni时,由于Ni容易渗入到陶瓷内部发生剧烈的界面反应并生成过量的脆性化合物,导致陶瓷分解(图11a),因此接头性能较低,接头的平均抗剪强度仅为40 MPa。当叠放顺序为Ti/Ni/Ti时,ZS陶瓷/钎料界面生成了垂直陶瓷表面的TiB晶须(图11b),利于钎缝线膨胀系数的调节,接头的平均抗剪强度可达134 MPa。

图11 不同叠放顺序ZS接头界面组织[19]

Liu等人[20]基于C/SiC复合材料与Nb的高温可靠连接的需求,借鉴了Ti-Ni-Nb合金高温条件下优良的机械[21]、抗氧化性能,开发了一种Ti37Ni37Nb的钎料。

结果表明,Ti37Ni37Nb合金与C/SiC陶瓷反应生成(Ti,Nb)C,(Nb,Ti)5Si3和(Ti,Nb)2Ni,如图12所示。在连接温度为1 180~1 260℃,接头的室温强度均在113 MPa以上。当连接条件为1 220℃/20 min时,接头获得最高的室温强度为149 MPa;600℃及800℃的高温强度分别为120 MPa和73 MPa。

在连接ZrB2-SiC-C陶瓷与GH99高温合金时,钎料需含有参与陶瓷侧的界面反应的活性元素。但一般的活性元素Ti由于容易与GH99合金中的Ni反应,活性大大降低。而Ni与陶瓷中的SiC,ZrB2反应过于剧烈,导致接头性能降低[22-23]。Shi等人[24]采用FeCoNiCrCu高熵钎料对ZrB2-SiC-C陶瓷与GH99高温合金进行钎焊。由于高熵钎料合金的高熵混合效应,合金中的元素更倾向于形成固溶体而不是金属间化合物[25],保证了Ti,Cr元素的活性。典型界面生成相为ZSC/TiB/Cr-B/FCC+TiC/FCC/GH99。钎缝主要以塑性较佳的面心立方固溶体为主,接头最高抗剪强度为71 MPa,对应的连接工艺为1 180℃/60 min。

图12 1 220℃/20 min条件下C/SiC-Nb接头界面组织[20]

另外,在中间层的选择方面,有学者提出非晶中间层可以在高温条件下加速界面化学反应并降低连接温度的观点。Wang等人[26]采用Cu41.83Ti30.21Zr19.76Ni8.19钎料钎焊ZrB2-SiC陶瓷,该钎料可以在1 183 K/600 s条件下快速铺展至平衡接触角5°。ZrB2-SiC/CuTiNiZr界面反应产物主要为TiC,Ti5Si3,Zr(s,s),TiB,TiB2和(Ti,Zr)2(Ni,Cu)。该连接体系的高温强度(873 K条件下)可达240 MPa,高于室温的最高连接强度210 MPa。这主要是由于耐高温的Ti5Si3与Zr(s,s)在高温下可以稳定存在,因此保证了接头较高的高温强度。

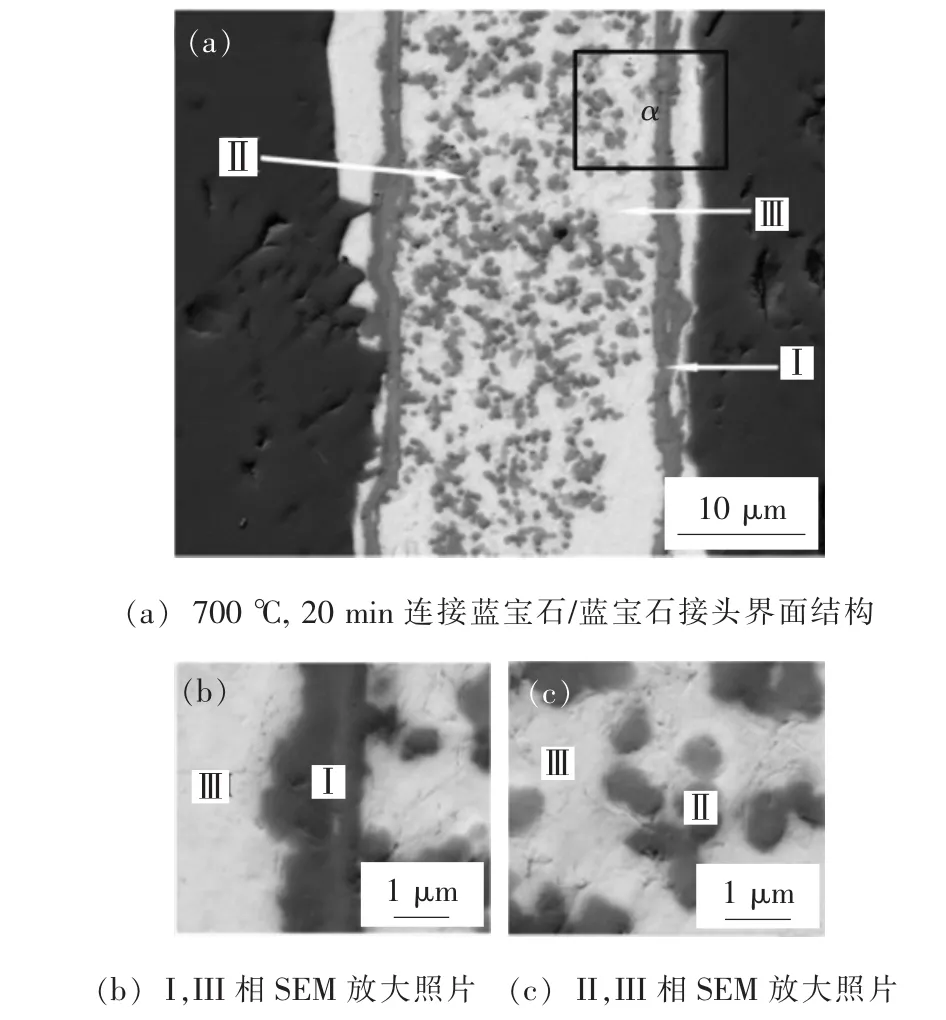

采用真空钎焊可以获得连接质量良好的接头,真空条件提高了连接成本并降低了连接效率。因此有学者在大气条件下,采用Bi2O3-B2O3-ZnO玻璃陶瓷中间层对蓝宝石自身进行连接[27]。这种连接方法的优势在于可以摆脱活性钎焊对真空条件的依赖,在大气条件下即可实现陶瓷的高质量自身连接。试验结果表明:热温度高于700℃时,熔融的Bi2O3-B2O3-ZnO玻璃陶瓷在蓝宝石表面的接触角小于11°,而Al2O3/Bi2O3-B2O3-ZnO/ Al2O3界面反应产物主要为带状与颗粒状的ZnAl2O4相(图13),该反应相的生成也有利于调节玻璃中间层的热膨胀系数,使之与母材更加匹配。采用该连接方法可以获得最高为95 MPa的抗剪强度[28]。

图13 700℃/20 min条件下蓝宝石/蓝宝石界面组织[27]

图14 采用不同CuO质量分数的YSZ/Al2O3接头组织[29]

Cao等人[29]采用Ag-CuO中间层连接氧化锆陶瓷与氧化铝陶瓷。发现Ag-CuO中的CuO可以与Al2O3陶瓷反应生成CuAlO4,这是实现Ag-CuO/Al2O3界面连接的关键。中间层CuO的含量对接头结构具有重要影响,如图14所示。CuO主要作用在于参与Al2O3/Ag-CuO界面的化学反应,实现接头的可靠连接。但当CuO含量过剩时,多余的CuO相会在焊缝内部析出,焊缝的脆性增加,导致接头强度急剧下降。最优的中间层含量配比为Ag-8mol%CuO,此时抗剪强度最高,为45 MPa。

3 陶瓷及陶瓷基复合材料连接接头残余应力

陶瓷及陶瓷基复合材料在连接过程中由于与另一种材料物理性质的差异,在经历一个热循环后,界面处不同材料的收缩程度不同,导致接头内部产生残余热应力。即便是陶瓷材料的自身连接,由于选取的中间层材料与陶瓷物理性能差异,也使得残余热应力无法避免。而残余热应力的产生是接头强度不高、发生失效的主要诱发因素。针对该问题,许多学者尝试了低膨胀颗粒复合钎料设计及复合中间层开发等不同的方法来降低接头的残余应力。Wang等人[30]连接Si3N4与42CrMo接头时,为了使中间层的物理性能与两侧母材更加匹配,开发了AgCuTi+TiNp的复合钎料。研究发现随着TiNp颗粒含量的增加,在Si3N4及42CrMo材料两侧的反应层厚度均变薄。当TiNp含量过高(体积分数为30%)时,钎缝中间容易形成孔洞。接头弯曲强度结果表明,TiNp颗粒的最优添加量为5%(体积分数),对应的最高抗剪强度为376 MPa。

Dai等人[31]采用AgCuTi+B4C复合钎料对SiC陶瓷进行自身连接。他们发现,通过AgCuTi钎料中的Ti 与B4C反应生成了低膨胀的TiB晶须与TiC颗粒,其组织形貌如图15所示。值得注意的是Ti与B反应可以生成TiB与TiB2两种反应产物,而TiB比TiB2更加稳定,当Ti过量时TiB2会与Ti继续反应生成TiB相。由于生成的TiB与TiC反应相较AgCuTi钎料具有更低的热膨胀系数,可以使原位反应后的复合钎料体系与两侧母材物理系数更加匹配,从而降低了接头的残余应力,最终的接头抗剪强度可达140 MPa,相比于单一的AgCuTi钎料,接头强度提高了52%。

复合钎料的开发可以实现缓解接头应力的需求,但复合钎料低膨胀系数增强相的均匀分布是个难以克服的问题,尤其增强相含量过高时,钎缝因增强相团聚产生的孔洞使得接头的性能无法保证较高的稳定性。因此,有学者尝试在钎焊中预置中间层实现接头的残余应力缓解。按照中间层的软硬程度,可以划为硬质中间层和软性中间层。对于软性中间层的研究,Yang等人[32]在采用AgCuTi连接SiO2-BN/Invar接头的基础上,设计了AgCuTi/Cu/AgCu的软性复合中间层。结果表明,随着Cu中间层的增厚,接头中的Fe2Ti和Ni3Ti化合物逐渐得到抑制,Cu中间层厚度为100 μm时,接头的抗剪强度相比于单一的AgCuTi中间层提高了207%。作者对强度提高的解释为Cu中间层一方面抑制接头中脆性的Fe2Ti及Ni3Ti化合物的生成,另一方面钎缝中生成的大量固溶体组织也是接头强度提高的关键。采用不同中间层对SiO2-BN/Invar接头界面结构的影响如图16所示。

图15 SiC/SiC接头组织形貌[31]

图16 1 123 K/10 min条件下Invar/SiO2-BN接头界面组织[32]

硬质中间层研究方面,Shen等人[33]在连接C/C复合材料与Ni基高温合金时,选择添加Al2O3陶瓷作为中间层,即焊前的装配结构为C-C/AgCu/Al2O3/AgCu/ Superalloy。他们指出:未添加Al2O3陶瓷中间层时,接头残余应力较大,同时由于高温合金向钎料中溶解的Ni与Ti反应生成硬脆的Ni-Ti金属间化合物,导致钎缝塑性变形能力下降,陶瓷侧容易出现开裂的现象(图17)。添加中间层后,由于Al2O3阻隔了高温合金中的Ni 向C/C复合材料侧的扩散,成功抑制了脆性Ni-Ti化合物的生成,因而C/C侧的反应层变得致密,未出现开裂的情况。

图17 C/C-superalloy的界面组织形貌[33]

有学者[34]为了实现接头的可靠连接,设计了一种网状增强结构的中间层,研究发现:选用的Ti-Ni-Nb钎料可以完好的浸渗到网状SiC陶瓷的空隙中,并与网状陶瓷基体发生冶金反应,形成一种金属合金/网状陶瓷复合的中间层结构,如图18所示。添加该中间层后,经过计算,接头陶瓷侧的残余应力由328 MPa降低至210 MPa,接头的抗剪强度提高了142%。

图18 1 160℃/10 min条件下Nb/SiO2-BN接头组织形貌[34]

为了对比软性中间层、硬质中间层缓解应力的效果,有学者[35]研究了Ta,Cu两种中间层在连接钨与钢时残余应力的缓解情况。结果表明,无论采用硬质的Ta还是软性的Cu中间层都可以实现W与钢的良好连接,且接头均断裂于靠近焊缝的钨基体内部。接头的拉伸试验及接头的有限元模拟结果表明,由于采用Cu软性中间层,接头残余应力更低,因而采用Cu中间层连接的接头拉伸强度(276.7 MPa)稍高于采用Ta硬质中间层连接的接头强度(257.8 MPa)。

采用硬质、软性及软硬复合中间层均可以实现异种材料连接接头应力的缓解,使得接头性能有较大幅度的提高,但添加中间层与金属、陶瓷材料间的钎料仍然存在物理性能的差异,残余应力仍然有提高的空间。因此,有学者提出了梯度中间层的概念,尝试采用成分、性能梯度变化的中间层实现接头应力最大化的降低。Lee等人[36]采用不同成分组成的梯度中间层通过烧结的方式实现Al2O3与Si3N4的连接,最优成分的接头界面照片如图19所示。从图中可以看到,由于每层成分差异只有10%(重量分数),所以接头的三个维度的应力被大大降低,因而可以获得没有裂纹的连接接头。

图19 无裂纹的接头[36]

4 结论

文中主要从陶瓷及陶瓷基复合材料的润湿、界面连接机理及接头应力缓解三个方面对近些年来取得的成果进行了综述。作者认为尚有一些问题需要进一步研究、解决:

(1)由于陶瓷与金属钎料、金属合金母材之间存在较大的物理性能差异,实现金属/陶瓷异种材料的大面积可靠连接仍然十分困难。

(2)对于超高温耐热陶瓷,需要进一步开发高温活性钎料,以实现陶瓷及陶瓷基复合材料接头高温条件下的服役可靠性。

(3)对于钎料/陶瓷界面润湿机理应进一步开展研究,为新活性钎料的成分设计及开发提供理论依据。

[1]Voytovych R,Koltsov A,Hodaj N,et al.Reactive vs nonreactive wetting of ZrB2by azeotropic Au-Ni[J].Acta Materialia,2007,55(18):6316-6321.

[2]Massalski T B,Okamoto H,Subramanian P R,et al.Binary alloy phase diagram[M].American Society for Metals,USA, 1986.

[3]Voytovych R,Robaut F,Eustathopoulos N.The relation betweenwetting and interfacial chemistry in the CuAgTi/ alumina system[J].Acta Materialia,2006,54(8):2205-2214.

[4]Kelkar G P,Carim A H.Synthesis,properties,and ternary phase stability of M6X compounds in the Ti-Cu-O system [J].Journal of the American Ceramic Society,1993,76 (7):1815-1820.

[5]Kritsalis P,Drevet B,Valignat N,et al.Wetting transitions in reactive metal/oxide systems[J].Scripta Metallurgica Et Materialia,1994,30(9):1127-1132.

[6]Kozlova O,Voytovych R,Eustathopoulos N.Initial stages of wetting of alumina by reactive CuAgTi alloys[J].Scripta Materialia,2011,65(1):13-16.

[7]Landry K,Eustathopoulos N.Dynamics of wetting in reactive metal/ceramic systems:linear spreading[J].Acta Materialia,1996,44(10):3923-3932.

[8]Sun Z,Zhang L X,Qi J L,et al.Effect of vertically oriented few-layer graphene on the wettability and interfacial reactions of the AgCuTi-SiO2f/SiO2system[J].Scientific Reports,2017,7(1):224.

[9]López-Cuevas J,Jones H,Atkinson H V.Wettability of silica substrates by silver-copper based brazing alloys in vacuo [J].Journal of the American Ceramic Society,2000,83 (12):2913-2918.

[10]Sun Z,Zhang L X,Qi J L,et al.Brazing of SiO2f/SiO2composite modified with few-layer graphene and Invar using AgCuTi alloy[J].Materials&Design,2015,88:51-57.

[11]Lei M,Feng J C,Tian X Y,et al.Reactive wetting of TiC-Ni cermet by Ag-Cu-Zn alloy during evaporation[J].Vacuum,2017,138:22-29.

[12]Casalegno V,Salvo M,Ferraris M.Surface modification of carbon/carbon composites to improve their wettability by copper[J].Carbon,2012,50(6):2296-2306.

[13]Pan R,He P,Lin T,et al.Cross-diffusion phenomena within a ZrCx-Zr-ZrCxjoint[J].JournaloftheEuropeanCeramicSociety,2017,37(8):2779-2786.

[14]Ali M,Knowles K M,Mallinson P M,et al.Microstructural evolution and characterisation of interfacial phases in Al2O3/ Ag-Cu-Ti/Al2O3braze joints[J].Acta Materialia,2015,96:143-158.

[15]He Y,Sun Y,Zhang J,et al.An analysis of deformation mechanism in the Si3N4-AgCuTi+SiCp-Si3N4joints by digital image correlation[J].Journal of the European Ceramic Society,2013,33(1):157-164.

[16]Sun Z,Zhang L X,Zhang Z H,et al.Microstructure and mechanical response of the SiO2f/SiO2composite and Invar alloy joints brazed with an AgCuTi alloy[J].Materials&Design,2016,111:239-247.

[17]Yang Z W,Zhang L X,Xue Q,et al.Interfacial microstructure and mechanical property of SiO2-BN ceramics and Invar joint brazed with Ag-Cu-Ti active filler metal[J]. Materials Science and Engineering:A,2012,534:309-313.

[18]Feng J C,Liu D,Zhang L X,et al.Effects of processing parameters on microstructure and mechanical behavior of SiO2/ Ti-6Al-4V joint brazed with AgCu/Ni interlayer[J].Materials Science and Engineering:A,2010,527(6):1522-1528.

[19]Yang W,Lin T,He P,et al.Microstructure and mechanical properties of ZrB2-SiC joints fabricated by a contact-reactive brazing technique with Ti and Ni interlayers[J].Ceramics International,2014,40(5):7253-7260.

[20]Liu Y Z,Zhang L X,Liu C B,et al.Brazing C/SiC composites and Nb with TiNiNb active filler metal[J].Science and Technology of Welding and Joining,2011,16(2):193-198.

[21]Zheng Y F,Cai W,Zhang J X,et al.Microstructural development inside the stress induced martensite variant in a Ti-Ni-Nb shape memory alloy[J].Acta Materialia,2000,48(6):1409 -1425.

[22]Singh M,Asthana R.Joining of zirconium diboride-based ultra high-temperature ceramic composites using metallic glass interlayers[J].Materials Science and Engineering:A,2007,460:153-162.

[23]Yuan B,Zhang G J.Microstructure and shear strength of selfjoined ZrB2and ZrB2-SiC with pure Ni[J].Scripta Materialia,2011,64(1):17-20.

[24]Zhang L X,Shi J M,Li H W,et al.Interfacial microstructureandmechanicalpropertiesofZrB2-SiC-CceramicandGH99 superalloy joints brazed with a Ti-modified FeCoNiCrCu highentropy alloy[J].Materials&Design,2016,97:230-238.

[25]Ji W,Wang W,Wang H,et al.Alloying behavior and novel properties of CoCrFeNiMn high-entropy alloy fabricated by mechanical alloying and spark plasma sintering[J].Intermetallics,2015,56:24-27.

[26]Wang G,Xiao P,Huang Z,et al.Brazing of ZrB2-SiC ceramic with amorphous CuTiNiZr filler[J].Ceramics International,2016,42(4):5130-5135.

[27]GuoW,LinT,HeP,etal.Microstructureand characterization of interfacial phases of sapphire/sapphire joint bonded using Bi2O3-B2O3-ZnO glass[J].Journal of the European Ceramic Society,2017,37(3):1073-1081.

[28]Guo W,Lin T,He P,et al.Microstructure evolution and mechanical properties of ZnAl2O4-reinforced Al2O3/Al2O3joints brazedwithabismuthboratezincglass[J].Materials&Design,2017,119:303-310.

[29]Cao J,Si X,Li W,et al.Reactive air brazing of YSZ-electrolyte and Al2O3-substrate for gas sensor sealing:Interfacial microstructure and mechanical properties[J].International Journal of Hydrogen Energy,2017(1):105.

[30]Wang T,Zhang J,Liu C,et al.Microstructure and mechanical properties of Si3N4/42CrMo joints brazed with TiNp modified active filler[J].Ceramics International,2014,40(5):6881-6890.

[31]DaiX,CaoJ,ChenZ,etal.BrazingSiCceramicusingnovel B4C reinforced Ag-Cu-Ti composite filler[J].Ceramics International,2016,42(5):6319-6328.

[32]Yang Z W,Zhang L X,Chen Y C,et al.Interlayer design to control interfacial microstructure and improve mechani-cal properties of active brazed Invar/SiO2-BN joint[J].Materials Science and Engineering:A,2013,575:199-205.

[33]Shen Y,Li Z,Hao C,et al.A novel approach to brazing C/C composite to Ni-based superalloy using alumina interlayer[J].Journal of the European Ceramic Society,2012,32(8):1769-1774.

[34]ZhangLX,YangJH,SunZ,etal.VacuumbrazingNband BNSiO2ceramic using a composite interlayer with network reinforcement architecture[J].Ceramics Inter-national,2017(3):136.

[35]Liu W,Wang Z,Ma Y,et al.Investigation of tungsten/steel brazing using Ta and Cu interlayer[J].Fusion Engineering and Design,2016,113:102-108.

[36]Lee C S,Ahn S H,DeJonghe L C,et al.Effect of functionally graded material(FGM)layers on the residual stress of polytypoidally joined Si3N4-Al2O3[J].Materials Science and Engineering:A,2006,434(1):160-165.

2017-03-12

张丽霞,1977年出生,博士,教授,博士生导师,先进焊接与连接国家重点实验室主任助理。2012年教育部新世纪优秀人才、2013年哈尔滨工业大学青年拔尖人才、2014年中组部“万人计划”青年拔尖人才、2015年教育部“长江学者奖励计划”青年学者、2015获得国家优秀青年科学基金。主要从事新材料及异种材料连接的科研和教学工作,已发表论文70余篇。

TG425