锅炉换热管泄漏问题原因分析

徐宏伟, 蔡道清, 冯 喜

(中国石油天然气集团公司锦州石化分公司锦州开元石化有限责任公司,辽宁 锦州 121001)

锅炉换热管泄漏问题原因分析

徐宏伟, 蔡道清, 冯 喜

(中国石油天然气集团公司锦州石化分公司锦州开元石化有限责任公司,辽宁 锦州 121001)

某油田锅炉换热管在例行清洗检查过程中发生泄漏问题。通过对泄漏部位材质成分分析、金相组织检查及腐蚀产物分析,认为:换热管腐蚀主要是由于相变区气液冲刷造成的局部减薄。未发现由于锅炉酸洗造成换热管腐蚀的现象。

换热管 相变区 局部腐蚀

1 概 述

高压蒸汽锅炉作为有效的高压蒸汽发生装置,其锅炉换热管需要定期清洗,以保证其换热效率及可靠性。日常应用中,换热锅炉及其他有关锅炉发生开裂的问题比较常见[1-3],如氯离子引起的应力腐蚀开裂、局部腐蚀等问题,已经引起了广泛重视[4-6]。

某油田锅炉换热管在清洗打压过程中出现泄漏问题。设备累计运行时间达到20 000 h。停工打压发现辐射段换热管出现明显泄漏,见图1。

图1 换热管泄漏部位

发生腐蚀泄漏的部位为换热管的直管段,接近锅炉内加热火焰区域。该锅炉辐射段换热管材质为20G,工作温度在280~310 ℃,工作压力为6~8 MPa,所用介质为经树脂软化处理的原油污水(汽、液两相)。锅炉无除氧装置,介质采用亚硫酸钠除氧,根据水质监测结果定期添加。

锅炉热水加热的相关工艺流程为:经过对流段和热交换器之后的水在温度达到274 ℃左右时进入辐射段,在辐射段流经56根串联的换热管,吸收60%热量后,生成温度353 ℃,压力17.5 MPa,干度为80%的饱和蒸汽。

锅炉酸洗采用的溶液为质量分数8%~10%HCl+3%HF+缓蚀剂(乌洛托品或Can-826)溶液,酸洗之后用高压水将酸液顶出,并用水冲洗。当冲洗水的pH值达到7~8时,加入碱液进行钝化处理。酸洗后未发现酸液残留。

2 失效分析

2.1 材质分析

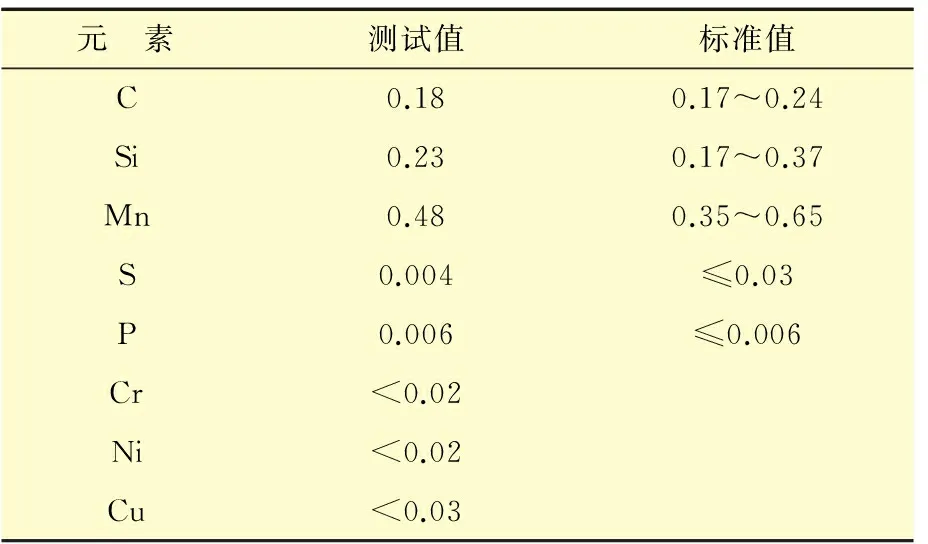

首先分析换热管化学成分。采用能谱分析仪对未发生腐蚀部位材质进行元素能谱分析,其结果见表1。

表1 锅炉换热管材质分析结果 w,%

从表1可以看出,换热管的材质成分无明显问题。

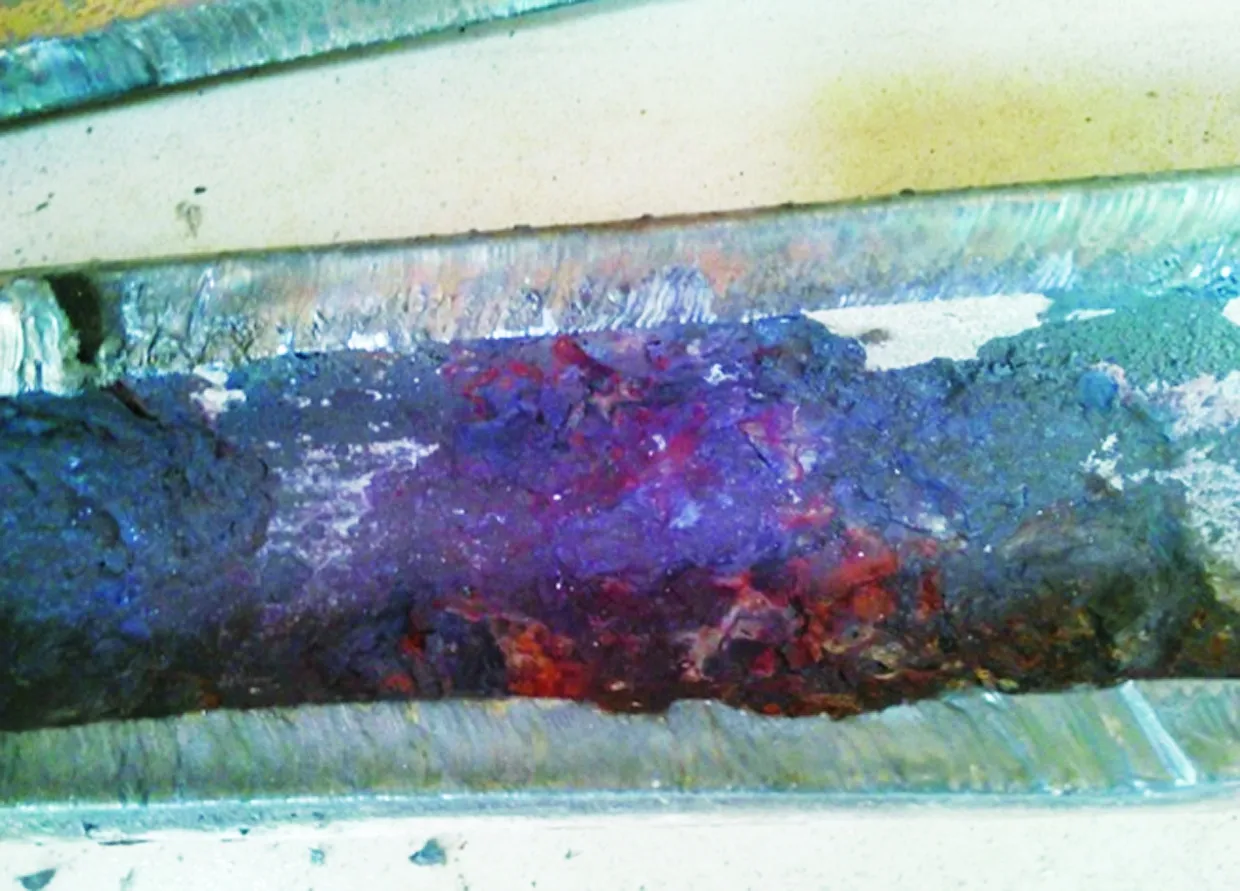

2.2 换热管损伤检查

换热管内外表面呈红棕色,并在内壁有较大的腐蚀区域,均覆盖有较厚的腐蚀产物并形成腐蚀块。腐蚀块与基体结合较差,可以剥离,腐蚀块尺寸为3~4 mm,见图2。

除了腐蚀泄漏部位,换热管其他区域状态较好,无明显腐蚀痕迹。

图2 换热管内表面腐蚀状态

2.3 腐蚀产物分析

分析剥离下来的腐蚀产物的成分和结构。能谱分析(EDX)结果见表2。

表2 腐蚀产物元素分析结果 w,%

从表2可以看出,腐蚀产物主要是铁氧化合物。X射线衍射分析(XRD)结果也证实,腐蚀产物主要为Fe2O3和Fe3O4。

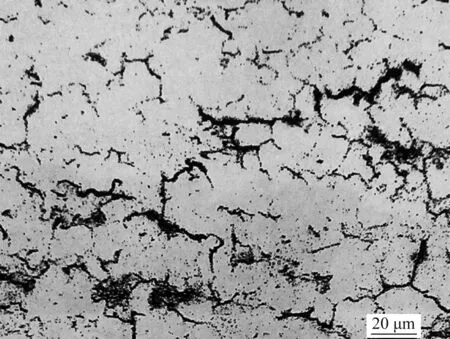

2.4 腐蚀部位显微组织形貌

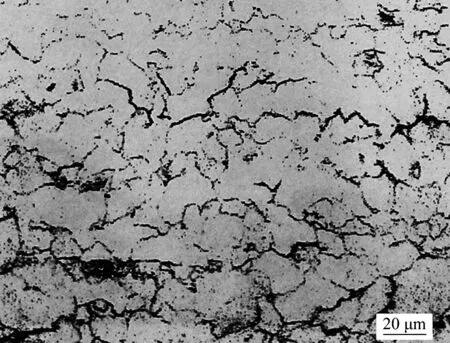

样品经质量分数为4%的硝酸酒精溶液浸蚀后,在显微镜下观察其金相组织形貌。图3为靠近腐蚀区域的基体金相组织照片,图4为腐蚀区域的基体金相组织照片。

图3 靠近腐蚀区域的基体金相组织

图4 腐蚀区域的基体金相组织

从图3和图4可以看出,腐蚀区域的金相组织显示,基体分布着沿晶裂纹,裂纹沿着铁素体边界扩展。珠光体组织已经球化并弥散分布。

3 结果与讨论

从锅炉工艺、腐蚀产物、换热管的宏观和显微组织分析可以看出,换热管开裂是由于腐蚀介质造成的局部大面积的均匀腐蚀破坏。

材质成分分析及金相检查表明,材料本身没有问题;腐蚀产物及腐蚀部位的金相分析表明,腐蚀与换热管所处的高温环境有关。

锅炉酸洗采用的溶液为质量分数8%~10%HCl+3%HF+缓蚀剂(乌洛托品或Can-826)溶液,酸洗之后用高压水将酸液顶出,并用水冲洗。当冲洗水的pH值达到7~8时,加入碱液进行钝化处理。从酸洗工艺流程可以看出,酸洗后设备无酸液残留。

另外,锅炉上次清洗是在2012年11月,换热管腐蚀问题出现2014年1月,时间间隔较长,清洗后很长时间未发现问题;而且锅炉一直处于运行状态,工作介质流动性很大,在高速流动的高温、高压环境下,残留的微量酸洗介质也无法对锅炉换热管造成严重破坏。因此,可以排除由于锅炉酸洗造成换热管腐蚀的可能。

锅炉运行参数表明,进入辐射段的介质为高温热水,在辐射段换热管内吸收大量的热后发生汽化反应,最终生成干度80%的饱和蒸汽。热力学上,干度的定义为气液共存物中,气相的质量分数或摩尔分数。锅炉输出的干度80%的饱和蒸汽中,液态水质量分数在20%左右。因此,介质在辐射段换热管内存在一段由液态变为汽态的相变区域。

辐射段换热管内,呈液态的高温热水在流动过程中不断通过换热管壁吸收热量而汽化。在汽化相变区段,液态水与蒸汽近于平衡状态,汽化与液化交替进行。这时,管壁上形成液膜并在后延段逐渐减薄;在气液分界线处,换热管壁附着的液膜全部蒸发汽化,换热管内的介质由高温水转变为含液态水质量分数20%的蒸汽。整个汽化过程不断发生,气液分界线、相变区的位置也随着工艺参数而变化。在相变区处,换热管内表面的液膜不断汽化和液化,生成的薄液膜不断减薄和消失。一方面薄液膜的存在可以促进高温水中腐蚀介质和腐蚀产物的传质过程;另一方面薄液膜的减薄起到了浓缩作用,提高了局部盐离子以及硅酸盐的浓度,容易在换热管表面形成硅酸盐水垢,水垢下部与换热管内壁结合部位形成垢下腐蚀的环境,起到加速腐蚀的作用。过了相变区之后,介质主要以饱和蒸汽为主,对管壁几乎没有润湿作用,因此腐蚀轻微。

由于锅炉内介质流动和热量传递是个动态的过程,相变区也在一定范围内不断变化。换热管的向火侧和背火侧的相变区变化也存在差异,相对而言,向火侧的温度更高,相变区的变化范围不大,而背火侧的相变区不受温度直接辐射,相变区变化区域较大,也更易发生腐蚀。

通过分析,锅炉辐射段换热管泄漏的主要原因在于高温、高压下相变区内不断出现薄液膜减薄和消失过程,形成局部腐蚀环境,造成换热管的腐蚀减薄。

4 结 论

通过对泄漏换热管的成分分析、金相组织分析、腐蚀产物和腐蚀过程分析,可以认为换热管泄漏的主要原因在于相变区内薄液膜交替出现,引起换热管局部腐蚀减薄。

[1] 姚灿龙,朱泽华,李国希.第一废热锅炉换热管爆裂原因分析及对策[J].大氮肥,2001,24(4):249-252.

[2] 韦文竣.合成氨中置锅炉换热管破裂原因分析[J].压力容器,2003,20(2):50-52.

[3] 杜守信,苏辉,谢禹均.锅炉炉管开裂泄漏原因分析[J].当代化工,2014,43(9):1765-1768.

[4] 罗晓明,游菊.不锈钢容积式水加热器破裂泄漏原因分析[J].压力容器,2001,18(5):67-69.

[5] 张武能,王宜华,汪毅.某电厂再热管道的热疲劳原因分析[J].热力发电,2009(4):57-59.

[6] 张维平.蒸汽锅炉炉管爆裂原因分析[J].机械工程材料,2006,30(9):76-78.

(编辑 王维宗)

Cause Analysis of Leakage Problem of Boiler Heat Exchanger Tube

XuHongwei,CaiDaoqing,FengXi

(JinzhouKaiyuanPetrochemicalCo.,Ltd.,Jinzhou121001,China)

Leakage of the boiler heat exchanger tube happened in the routine cleaning and inspection process. Based on the analysis of material composition, examination of metallurgical structure and detection of corrosion products, corrosion of the tube was mainly caused by local thinning resulted from gas-liquid erosion in phase change zone, not because of boiler pickling.

heat exchanger tube, phase change zone, local corrosion

2016-10-17;修改稿收到日期:2017-01-12。

徐宏伟(1971-),工程师,本科,1994年毕业于沈阳工业大学腐蚀与防护专业,一直从事炼油厂设备管理与维护工作。E-mail:18698848935@163.com